Блог «Модернизация»

Блог для новостей о модернизации в России

-

15 октября

МТС «Ершовская» будет специализироваться на капитальном ремонте энергонасыщенных тракторов и комбайнов с установкой технологического оборудования.

В 2017 году ООО «МТС «Ершовская» приступило к инвестиционному проекту по созданию собственной ремонтной базы, для чего были приобретения помещения бывшего завода «Кировец».

-

АО «НПО Энергомаш имени академика В. П. Глушко» (Московская обл.) — головное предприятие интегрированной структуры, объединившей ведущие российские предприятия ракетного двигателестроения.

План по техническому развитию НПО Энергомаш на 2019 год включает в себя 57 мероприятий, в том числе ремонтно-строительные работы, модернизацию и повышение технического уровня производства, мероприятия по промышленной и пожарной безопасности и так далее.

В рамках модернизации производства в 2019 году было приобретено новое оборудование в различные подразделения.

-

08 октября

В цехе холодного проката ленты Белорецкого металлургического комбината (АО «БМК», входит в Группу «Мечел») запущены в строй градирня производства НПО «ТМИМ» и новый замкнутый оборотный цикл водоснабжения для волочильного оборудования. Это позволит снизить водопотребление и водоотведение промышленных стоков.

-

08 октября

08 октября

Компания «ЕвроХим» завершила модернизацию своей производственной базы в Новом Осколе Белгородской области.

Здесь начато производство инновационных продуктов, способствующих снижению затрат на внесение минеральных удобрений — ингибированного карбамида КАС-32, КАС+S.

В прошлом году здесь также была запущена линия по производству карбамида ЮТЕК мощностью 35т/ч.

Лидер в сегменте жидких азотных удобрений КАС-32 практически не содержит свободного аммиака, что исключает потери действующего вещества из удобрений от хранения до внесения. Во время использования КАС-32 сохраняется на 40% больше азота в сравнении с гранулированными формами азотных удобрений. Он востребован для всех культур на любых почвах и дает растениям доступное питание даже в засушливых условиях. Содержащее серу удобрение КАС+S не только дает прибавку урожая на 5-10%, но и напрямую влияет на качество продукции, увеличивая содержание клейковины, масличность и содержание белка в зерновых, сое, подсолнечнике.

-

В Олекминске в ООО «Кладовая Олекмы» 4 октября открылся после реконструкции инновационный автоматизированный цех по производству сыра. Так предприятие отметило сразу два юбилея — 10-летие со дня создания своего ООО и 15-летие Олекминского пищекомбината.

Реконструкция цеха позволит в 2019 году нарастить объем сырной продукции в полтора раза, а на следующий год — удвоить показатели 2018 года.

-

02 октября

02 октября

В цехе обогащения урана АО «Производственное объединение «Электрохимический завод» завершены работы по введению в эксплуатацию полного блока, модернизированного газовыми центрифугами (ГЦ) поколения 9+.

-

Назаровское горно-монтажное наладочное управление (Красноярский край, г. Назарово) осваивает новые виды услуг. В сентябре здесь появился новый участок, специализирующийся на изготовлении металлоконструкций.

Новые виды услуг — изготовление конвейерных ставов КС1000, КС1200, КС1400, КС1600 и офланцованных труб для отвода грунтовых вод из добычных шахт — специалисты ГМНУ начали осваивать в 2018 году и с тех пор наращивают объемы и регулярно поставляют металлопродукцию на предприятия СУЭК-Кузбасс.

«В связи с увеличением объемов производства у предприятия появилась необходимость в модернизации действующих производственных площадей. Сейчас полным ходом идет техническое наполнение нового цеха — приобретается высокотехнологичное оборудование: установка плазменной резки, ленточнопильный станок, гидравлический пресс и десять сварочных постов», — поясняет директор Назаровского ГМНУ Анатолий Зельский.

-

28 сентября

http://metallicheckiy-portal.ru/imguser/85/85_4872_252048_b.jpg © metallicheckiy-portal.ru

http://metallicheckiy-portal.ru/imguser/85/85_4872_252048_b.jpg © metallicheckiy-portal.ruНа главном сборочном конвейере автомобильного завода «КАМАЗа» началось подключение оборудования, предназначенного для сборки грузовиков поколений К4 и К5.

В работе уже пять гайковёртов с фиксированным моментом затяжки. Первым к процессу сборки был подключён «умный» гайковёрт на позиции установки реактивной штанги к раме. Рабочему надо набрать нужные значения на табло контроллера и установить инструмент в месте соединения. Если операция прошла успешно, на контроллере загорается зелёная лампочка. Если рабочий не успел выполнить операцию, тревожный сигнал тут же поступит на пульт управления конвейера, и он остановится. Работать с таким инструментом просто и удобно, при этом исключена вибрация.

Теперь под особым электронным контролем ещё и крепление ГУР к шасси, реактивных штанг к мосту, буксирной проушины, противоподкатного защитного устройства. В ближайшее время в строй сборки будут включены ещё шесть аппаратов. А когда заработает весь комплекс контроля, сведения о соединении не только будут печататься на специальном чеке, но и отправляться в электронный архив сборки автомобиля.

-

27 сентября

АО «ДАКГОМЗ» завершило модернизацию своего производства, начатое в 2017 году. Компания является резидентом территории опережающего развития «Комсомольск».

За это время на предприятии установили современное оборудование по выпуску и фасовке мороженого, молока и кисломолочной продукции, творога, майонеза, йогурта, сметаны. Объем производства мороженого вырос на 30%.

На заводе была установлена новая линия по производству мороженого, печь для изготовления вафельных стаканчиков, автоматическая линия фасовки.

-

27 сентября

Омский НПЗ «Газпром нефти» получил современное оборудование для комплекса гидроочистки и депарафинизации дизельного топлива. Высокотехнологичные аппараты изготовлены специалистами «Волгограднефтемаш». В числе поставленного оборудования ключевые элементы будущего комплекса: реакционные аппараты гидроочистки и депарафинизации, а также сепаратор высокого давления.

Новый комплекс производительностью 2,5 млн т по сырью позволит Омскому НПЗ в 2 раза повысить объемы выпуска востребованных на рынке зимних и арктических марок дизельного топлива. Инвестиции Газпром нефти в строительство комплекса составляют 17,5 млрд рублей.

-

ГК «Рускомпозит» продолжает модернизацию производства композитов на заводах в Башкирии и Самарской области.

C начала 2019 года реализуется целый ряд инвестиционных проектов на уфимской площадке и несколько проектов на заводе «КСИ». Общий объем инвестиций, по предварительным подсчетам, составит порядка 600 млн рублей.

— на заводе СТЕКЛОНиТ" в Уфе в январе и августе 2019 г. были успешно реализованы первые два этапа: реконструированы помещения завода и введены в эксплуатацию новые линии по производству арматуры и армирующих сеток.

До конца 2020 года запланирована реализация третьего этапа по увеличению парка производственных линий. Мощности цеха армирования в общем объёме увеличатся в 4 раза.

Всего в 2019 — 2020 годах на АО «СТЕКЛОНиТ» запланирована полная реконструкция ткацкого цеха, приобретение и ввод в эксплуатацию ткацких станков с гибкими рапирами, использование которых позволит увеличить производственную мощность на треть.

-

24 сентября

В кузнечно-термическом цехе Cевмаша, крупнейшем на Северо-Западе России, идет масштабная модернизация. Из 40 единиц оборудования заменено более 50 процентов техники.

Модернизация кузнечно-термического цеха по федеральной целевой программе техперевооружения предприятий стартовала два года назад. За это время было заменено 11 печей для термообработки, столько же — модернизировано. Одна из новинок — крупногабаритная шахтная печь, необходимая для обработки крупногабаритных изделий из титановых сплавов весом до 5 тонн. При нагревании на поверхности детали создается защитный слой, нужный при ее работе в агрессивных средах. Новинка также позволяет снять напряжения, образующиеся при обработке деталей.

— Обновление цеха идет в условиях действующего производства, — говорит и.о. начальника кузнечно-термического цеха Сергей Сивков. — Сегодняшняя загрузка, к примеру, одного из участков цеха — термического — сравнима с уровнем советских времен.

Кроме того, в цехе заменены манипуляторы на трехтонном молоте и прессе с усилием 800 тонн, проведена модернизация газовых печей, обновлен участок химико-термической обработки, планируется закупка вакуумной печи.

-

24 сентября

Новый робототехнический комплекс для сварки воздушных резервуаров тормозных систем грузовых вагонов запустили в работу на машиностроительном заводе «Кемеровохиммаш» (филиал АО «Алтайвагон», входящего в состав ХК «СДС-Маш»).

С помощью нового комплекса будут изготавливаться воздушные резервуары тормозной системы грузовых вагонов и цистерн. Раньше эти резервуары приходилось заказывать на предприятиях Урала и Поволжья, а теперь на Кемеровохиммаше будет собственное производство мощностью до 3 тыс. штук в месяц.

С установки этого комплекса в Кузбассе начинается масштабная программа по роботизации промышленности. Уже в конце 2019 года на базе КузГТУ будет создан инжиниринговый центр, который займётся разработкой технических решений по роботизации кузбасских предприятий. Это совместный проект региональных властей и крупнейшего в мире производителя роботов, японской компании Fanuc.

-

22 сентября

Как сообщила пресс-служба АО «Котельничский механический завод» из Кировской области, в первой половине 2019 года на главной площадке «Агропромтехники» были модернизированы и запущены новые производственные линии, а также освоен выпуск новой продукции сельскохозяйственного назначения.

-

21 сентября

«Дизельзипсервис» — промышленное предприятие, специализирующиеся на выполнении работ по капитальному ремонту и сервисному обслуживанию дизельных двигателей и дизель-генераторов общепромышленного исполнения, поставками и изготовлению запасных частей к ним.

Предприяте пополнило парк металлообрабатывающих станков сразу на 50 единиц. Все станки приобретены за счет собственных средств и будут размещены на производственных площадях в п. Зимитицы Ленинградской области.

-

20 сентября

На площадке Выксунского металлургического завода в Нижегородской области (ВМЗ, входит в состав ОМК) на электрический погрузчик Hangcha грузоподъёмностью пять тонн установлен накопитель энергии на базе литий-ионных аккумуляторов, произведенный НПО «Центротех» (ЗАТО Новоуральск, входит в Топливную компанию Росатома «ТВЭЛ»).

Накопитель повышенной энергоемкостью 32 кВт*ч — наиболее мощный из всей линейки подобных устройств, выпускаемых НПО «Центротех». Контракт с ВМЗ стал первым опытом его коммерческой поставки.

Благодаря новому накопителю энергии в несколько раз увеличится мобильность погрузчика: его не придется отправлять в специальное помещение для зарядки. Причем полный цикл зарядки теперь сократится почти вдвое. Также возрастает и срок службы самого накопителя — до 10 лет.

-

18 сентября

Михайловский МГОК — одно из предприятий, где постоянно проводится техническое обновление производства. Так, на днях в управление по производству запасных частей МГОКа поступил станок термической резки «Армада».

Станок предназначен для резки заготовок из листового металла — деталей БелАЗов, дробильного и другого технологического оборудования подразделений МГОКа.

Машина осуществляет газовую и плазменную резку. При последней сжатая плазма температурой до 30 тысяч градусов позволяет почти моментально разрезать металл толщиной до 50 мм.

Новую технику отличает высокое качество обработки деталей и эффективность процессов.

-

18 сентября

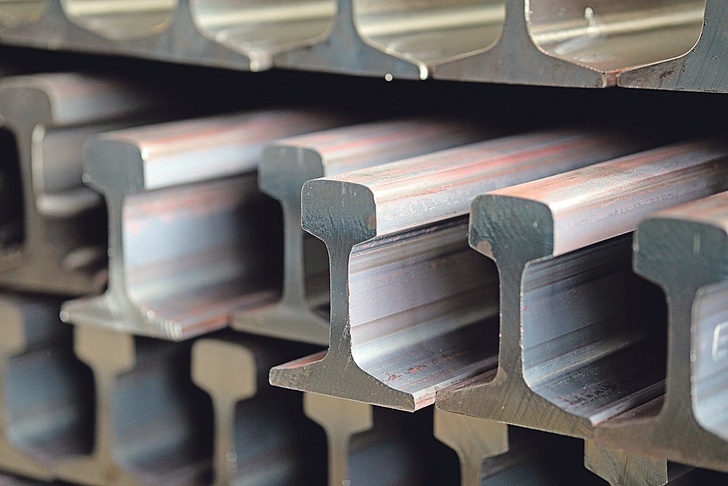

На линии неразрушающего контроля 100-метровых рельсов рельсобалочного цеха ЕВРАЗ ЗСМК в Новокузнецке введен в эксплуатацию современный профилемер. Новое оборудование контролирует девять элементов профиля, предусмотренных ГОСТом, по всей длине рельса с высокой точностью измерения.

-

18 сентября

Группа ЧТПЗ внедрила цифровое решение для оптимизации процесса выплавки стали. С помощью технологии машинного обучения специалисты разработали и внедрили «алгоритм помощи сталевару», который позволяет контролировать состав стали и минимизировать потери при расходе сырья.

Проект реализован в электросталеплавильном цехе «Железный Озон 32» на Первоуральском новотрубном заводе (ПНТЗ, входит в Группу ЧТПЗ). Прогнозируемый экономический эффект по итогам 2019 года составит 50 млн рублей, в дальнейшем — 100 млн и более.

Решение основано на возможностях искусственного интеллекта, который учитывает предыдущий опыт выплавки стали, дает прогноз и рекомендации по составу для изготовления необходимой марки стали. Благодаря применению технологии Big Data создана модель влияния факторов производства на дефекты в трубной заготовке.

-

Череповецкий металургический комбинат ввел в эксплуатацию новую лабораторную установку для исследования процесса сегрегации шихты при загрузке в агломерационные машины. Оборудование, которое установили в центре исследования сырья коксоаглодоменного производства, позволяет детально изучить процесс распределения шихты по высоте слоя.