-

13 марта

Уникальная автоматическая линия, не имеющая аналогов в России, позволяет производить различные по конструкции и типоразмеру ленты не только для серийных, но и для перспективных образцов гражданской и специальной техники.

С августа прошлого года линия работала в тестовом режиме, сейчас загружена на полную мощность.

Процесс производства гусеничной ленты полностью автоматизирован. Операторы осуществляют контроль за точной и бесперебойной работой систем, всю работу за них делают роботы. Каждая гусеничная лента в среднем состоит из тысячи различных деталей, которые собираются в единое целое. В начале сборочной линии установлены специальные кассеты с отдельными элементами гусениц, а на выходе получаются уже готовые гусеничные ленты.

-

19 октября

Новая установка для испытания элементов крепления гусеничной ленты появилась на «Омском заводе транспортного машиностроения». Она позволяет расширить номенклатуру и диапазон испытываемых деталей в соответствии с требованиями ГОСТа и необходима для контроля качества деталей при производстве современных танков.

«УЦИ-150» разработана в г. Армавире (ООО «ЗИПО») по техническому заданию АО «Омсктрансмаш» и изготовлена в единственном экземпляре на базе серийно выпускаемых установок для замены устаревшей универсальной испытательной машины.

Современное производство военной техники требует применения новых технологий и соответственно — нового оборудования. В танкостроении одной из главных тенденций при конструировании образцов является улучшение технических характеристик машин и увеличение защищенности экипажа, но в то же время очень важно сохранить весовые характеристики машины. Новая установка позволяет Омсктрансмашу, который является единственным производителем гусениц для тяжелой бронетехники в России, делать её легче, но сохранять все характеристики.

-

05 сентября

Ремонт с глубокой модернизацией Т-80 в интересах Министерства обороны РФ позволит стабилизировать экономическую ситуацию на предприятии.

Между научно-производственной корпорацией «Уралвагонзавод» и Министерством обороны РФ заключен ряд контрактов на производство и поставку бронетехники, в том числе контракт на капитальный ремонт с глубокой модернизацией танков Т-80.

Основной боевой танк T-80 выпускался на «Омском заводе транспортного машиностроения» во второй половине XX века. Его модернизация позволяет существенно повысить тактико-технические характеристики машины.

По словам генерального директора АО «Омсктрансмаш» Игоря Лобова, госконтракт носит долгосрочный характер. «Получение заказа на капитальный ремонт с глубокой модернизацией Т-80 — это знаковое для нашего предприятия событие, которое позволит дополнительно увеличить загрузку производственных мощностей Омсктрансмаша, а также наладить экономическую ситуацию на заводе», — отметил он.

-

11 августа

11 августа

На выставке «Рембат-2017» Омский завод транспортного машиностроения (входит в корпорацию Уралвагонзавод Госкорпорации Ростех) представил плавающий транспортер поисково-спасательный (ПТС-ПС) и бронированную ремонтно-эвакуационную машину (БРЭМ-80У).

ПТС-ПС — это современная машина-«амфибия» грузоподъемностью 16 т. на воде и 11 т. на суше, предназначенная для переправы через водные преграды пассажиров, тягачей, автомобилей и различных грузов. Универсальность конструкции плавающего транспортера позволяет использовать его для выполнения поисково-спасательных работ в зонах стихийных бедствий и техногенных катастроф.

-

07 июня

На Международном салоне средств обеспечения безопасности «Комплексная безопасность- 2017» в г. Ногинске Омсктрансмаш представил пилотный образец ПТС-ПС.

«Комплексная безопасность» — это одна из авторитетнейших мировых конгрессно-выставочных площадок. Представители российских и зарубежных делегаций высоко оценили новую разработку омских конструкторов, а дизайн кабины, сильно отличающейся от традиционного, у всех посетителей вызывал восхищение.

-

21 марта

В рамках программы по расширению сектора гражданской продукции «Омский завод транспортного машиностроения» по заказу ПАО «Газпром» изготовил опытную партию одно- и двухлопастных 11-метровых свай диаметром 159 и 325 мм.

Изделия предназначены для использования на объектах строительства газопровода «Сила Сибири» в условиях крайне низких температур.

Сваи прошли приемосдаточные и квалификационные испытания на заводе, предъявлены представителю службы контроля качества заказчика и в ближайшее время будут отгружены.

Они изготовлены из высокопрочной легированной стали, нормативный срок службы составляет не менее 30 лет.

-

24 января

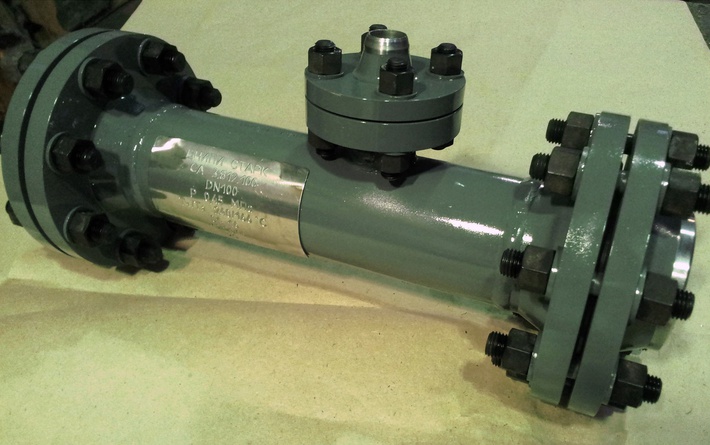

Дочернее предприятие УВЗ «Омсктрансмаш» получил право на конструирование оборудования для ядерных установок, радиационных источников, пунктов хранения ядерных материалов и радиоактивных веществ и хранилищ радиоактивных отходов и уже отправил заказчику первую продукцию.

В конце 2016 года «Омсктрансмаш» получил лицензию Федеральной службы по экологическому, технологическому и атомному надзору на изготовление сложного оборудования для работы с ядерной энергией. Это право дало предприятию новые возможности сотрудничества с представителями энергетической отрасли страны.

Предприятие уже изготовило первую партию продукции — охладители пара DN 100 и DN 250, которая была отправлена заказчику 13 января. Изделия будут использоваться в нефтеперерабатывающем производстве. Пароохладители соответствуют повышенным требованиям к материалам и комплектующим и способны выдержать температуру нагрева до 250 градусов Цельсия, а также давление до 0,85 МПа.

-

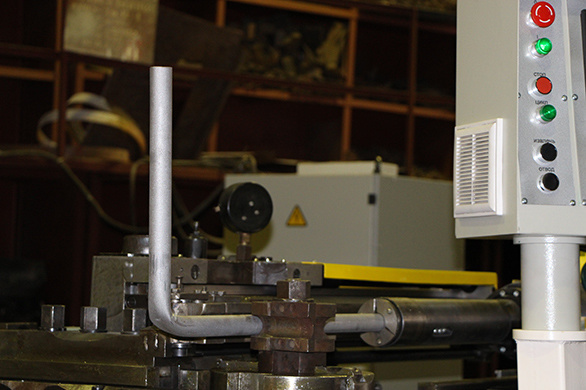

Специалисты предприятия наладили совместную работу модернизированного трубогибочного станка советского производства и современного измерительного оборудования.

Трубогибочный станок ТГСП-40А был приобретен заводом еще в 1989 году, но через несколько лет оказался невостребованным. Его основная функция — гибка труб и профилей из металлических, алюминиевых, металлопластиковых, медных и других материалов. Благодаря ему можно обрабатывать изделия (придавать форму, производить сгибание) без появления деформаций и дефектов механического типа.

-

Реализация проекта перевода литейного производства с печного топлива на природный газ началась четыре года назад и полностью реализована только сейчас. По подсчетам экономистов предприятия, выгода от нововведения составит более 40 млн рублей в текущем году и в дальнейшем будет расти.

Силами отделов главного энергетика и главного металлурга «Омсктрансмаша» была проведена серьезная работа по заключению договоров на проектные работы и монтаж подводящего газопровода к оборудованию, переводимому на природный газ, приобретение дополнительного оборудования. Для сушки и разогрева футеровки разливочных ковшей в сталеплавильном цехе были приобретены специальные установки (стенды).

-

Омский завод транспортного машиностроения (входит в корпорацию «Уралвагонзавод») разработал машину завинчивания свай нового поколения МЗС-219.

Машина завинчивания свай МЗС-219 предназначена для механизации строительства свайных анкерных фундаментов различных наземных сооружений, возводимых на талых, мерзлых и в разборных скальных грунтах. Данный проект реализуется в рамках выполнения задачи, поставленной генеральным директором УВЗ Олегом Сиенко по развитию производства гражданской продукции на предприятиях корпорации.

МЗС-219 отправилась в г. Ленск (Республика Саха, Якутия) для участия в испытаниях винтовых свай статической вдавливающей и выдергивающей нагрузкой. Для исследования выбрано строительство фундамента дома линейного обходчика № 1 участка «Чаянда — Ленск» 1-го этапа магистрального газопровода «Сила Сибири».

-

В войска отправлена заключительная партия обновленных танков в рамках ГОЗ-2015. По договору соисполнения Государственного контракта с АО «НПК «Уралвагонзавод» на омском предприятии проведен капитальный ремонт с модернизацией танков Т-72, в результате которого значительно улучшены тактико-технические характеристики боевых машин.

Помимо этого, в войсковых частях по всей стране специалистами «Омсктрансмаша» было проведено сервисное обслуживание других образцов бронетанковой техники, стоящей на вооружении российской армии. Также выполнены все обязательства по договорам о межзаводской кооперации и экспортным контрактам.

-

«Омсктрансмаш» в этом году завершит модернизацию механообрабатывающего производства. 10 российских станков компании «Группа MTE» уже используются в серийном производстве деталей, еще 11 поступят на завод до конца октября 2015 года.

Благодаря переоснащению производства завод сможет выпускать все необходимые детали, ранее часть номенклатуры передавалась на изготовление сторонним организациям.

Штат сотрудников модернизированного производства составит порядка 400 человек. Первая группа сотрудников завода уже прошла переобучение на операторов и технологов токарных станков и вертикальных обрабатывающих центров, а также выпустила пробную партию деталей. Сегодня началось серийное производство.