-

Согласно соглашению, японская компания, работающая на нижегородском рынке с 2007 года, откроет при поддержке руководства региона производство подшипников скольжения для двигателей КАМАЗ, ЯМЗ и легковых автомобилей, в том числе концерна Renault Nissan.

«С 2007 года мы вместе с компанией „Дайдо Металл Русь“ уже реализовали несколько этапов развития производства подшипников скольжения и материалов для их изготовления. Сегодня мы начинаем новый проект, который предусматривает приобретение оборудования, его наладку и изготовление подшипников скольжения для двигателей КАМАЗа и Ярославского моторного завода, а также изготовление подшипников скольжения для легковых автомобилей. По сути, это прямое импортозамещение, локализация всех наших деталей, которые мы раньше получали по импорту. Стоимость этого проекта — 639 млн. рублей, будет создано 60 новых высокопроизводительных рабочих мест. Кроме того, с подписанием соглашения у нас продолжится развитие нашего автомобильного кластера — ведь чем больше деталей, комплектующих и компонентов изготавливается внутри кластера, тем больше возникает возможности привлечения сюда финишных производств, сборки двигателей, сборки конкретных автомобилей. Кроме того, предполагается, что из Нижегородской области также будет осуществляться поставка на экспорт, а экспортный потенциал для нас тоже крайне важен», — пояснил глава региона.

-

100% локализация в РФ

-

Белорецкий металлургический комбинат (входит в Группу «Мечел») — один из основных российских производителей метизов — увеличил поставку шарикоподшипниковой проволоки на внутренний рынок. За пять месяцев текущего года рост реализации данной продукции составил 6% по сравнению с аналогичным периодом 2014 года.

Повышенный спрос на материал обусловлен импортозамещающей политикой отечественных предприятий и переходом на закупки материалов российского производства.

Белорецкий металлургический комбинат является единственным отечественным производителем проволоки диаметра — от 1,9 мм до 11,4 мм для производства компонентов подшипников, применяемых практически во всех авиационных, автомобильных узлах, а также в различных приборах. БМК поставляет материал 15 подшипниковым заводам России. Доля БМК в поставках шарикоподшипниковой проволоки составляет 90%, остальное приходится на зарубежных производителей.

За пять месяцев текущего года Белорецкий металлургический комбинат реализовал более 1100 тонн шарикоподшипниковой проволоки, что на 6% больше, чем за аналогичный период 2014 года.

«Подшипники, изготовленные из продукции нашего комбината, имеют широчайшую область применения: от бытовых электроприборов до космических кораблей. Особо в шарикоподшипниковой проволоке БМК нуждаются заводы, которые производят детали для предприятий высокотехнологичных отраслей, например, для авиастроения. К их продукции предъявляются повышенные требования: она должна быть изготовлена из материалов, сделанных по российским стандартам и с указанием конкретного производителя», — отметил генеральный директор ОАО «БМК» Виктор Камелин.

-

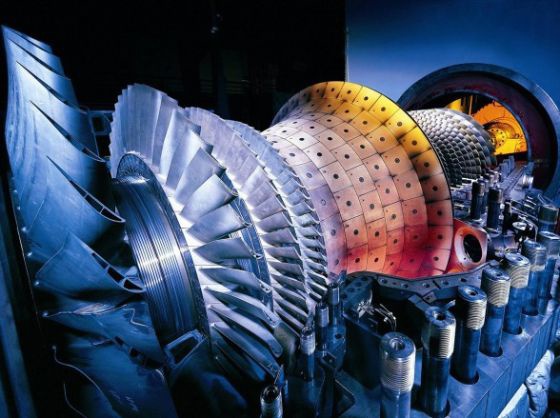

ОАО «ОДК — Газовые турбины» овладевает новой критической технологией

Лидер российского энергомашиностроения — ОАО «ОДК — Газовые турбины» (входит в Объединенную двигателестроительную корпорацию) расширяет свои компетенции в области проектирования и производства энергетических и газоперекачивающих агрегатов за счет создания уникальной линии по выпуску активных электромагнитных подшипников. Инжиниринг новой продукции — собственная разработка специалистов «ОДК — Газовые турбины». Эксперты отмечают как сам факт решительного технологического рывка, совершаемого предприятием, так и важнейший вклад этого проекта в национальную программу импортозамещения. Добавим к этому, что до сих пор в России не было предприятия, выпускающего газоперекачивающие агрегаты с электромагнитными подшипниками собственной разработки и изготовления. «ОДК — Газовые турбины» будет первой такой компанией, что позволит оптимально использовать преимущества систем магнитного подвеса, как составной части газоперекачивающего агрегата. При этом выпуск собственных подшипников такого уровня работает одновременно и на повышение качества продукции, и на снижение стоимости ее жизненного цикла

-

Филиал ОАО «ЗАП» в Волжском сертифицирован мировым лидером в области сертификации «BUREAU VERITAS Certification».

Волжский филиал ОАО «Завод авиационных подшипников» (ЕПК Самара) получил , подтверждающий соответствие системы менеджмента качества требованиям международного авиационного стандарта AS/EN 9100.

-

Европейская подшипниковая корпорация завершает испытания закрытого двухрядного роликового подшипника. Российское обозначение подшипника — 6У-547716ЕМС17, иностранное обозначение — BTH 0055 (VKBA 5412) или 805003A.H195, габариты — 82x140x115.

Новый подшипник не требует обслуживания в процессе эксплуатации, его использование упрощает процесс монтажа и сокращает срок простоя техники на ремонте. В случае, если отечественный автопроизводитель перейдет на эту конструкцию подшипника, межсервисный пробег автомобиля может увеличиться минимум на 30%. ЕПК — единственный производитель в России, обладающий возможностями для производства закрытых двухрядных роликовых подшипников с коническими роликами, которые могут конкурировать по качеству с европейскими аналогами. Подшипники с такими же характеристиками уже применяются в ступицах грузовых автомобилей Mercedes, MAN, а также в осях производства Gigant, однако в отечественных автомобилях инновационный подшипник серийно еще не применяется. В настоящее время опытный образец закрытого двухрядного роликового подшипника передан на испытание производителям грузовой техники. По словам директора департамента продаж ООО «Торговый Дом ЕПК» Андрея Окунькова, после завершения испытаний ЕПК рассмотрит возможность запуска этого уникального для России подшипника в серийное производство.

ЕПК — официальный производитель и поставщик подшипников на конвейерные предприятия Daimler (автомобили Mercedes), BPW, КАМАЗ, МАЗ, Уралаз. Кроме этого, ЕПК производит подшипники для ступиц автомобилей RENAULT, DAEWOO, CHEVROLET, MAN, ISUZU, осей SAF и RABA, коробок передач ZF и т.д.

Добавить новость

можно всем, без премодерации, только регистрация