-

НаВИЗ-Стали (Свердловская область, г. Екатеринбург, входит в группу НЛМК) начался второй этап модернизации основного технологического оборудования для производства трансформаторной стали. До конца 2017 г. в эксплуатацию введут 30 новых стендов колпаковых печей, которые предназначены для отжига металла после холодной прокатки и нанесения термостойкого покрытия на поверхность полосы.

Программа по обновлению 70% парка колпаковых печей стартовала в 2016 г. и продлится до 2021 г. В рамках первого этапа проекта, завершившегося в начале 2017 г., заменили 8 из 110 стендов колпаковых печей ВИЗ-Стали. Объем финансирования первых двух этапов (38 новых стендов) составляет 369 млн руб.

Использование нового оборудования на 20% снизит эксплуатационные затраты. Процесс отжига — один из самых важных технологических переделов, поскольку он окончательно формирует особые электромагнитные свойства трансформаторной стали: уровень магнитной индукции, удельные магнитные потери.

-

24 мая

Международная сталелитейная компания с активами в России, странах Евросоюза и в США приступила к горячим испытаниям второй очереди узла сгущения цеха хвостового хозяйства на Стойленском ГОКе.

Как сообщает пресс-служба комбината, проект позволит предприятию перейти на более эффективный и экологичный метод обработки, транспортировки и складирования пустой породы (хвостов) после обогащения. Новая технология обращения с пустой породой в отличие от прежней — самотечной системы — предусматривает извлечение жидкости и дальнейшую принудительную транспортировку хвостов в сгущенном состоянии.

Это позволяет экономить природные ресурсы — 80% используемой при транспортировке технологической воды возвращается в процесс обогащения. Помимо этого, существенно снижается пыление хвостохранилища.

Переход Стойленского ГОКа на новую технологию начался в 2013 году с вводом первой очереди узла сгущения, которая обеспечила переработку около 13 млн т добываемой руды в год (40% объёма на тот момент). Запуск второй очереди позволяет охватить новой технологией 100% возросших объёмов добычи — до 37 млн т год начиная с 2018 года.

-

05 декабря

05 декабря

Группа НЛМК успешно провела гарантийные испытания газовой утилизационной бескомпрессорной турбины (ГУБТ) за доменной печью № 6. Пуск нового оборудования завершил реализацию проекта по внедрению мощностей «зеленой» энергетики на Липецкой производственной площадке. Таким образом, теперь более 50% доменных мощностей НЛМК работают с применением энергоэффективных технологий, соответствующих лучшим мировым практикам.

ГУБТ предназначена для выработки электроэнергии за счет избыточного давления доменного газа. Доменный газ, образующийся при выплавке чугуна в печах Новолипецкого комбината, направляется на ТЭЦ и УТЭЦ комбината для выработки собственной электроэнергии.

Построенная за шестой доменной печью ГУБТ — уже вторая в новом комплексе газотурбинной расширительной станции. Первая турбина, которая использует доменный газ печи «Россиянка», введена в эксплуатацию в 2015 году. Общая установленная мощность двух турбин составляет 40 МВт. Их ввод в эксплуатацию снизит объем закупки электроэнергии на 200 млн кВтч в год (около 6,5% от объема приобретаемой энергии).

Общий объем инвестиций в комплекс из двух ГТРС составил более 1,9 млрд рублей. Срок окупаемости проекта — около 4 лет.

-

29 ноября

29 ноября

Группа НЛМК запустила в Белгородской области фабрику окомкования концентрата Стойленского ГОКа. Высокотехнологичный комплекс построен за два года. Активная фаза реализации крупнейшего в регионе проекта с общим объемом инвестиций около 34 млрд рублей началась в 2014 году и велась высокими темпами. Реализация проекта позволила создать 270 новых рабочих мест. Работа фабрики принесет в бюджеты всех уровней дополнительно 4 млрд рублей налогов в год.

Производственная мощность фабрики окомкования составляет 6 млн тонн окатышей в год. Оборудование позволяет при необходимости увеличить производительность комплекса на 20% до 7,2 млн тонн окатышей в год. Безотходное производство окатышей предполагает возвращение в производственный процесс уловленной пыли и материалов шихты.

Ввод в эксплуатацию фабрики окомкования позволит Группе НЛМК значительно снизить стоимость сырья для доменного производства Липецкой площадки и, в конечном итоге, себестоимость стали. За ноябрь, в период горячих испытаний, планируется отгрузить с фабрики около 50 тыс. тонн окатышей в адрес Липецкой площадки. Выход фабрики на проектную мощность запланирован в 1 квартале 2017 года.

-

Группа НЛМК, международная сталелитейная компания с активами в России, США и странах Евросоюза, объявляет о начале работы своего коммерческого офиса в Лиме, столице Перу.

Открытие представительства и наличие складских мощностей позволит Группе НЛМК не только укрепить позиции на перспективном рынке Перу, но и получить удобные маршруты поставок на всем тихоокеанском побережье Южной Америки.

Новое представительство НЛМК будет фокусироваться на поставках стальных листов для производства оборудования и износостойких компонентов техники для горнодобывающего сектора. Компания предложит премиальную стальную продукцию — износостойкую сталь марки Quard и высокопрочную сталь марки Quend. Использование Quard и Quend позволит машиностроителям увеличить срок службы своей техники и повысить производительность.

В настоящее время Группа НЛМК уже поставляет продукцию некоторым машиностроительным компаниям региона, которые выпускают кузова самосвалов и другие компоненты для горнодобывающего оборудования.

-

12 июля

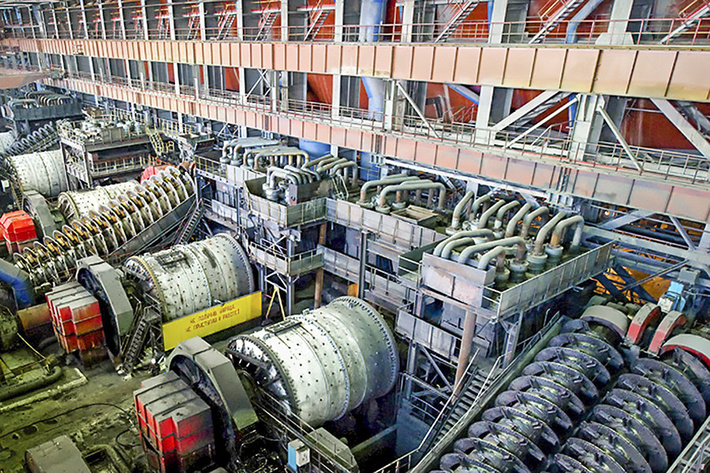

Группа НЛМК завершила испытания уникальных установок валковых прессов высокого давления на 1-й и 4-й секциях обогатительной фабрики Стойленского ГОКа в Белгородской области. Таким образом, новой технологией охвачена половина дробильных мощностей комбината.

В результате испытаний производительность секций увеличилась в соответствии с ожиданиям — более чем на 10%.

Валки высокого давления устанавливаются в дополнение к конусным дробилкам и шаровым мельницам. Применение технологии HPGR позволяет уменьшить удельный расход электроэнергии, снизить расход технологической воды и других материалов в процессе обогащения, повысить степень дробления руды, снизить расходы на эксплуатацию и увеличить объемы переработки руды.

Этот и другие проекты по модернизации мощностей, а также мероприятия по повышению операционной эффективности Стойленского ГОКа позволят к 2017 году увеличить мощности по производству железорудного концентрата с нынешних 15 до 17,2 млн тонн в год. Тем самым будущая фабрика окомкования Стойленского ГОКа мощностью 6 млн тонн окатышей в год, которую планируется запустить в 2016 году, будет обеспечена собственным недорогим железорудным сырьем высокого качества.

-

27 мая

27 мая

Свердловские промышленники спроектировали уникальную «пылестойкую» энергоподстанцию, оборудованную системой принудительного поддува.

Группа «СвердловЭлектро» (СВЭЛ) произвела и поставила для «Новолипецкого металлургического комбината» две комплектные трансформаторные подстанции в комплекте с сухими трансформаторами мощностью 2500 кВА.

Поставленное оборудование обладает особенностью. Подстанции оснащены системой поддува воздуха, которая защищает соединения оборудования от оседающей пыли.

-

19 марта

Ведущий мировой производитель трансформаторного проката компания ВИЗ-Сталь (входит в Группу НЛМК) запустила в эксплуатацию новое крановое оборудование для обслуживания агрегатов на участке отделки цеха холодной прокатки. Проект стоимостью более 30 млн рублей нацелен на повышение промышленной безопасности, надежности грузоподъемного оборудования и стабильности производства.

Мостовой электрический кран с поворотной тележкой грузоподъемностью 20 тонн, заменивший выработавший свой ресурс подъемно-транспортный механизм, произведен на Павлодарском машиностроительном заводе. Применение современных технических решений в конструкции агрегата позволило повысить скорость обслуживания грузов и улучшить условия труда персонала.

Проект реализуется в рамках комплексной программы по обновлению устаревшего грузоподъемного оборудования. На сегодняшний день предприятие заменило пять мостовых кранов. До 2020 года на ВИЗ-Стали планируется установить еще пять новых агрегатов. Общий объем финансирования в обновление подъемно-транспортных механизмов на сегодняшний день составил свыше 130 млн рублей.

-

Группа НЛМК на Липецкой площадке запустила в эксплуатацию новый агрегат правки полосы, который используется для улучшения качества поверхности холоднокатаного проката без покрытий.

Агрегат правки позволяет улучшить геометрические параметры продукции за счет выпрямления неровностей по кромке и середине полосы и в результате — предлагать клиентам холоднокатаный прокат без покрытий с гарантированно высоким качеством поверхности.

Ранее на Липецкой площадке холоднокатаный прокат подвергался правке только при его дальнейшей обработке в агрегатах непрерывного горячего цинкования.

Производственная мощность нового агрегата изгибно-растяжной правки составляет 250 тыс. тонн проката в год. Инвестиции в проект составили около 460 млн рублей.

Компания реализует проекты, направленные на повышение качества продукции и сервиса для этих потребителей. В частности, на Липецкой площадке ведется замена колпаковых печей для термической обработки сталей после холодной прокатки, что также позволит улучшить качество отделки поверхности.

-

28 ноября

На Новолипецком металлургическом комбинате, основном предприятии Группы НЛМК, выпустили 200-миллионную тонну кокса с момента запуска коксохимического производства в Липецке в 1959 году.

В настоящее время комбинат производит 40-45% кокса, необходимого для выплавки чугуна на Липецкой площадке. Остальная часть поступает с коксохимического завода Группы в Алтайском крае — Алтай-Кокс.

Кокс — один из основных материалов для производства чугуна. Он используется в качестве топлива и восстановителя в доменной плавке, поэтому физико-химические характеристики кокса оказывают существенное влияние на производительность доменных печей и на качество чугуна и, соответственно, стали. Так, инженеры-коксохимики Группы НЛМК добились улучшения важного показателя качества кокса — горячей прочности — с 52% до 62,7% в 2014 году, превысив лучшие показатели в стране. Это вкупе с другими мерами позволило увеличить производительность печей на 15-30%.

-

31 октября

Производственное объединение Вторчермет НЛМК с начала 2015 г. приобрело более 70 единиц техники и оборудования. Расширение парка специальной автотехники и оборудования позволит увеличить объемы заготовки лома на 54 тыс. т в год и заменить устаревшее оборудование.

В рамках программ технического перевооружения и развития Вторчермет НЛМК приобрело 46 автомобилей с краном-манипулятором, 8 седельных тягачей и полуприцепов с увеличенным объемом кузова до 74 м3, а также 4 перегружателя, весовое оборудование и системы радиационного контроля. Новая техника и оборудование поступили на производственно-заготовительные участки компании в Екатеринбурге, Подольске, Липецке, Новосибирске, Нижнем Новгороде, Туле, и других городах.

Инвестиции компании в обновление техники составили 450 млн руб.

К настоящему времени парк оборудования ПО Вторчермет НЛМК представлен более чем 100 единицами ломоперерабатывающего оборудования, автотранспортный парк состоит из 930 транспортных средств, количество перегружателей превышает 280 единиц.

-

Крупнейшее предприятие региона, входящее в Группу НЛМК, в первом полугодии этого года увеличило объём производства железорудного сырья к аналогичному периоду 2014 года на 5% - до 8,58 миллионов тонн.

Было выпущено в том числе 858 тыс. тонн аглоруды (+13% к аналогичному уровню 2014 года) и 7,72 млн тонн железорудного концентрата (+5%).

Как сообщает пресс-служба комбината, производство железорудного сырья выросло благодаря мероприятиям по повышению эффективности производства, которые направлены на увеличение производительности мельниц участка обогащения обогатительной фабрики, повышение надёжности основного и вспомогательного оборудования.

Потребителям было отгружено 7,4 млн тонн концентрата (+4% к аналогичному периоду 2014 года) и 766 тыс. тонн аглоруды (+1%). Основной потребитель продукции комбината — производственная площадка НЛМК в Липецке.

Объёмы реализации за шесть месяцев 2015 года превысили показатели прошлого года за счёт расширения географии поставок, а также слаженной работы коллектива цеха железнодорожного транспорта СГОКа на каждом из участков — от доставки кварцита на обогатительную фабрику до отправки готовой продукции потребителям.

-

10 июля

НЛМК завершил реконструкцию аспирационной системы в агломерационном производстве на липецкой площадке за 1,25 млрд рублей.

Проект повысил коэффициент очистки газа до 99% и за счет этого позволил снизить валовые выбросы пыли предприятия на 10%.

В новой аспирационной системе установлены два высокоэффективных электрофильтра мощностью в 1,5 млн куб. м газа в час каждый. Вся улавливаемая пыль, содержащая высокое количество железа, возвращается обратно в технологический процесс и используется в качестве сырья, сообщили в пресс-службе компании.

Помимо высоких экологических характеристик новое оборудование отличают лучшие показатели энергоэффективности, чем у прежних установок. Благодаря этому удельные затраты электроэнергии на производство тонны железорудного сырья снизились на 1,5%.

-

23 июня

Группа НЛМК завершила монтаж основной производственной установки немецкой фирмы Schenk в корпусе грохочения будущей фабрики окомкования Стойленского ГОКа, которая предназначена для сортировки готовых окатышей по крупности. Работы по монтажу металлоконструкций здания корпуса выполнены на 93%.

Корпус грохочения — один из четырёх важнейших объектов строящейся на Стойленском ГОКе фабрики окомкования мощностью 6 млн тонн окатышей в год. Основная производственная установка здесь — грохот, который состоит из двух ярусов сит с размерами ячеек 9 и 16 мм и сортирует обожжённые окатыши по крупности.

Отсортированные кондиционные окатыши — диаметром от 9 до 16 мм — будут направляться на склад готовой продукции и в бункер отгрузки. Часть окатышей, отделённая на грохоте, будет использована в виде донного и бортового слоя в обжиговых тележках (перемещаются по технологическим зонам обжиговой машины) для предохранения их от воздействия высоких температур.

-

14 апреля

Группа НЛМК — крупнейший производитель стали в России приступает к внедрению технологии пресс-валкового измельчения руды на обогатительной фабрике Стойленского ГОКа в Белгородской области. Новая для России технология позволяет повысить производственную мощность каждой модернизированной секции фабрики на 10%.

Валки высокого давления устанавливаются в дополнение к конусным дробилкам и шаровым мельницам. Применение технологии HPGR (от англ. Highpressuregrindingrolls — валковые прессы высокого давления) позволяет уменьшить удельный расход электроэнергии, снизить расход технологической воды и других материалов в процессе обогащения, повысить степень дробления руды, снизить расходы на эксплуатацию и увеличить объёмы переработки руды.

-

30 марта

30 марта

Новолипецкий меткомбинат инвестировал 409 млн рублей в новый комплекс переработки доменного шлака. Новое оборудование позволило перейти на безводную технологию охлаждения шлака и более чем в восемь раз снизить выбросы сероводорода.

-

Ещё один фоторепортаж с НЛМК - в большей степени посвящённый непосредственно процессу производства, чем . Как всегда - качественные и содержательные фото. Спасибо автору.

Автор - Слава Степанов (Gelio)

Новолипецкий металлургический комбинат — третий по величине металлургический комбинат в стране. Выпускает около 17 % от всего российского производства стали (12 миллионов тонн в год), 21 % — проката, 55 % проката с полимерным покрытием. На комбинате работает около 30 000 человек. Площадь НЛМК — 28 квадратных километров, а длина периметра — 38 километров. Расположен в Липецке в 350 км находится от Курской магнитной аномалии — главного поставщика сырья для предприятия. -

Свой вклад в достижение юбилейного объема внес новый агрегат – доменная печь «Россиянка», пущенная в строй в 2011 году. В октябре 2013 года «Россиянка» при средней производительности около 12000 т в сутки достигла наивысшей суточной производительности– 12,6 тыс. тонн чугуна.

Рост производства связан с выводом технологических параметров работы агрегата на проектный уровень и реализации комплекса мероприятий, направленных на повышение качества агломерата, производимого в ОАО «НЛМК» и кокса, поставляемого коксохимическим предприятием Группы НЛМК — ОАО «Алтай-Кокс».

До 2011 года в составе доменного цеха №2 была одна печь №6 производительностью 2,7 млн тонн чугуна в год. Наивысшей производительности данный агрегат достиг в 1990 году, произведя 2,946 млн. тонн чугуна.

Сегодня, после ввода в строй комплекса доменной печи «Россиянка», в составе доменного цеха две печи, суммарная производительность которых в настоящее время составляет более 7 млн. тонн чугуна в год. Они производят 60% общего объема чугуна, сообщает пресс-служба предприятия.

-

Автор репортажа - Георгий (Мартин) Малец

В феврале 1931 года Совет народных комиссаров СССР принял постановление о строительстве в Липецке завода литейного чугуна. Сооружение комбината заняло более четырех лет, а в ноябре 1934 года дан первый чугун. Сегодня производит чугун, слябы, холоднокатаную, горячекатаную, оцинкованную, динамную, трансформаторную сталь и сталь с полимерным покрытием. НЛМК является третим по величине металлургическим комбинатом в стране и выпускает около 14% от всего российского производства стали, 21% — проката, 55% проката с полимерным покрытием. В 350 км от завода находится Курская магнитная аномалия — главный поставщик сырья для предприятия.

1.

-

НЛМК-Калуга, завод по производству стали и сортового проката строительного назначения, в рамках горячих испытаний электросталеплавильного и прокатного цехов выплавил первую тонну стали, сообщается в пресс-релизе НЛМК. В июне предприятие планирует наладить промышленное производство арматуры и фасонного проката и приступить к продаже готовой продукции.

P.S.

Подробнее этот завод описывал Svin в своей об окончании монтажа оборудования на данном заводе, моя новость - продолжение данной темы.