-

На средства компании «Металлоинвест» в Губкине построены ещё пять новых современных детских площадок для игр и занятий спортом на свежем воздухе.

В рамках соглашения о социально-экономическом партнёрстве с правительством Белгородской области компания направила на эти цели более 17 млн рублей.

-

Российская металлургическая компания «Русполимет» из Нижегородской области совместно со специалистами завода вакуумной металлургии представила новое производство титановых сплавов. Перспективный проект был представлен в рамках выставки «Металл-Экспо».

"Завод вакуумной металлургии" - совместный проект «Русполимета» и группы «Тинвест» (содружество независимых поставщиков титана и производителей оборудования). Предприятие основано в 2016 году. Выход на полную мощность запланирован на первый квартал 2019 года.

Инвестиции в создание производства составили порядка 800 млн рублей. Мощности оборудования позволят ежегодно производить и обрабатывать до 2000 тонн титановой продукции для авиационной отрасли, машиностроения, судостроения.

В составе комплекса- установка электронно-лучевого переплава, установка вакуумно-дугового переплава, а также вспомогательное и обрабатывающее оборудование (система смешивания и подготовки шихты, прессовое оборудование, обрабатывающие и сопутствующие станки).

Установка электронно-лучевого переплава производства ООО «КВ-Титан» является первой в России отечественной установкой такого типа. Конструкторы компании имеют более чем 20-ти летний опыт создания электронно-лучевого оборудования.

-

Основное производство градообразующего, ориентированного на экспорт, предприятия ОАО «Гидрометаллургический завод» (ГМЗ), производящего минеральные удобрения и кормовые добавки в городе Лермонтов, запущено в среду после почти годового простоя по экономическим причинам.

За первый месяц работы были полностью выплачены долги по заработной плате в общей сумме свыше 55 миллионов рублей, положительно решается вопрос по реструктуризации долгов по налогам, разработана стратегия дальнейшего развития. Сегодня предприятие возобновило свою деятельность, текущие выплаты сотрудникам производятся в срок.

На текущий момент закуплено основное сырьё для работы предприятия на сумму свыше 273 миллионов рублей, что обеспечит бесперебойную работу завода с полной загрузкой более чем на месяц.

-

Завод «Ижсталь» (входит в Группу «Мечел») освоил технологию производства контактного рельса, который используется для подведения электрического тока к вагонам метрополитена. Ранее эта продукция в нашей стране не производилась.

Контактный рельс представляет собой проводник для осуществления скользящего контакта с токоприемником вагона метро. Его главной особенностью является предельно низкое удельное электрическое сопротивление. Кроме того, контактный рельс должен удовлетворять жестким требованиям по кривизне и геометрическим размерам.

Заготовка для его производства отливается из низкоуглеродистой стали, которая затем прокатывается на сортовом линейном стане 450. Для проката контактного рельса заводом разработана специальная калибровка.

Пробная партия рельсов объемом 50 тонн в рамках подписанного контракта готовится к отгрузке АО «Мосинжпроект». Данная компания осуществляет строительство метрополитена и дорожной инфраструктуры в Москве.

«Освоение технологии производства контактного рельса позволит отказаться от импорта еще одного важного для страны изделия. Поэтому проект имеет для нас особую значимость», — прокомментировал управляющий директор ПАО «Ижсталь» Сергей Козеннов.

-

В рамках проекта «Станкостроение» на Сасовских заводах в Рязанской области изготовлены основные корпусные узлы для универсально-фрезерного станка с поворотной головой КМВ-5: станина, колонна, каретка, стол.

Чугунные отливки произведены на Сасовском литейном заводе, получистовая обработка — на механообрабатывающем производстве ОАО «Саста», чистовая обработка и сборка — АО «Балтийская Промышленная Компания» и АО ФНПЦ «ПО „Старт“ им. М. В. Проценко», госкорпорация «Росатом».

-

Автоматизированный мобильный комплекс представляет собой полностью оснащенный рабочий участок для напыления покрытий, одним из основных преимуществ которого является возможность его транспортировки в любое время в любое место.

-

ОАО «Святогор» (Свердловская обл.,предприятие металлургического комплекса УГМК) приступил к эксплуатации эстакады № 6, предназначенной для выгрузки сыпучих грузов. Её строительство было выполнено в рамках обновления основных фондов предприятия.

— Этот объект очень важен для бесперебойного обеспечения сырьём обогатительного производства, и впоследствии выпуска черновой меди, — отметил заместитель начальника производственного отдела Денис Есин. — Обновленный логистический узел пришел на смену своей предшественнице — насыпной эстакаде, которая находилась в эксплуатации с 1947 года и уже не отвечала современным требованиям безопасности.

К работам по возведению нового объекта — эстакады балочного типа — специалисты подрядной организации приступили весной прошлого года. И сегодня эстакада № 6 представляет собой современное инженерное сооружение протяженностью 302 метра.

— По сравнению с предыдущей, на новой эстакаде вместо 16-ти вагонов может разместиться 21 вагон, — рассказал начальник ЖДЦ ОАО «Святогор» Владислав Криворучко. — А это значит, что объем принимаемого груза увеличится на 30%. Кроме того, введение в эксплуатацию данного объекта позволит без ущерба для производства проводить текущие ремонты на других эстакадах рудного двора предприятия.

Затраты «Святогора» на строительство эстакады № 6 составили 130 млн рублей.

-

Завершены работы по монтажу и пусконаладке двух токарных обрабатывающих центров СТТ 55 на одном из ведущих машиностроительных предприятий России. Станки произведены на заводе СТАН в Рязани.

-

•Выглаживание — метод отделочно-упрочняющей обработки поверхностным пластическим деформированием (ППД). Пластическое деформирование обрабатываемой поверхности скользящим по ней инструментом — выглаживателем, закрепленным в оправке алмазным кристаллом. • При этом неровности поверхности от предшествующей обработки полностью сглаживаются и поверхность приобретает зеркальный блеск, повышается микротвердость поверхностного слоя, в нем создаются сжимающие напряжения. • После выглаживания поверхность остается чистой, без абразивных зерен, как при процессах абразивной обработки. Сочетание свойств выглаженной поверхности предопределяет ее высокие эксплуатационные свойства — износостойкость, усталостную прочность и.т.д. Коллектив ученых и инженеров-технологов «Предприятие"Сенсор» разработал, запатентовал и серийно выпускает линейку алмазных выглаживающих инструментов SENSOR-TOOL для финишной обработки деталей. Данная технология финишной обработки известна и широко применяется за рубежом в следующих отраслях промышленности: автопром, производство гидроцилиндров и насосов, ремонтно-механические производства, приборостроение, производство трубопроводной арматуры. Теперь российские производители могут применять отечественный инструмент SENSOR-TOOL для финишной обработки. Качество поверхности после обработки соотвествует и превосходит мировые стандарты.

-

Каменск-Уральский металлургический завод (ОАО КУМЗ) — одно из градообразующих предприятий города Каменска-Уральского Свердловской области России. Завод выпускает различную продукцию из алюминия и алюминиевых сплавов.

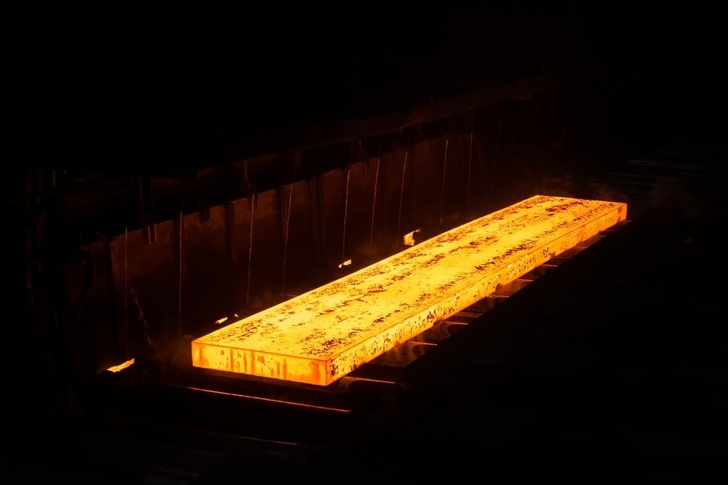

В рамках освоения на промплощадке Каменск-Уральского металлургического завода мощностей II очереди нового прокатного комплекса введена в опытно-промышленную эксплуатацию чистовая клеть нового стана горячей прокатки компании Даниели-Фрелинг.

Вводу чистовой клети в опытно-промышленную эксплуатацию предшествовало проведение в июле-сентябре полного цикла референтных испытаний по отработке на новом оборудовании технологических режимов прокатки рулонной продукции.

-

ООО «ОСПАЗ» (ООО «Орловский сталепрокатный завод») — предприятие, входящее в структуру ОАО «Северсталь-метиз», сконцентрированное на развитии крепежного направления и региональных продаж проволоки.

Открытие третьего термозакалочного агрегата состоялось на заводе 2 ноября.

В этом году на Орловском сталепрокатном заводе была реализована инвестиционная программа по развитию производства высокопрочного крепежа. В рамках этой инвестпрограммы предприятие вложило около 140 млн рублей в приобретение нового оборудования. Уже в конце октября был введен в эксплуатацию третий термозакалочный агрегат San Yung. В результате завод сможет увеличить объемы производства высокопрочного крепежа до 400 тонн в месяц.

Высокопрочный крепеж применяется при строительстве автодорог, мостов, железнодорожных путей, линий электропередач и других инфраструктурных объектов. Особую прочность металлу придает термическая обработка в специальной термозакалочной печи, после которой крепеж способен выдерживать критические нагрузки. Именно высокопрочный крепеж ООО «ОСПАЗ» применялся при строительстве стадионов к олимпиаде в Сочи и чемпионата мира по футболу.

-

Прокат арматурный периодического профиля класса А600С (Ан600С) диаметром 10−40 мм для железобетонных конструкций соответствует требованиям ГОСТ 34028−2018 и ТУ 14−1−5596−2010.

Новый класс арматуры, в сравнении со своими предшественниками, гарантирует прочностные характеристики при сохранении высокой пластичности. АрмаНорму применяют в различных географических и климатических условиях, что особенно выгодно при проектировании атомных электростанций, химических и промышленных объектов, в том числе в сейсмоактивных зонах.

«Новая арматура устойчива к коррозии, что обусловлено особенной формулой химических элементов, которые содержатся в составе стали. Кроме того, качества АрмаНормы гарантируют больший срок эксплуатации конструкции», — комментирует генеральный директор АО «Северсталь — Сортовой завод Балаково» Артем Акинфиев.

АрмаНорму применяют в строительной отрасли для всех видов железобетонных конструкций, монолитного и высотного домостроения, объектов городской инфраструктуры (мосты, метро, тоннели, эстакады), в строительстве крупных промышленных объектов.

-

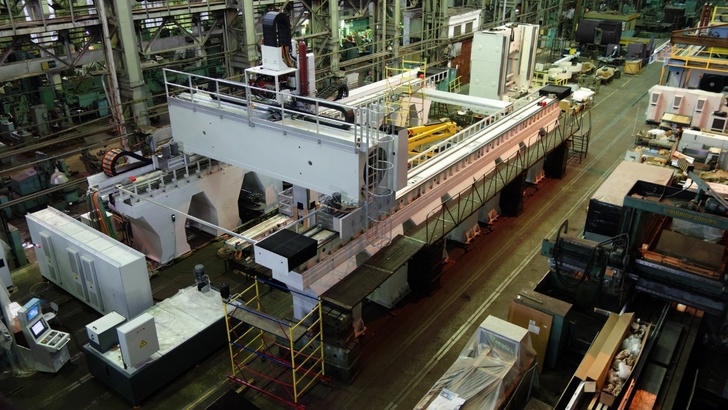

Завершились монтаж и наладка двух пятикоординатных вертикальных фрезерных обрабатывающих центров СТАН модели СТЦ П63 и в ближайшее время оборудование будет запущено в работу на одном из машиностроительных предприятий России. Станки произведены на заводе СТАН в Стерлитамаке. Завод на данный момент является единственным российским производителем станков подобного типа.

СТЦ П63 — одна из новейших моделей станков СТАН. При проектировании многоцелевого центра группа конструкторов СТАНа изучила десятки аналогичных моделей станков от ведущих мировых производителей. Анализ технологических особенностей, компоновки, схем расположения агрегатов дали возможность конструкторам воплотить в станке СТЦ П63 лучшие решения, востребованные отечественными машиностроительными предприятиями.

-

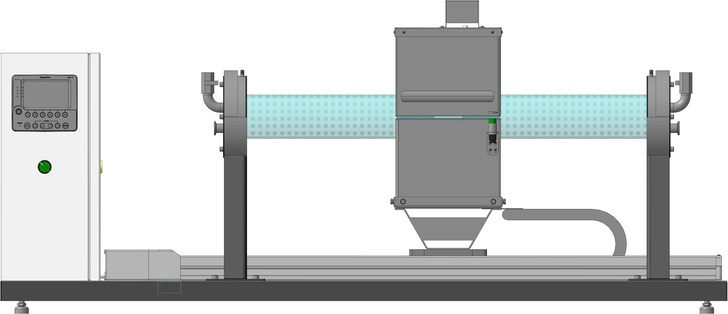

Компания «ТУЛА-ТЕРМ» завершила испытания горизонтальнаой установки зонной перекристаллизации. Устаноовка отгружена заказчику.

Зонная плавка (очистка полупроводниковых материалов и редких металлов от примесей) основана на физических процессах разделения, преимущество которых состоит в том, что очистка протекает без использования реагентов, вносимых извне.

Зонная плавка — кристаллизационный метод очистки заключается в удалении примесей движущимся фронтом кристаллизации. Метод зонной плавки широко применяется для глубокой очистки металлов, полупроводниковых материалов и других веществ. *

-

На Уральском алюминиевом заводе (УАЗ, входит в РУСАЛ) в Каменске-Уральском состоялся запуск реконструированного модуля на участке декомпозиции глинозёмного производства. Так на предприятии завершилась масштабная модернизация, которая уже позволила увеличить объёмы производства глинозёма с 770 до 900 тысяч тонн в год.

Модернизация участка декомпозиции (важнейшей стадии производства глинозёма — оксида алюминия) позволила заменить мощности, которые были построены в 1939-1940- х годах, а благодаря использованию современного оборудования снизилась себестоимость производства глинозёма. За четыре года в модернизацию вложили более 600 млн рублей.

Параллельно с модернизацией мощностей компанией было освоено новое Верхне-Щугорское месторождение на Средне-Тиманском бокситовом руднике (Республика Коми) — оно будет давать бокситы УАЗу минимум до 2042 года.

-

ПАО «Северсталь» за 9 месяцев текущего года реализовало 85,5 тыс. тонн новых сложных видов продукции, разработанных в рамках проекта «Продуктовые инновации».

Проект стартовал в 2017 году и включает в себя работу продуктовых команд по пяти категориям: прокат с покрытием, холоднокатаный и горячекатаный прокат, толстый лист с трубами большого диаметра и сортовой прокат.

Сейчас в продуктовом портфеле проекта насчитывается более 1400 идей на разных этапах реализации. Новые формы работы в scrum-командах позволили сократить время на разработку новых видов продукции с нескольких лет до нескольких месяцев. С этой же целью в компании используется комплекс прототипирования — это оборудование, которое сопоставимо по своим характеристикам с лабораторным и позволяет делать прототипы новых видов продукции.

В настоящий момент в компании есть возможность выполнять полный цикл испытаний: проводить плавку объемом 250 кг, горячую и холодную прокатку опытных образцов, термическую обработку, осуществлять все необходимые эксперименты и испытания.

«Комплекс прототипирования позволяет нам опробовать гораздо большее количество гипотез и разрабатывать новые виды продукции значительно быстрее. Это наше конкурентное преимущество», — отметил директор по продажам АО «Северсталь Менеджмент» Евгений Черняков.

Сейчас в компании дополнительно реализуется комплекс инвестиционных мероприятий, направленных на развитие этого лабораторного комплекса. По окончании работ «Северсталь» сможет практически полностью закрыть свою потребность в необходимом оборудовании для разработки НВП. В дальнейшем планируется привлекать внешних экспертов для проверки их гипотез на комплексе прототипирования.

-

Листогибочный гидравлический пресс модели STS Klassik 80/2550 готов к проведению пусконаладочных работ на предприятии заказчика. Пресс произведен на заводе СТАН в Азове.

-

Коксовая батарея № 4 на металлургическом комбинате в Череповце 21 октября выдала первую продукцию после ремонта. Впервые батарея заработала 5 декабря 1958 года, до сих пор ее ни разу не останавливали.

Реконструкция батареи длилась 17 месяцев и 14 суток. Специалисты треста «Коксохиммонтаж», по сути, построили новый агрегат. Он спроектирован с учетом последних разработок в области защиты окружающей среды.

После реконструкции стоимостью около 6 млрд рублей производство кокса на батарее № 4 увеличится с 420 до 460 тысяч тонн в год.

За последние 10 лет на строительство современных систем очистки воздуха и стоков компания «Северсталь» направила 10 млрд рублей, что позволило практически в два раза снизить антропогенную нагрузку на окружающую среду.

-

ГК «НАТЭК» отгрузила заказчику АО «Газпром — Омский НПЗ»:ёмкость сбора конденсата, бак расширительный и буферную емкость масла обратной промывки. Оборудование предназначено для второго этапа модернизации НПЗ, рассчитанной до 2020 года. В результате модернизации глубина переработки нефти вырастет до 97%, выработка светлых нефтепродуктов превысит 80%.

-

Завершены монтаж и наладка двух пятикоординатных продольно-фрезерных обрабатывающих центров СТЦ Ф250. В ближайшее время оборудование будет отгружено заказчику и запущено в работу. Станки разработаны и произведены на заводе СТАН в Коломне.