-

11 июля

11 июля

В АО «НПЦ газотурбостроения «Салют» начал работу новый протяжной станок.

Инициатором разработки и внедрения принципиального нового типа протяжного оборудования выступил конструкторский отдел инструментального производства предприятия. На воплощении проекта по созданию нового станка для цеха № 43 потребовалось более 15 лет. Новый горизонтально-протяжной станок — детище совместной кропотливой работы специалистов АО «НПЦ газотурбостроения «Салют» и компании — одного из лидеров по разработке и изготовлению протяжного оборудования.

-

04 июля

ООО «Литейно-механический завод» (Нязепетровск, Челябинская область) разработало промышленный образец новой модели крана TDK-40.

Кран TDK-40.1250 — уникальный для отечественного краностроения, как с точки зрения класса грузоподъемности, так и технологий и конструкторских решений, реализованных при производстве новой модели. Максимальная грузоподъёмность крана в базовой комплектации составляет 40 тонн, на максимальном вылете 80 метров кран способен поднимать груз весом до 10 тонн.

Разработка крана началась в 2016 году в рамках реализации стратегии импортозамещения, в том числе и при строительстве объектов с государственным финансированием. Кран может применяться при строительстве крупнейших стратегически важных объектов страны: АЭС, ТЭС, ГЭС, космодромов, крупнейших промышленных и инфраструктурных объектов; использоваться для строительства и обслуживания портов и судоверфей.

Помимо импортозамещения на внутреннем рынке, серийное производство крана грузоподъёмностью 40 тонн открывает огромный экспортный потенциал. Подобная техника широко востребована на промышленных и энергетических строительных проектах стран ближнего и дальнего зарубежья.

-

04 июля

Корпорация «Галактика», российский разработчик корпоративных информационных систем, приступила к созданию прототипа автоматизированной системы управления кооперационным производством для АО «Научно-производственная корпорация «Уралвагонзавод» в пилотной зоне.

«Уралвагонзавод» — корпорация, занимающаяся разработкой и производством военной техники, дорожно-строительных машин, железнодорожных вагонов. Новая система от «Галактики» повысит эффективность производства специальной техники, сократит издержки и ускорит принятие обоснованных управленческих решений при полном контроле состояния исполнения заказов.

-

03 июля

03 июля

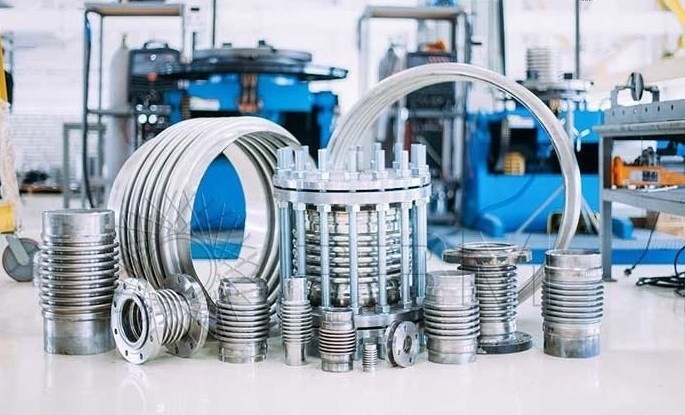

Владимирский завод металлорукавов последовательно реализует программу обновления производственных мощностей. Новое оборудование позволяет производить сильфонные компенсаторы диаметром от 25 мм до 1000 мм, запуск расширил ассортимент выпускаемой продукции.

Компенсаторы используются в трубопроводах различного назначения для компенсации, в том числе при транспортировке химически агрессивных и взрывоопасных сред, воздействий низких и высоких температур, перепадов давления.

Осевые сильфонные компенсаторы из нержавеющей стали производства имеют широкий диапазон технических параметров, работают при давлении среды от вакуума до 63 бар и при температурах от -196°С до +550 °С. Новое оборудование позволяет изготавливать компенсаторы различных конструкций и исполнения, не уступающих по надежности продукции зарубежных производителей.

-

27 июня

27 июня

Два новых цеха запущены за последние полгода в Ивановской компани «Профессионал».

В канун 2017 года полностью заработал цех по производству металлоконструкций для навесного рабочего оборудования для дорожно-строительной техники. Это совместный проект компании и американской фирмы John Deere. Инвестиции составили 140 млн рублей.

В начале этого года введены в эксплуатацию новый цех по механической обработке, лаборатория и склад площадью 1,5 тыс. м2.

-

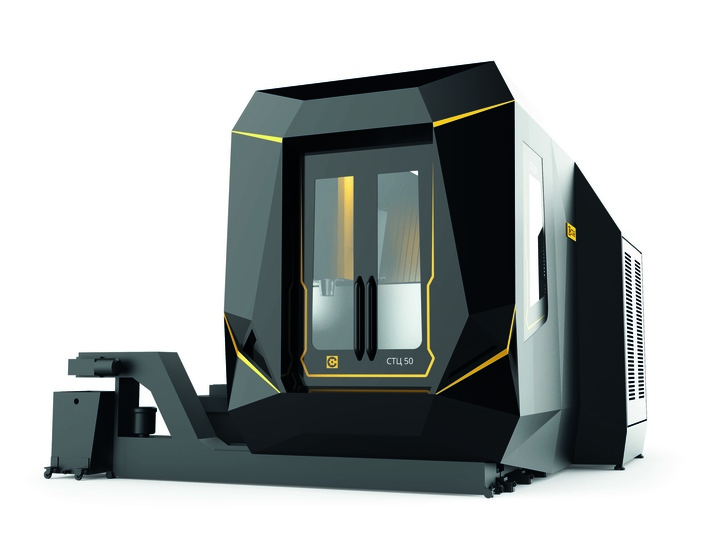

Станкостроительная компания «СТАН» по итогам открытого конкурса заключила контракт на поставку обрабатывающего центра для ПАО «НПО «Сатурн» (входит в состав «Объединенной двигателестроительной корпорации» Госкорпорации Ростех).

-

23 июня

23 июня

На кстовской площадке «СИБУРа» в Нижегородской области завершили гарантийные испытания и ввели в эксплуатацию самоопорный паровой котел паропроизводительностью 100 т/ч. Благодаря данному оборудованию компания расширила возможности собственной парогенерации в Нижегородской области. Котлоагрегат поставил Таганрогский котлостроительный завод «Красный котельщик» (ТКЗ), который входит в состав ПАО «Силовые машины».

Испытания подтвердили, что фактические показатели работы котла для различных видов топлива соответствуют гарантийным значениям. В частности, эксплуатационный диапазон изменения нагрузки котлоагрегата составил заявленный показатель от 40 до 100%.

Котел изготовили, смонтировали и испытали в короткие сроки: от даты контрактации до ввода в эксплуатацию прошло менее двух лет. Он имеет низкую металлоемкость, высокую маневренность и экологически безопасен.

— Высокое качество исполнения проекта «Техническое перевооружение пароснабжения кстовской площадки „СИБУРа“» позволило ТКЗ расширить линейку малых котлов за счет появления современного компактного экономичного котлоагрегата, который способен заинтересовать потенциальных заказчиков, — подчеркивает руководитель продаж котельного оборудования ТКЗ Павел Коваленко.

-

14 июня

В начале июня две рудоразмольные мельницы, спроектированные и изготовленные в АО «ТЯЖМАШ» (Самарская обл.) по договору с ОАО «Золото Селигдара», были запущены на холостом ходу на месторождении Рябиновое в Якутии. Испытания прошли успешно, и сейчас дано разрешение на запуск изделий под нагрузкой.

Мельницы ММПС 7000×2300 и МШЦ 4500×6700, произведенные заводом, установлены на новой золотоизвлекательной фабрике. Первая предназначена для начальной переработки крупнокусковой руды, а вторая — для перемалывания получившегося сырья в тонкую фракцию. В каждом изделии заложены современные конструкторские решения, благодаря которым производительность оборудования составит 140 т/ч.

По прогнозам, введение новой фабрики в эксплуатацию состоится в 2017 году и со временем позволит увеличить добычу золота с 670 килограммов до 2 тонн в год.

-

13 июня

Девять из пятнадцати аппаратов, изготовленных АО «Уралхиммаш» (входит в ПАО ОМЗ), отправлены заказчику — Мубарекскому ГПЗ (Узбекистан).

На начало июня заказчику были отгружены: — абсорбер К-1, массой 206 тонн, длиной 27,45 метров и диаметром 3,4 метра; - сепаратор первичный Е-1, масса которого 49 тонн, диаметр 2,4 м, длина 9,8 метров; - сепаратор неочищенного газа Е-2, массой 36 тонн, длиной 8,55 метра, диаметром 2,4 м; - три единицы сепаратора очищенного газа Е-3, масса каждого 112 тонн, длина более 15 метров; - три единицы сепаратора Е-6, масса каждого 25 тонн, длина более семи метров.

Абсорберы К-1, сепараторы очищенного газа Е-3 и Е-6 изготавливаются из углеродистой стали 09Г2С. Комплекты сепараторов неочищенного газа Е-2 и сепараторов первичных Е-1 изготавливаются из стали 20Юч.

В прошлом году АО «Уралхиммаш» заключило контракт на изготовление и поставку 15 аппаратов для Мубарекского ГПЗ: трех абсорберов К-1, трех сепараторов неочищенного газа Е-2, трех сепараторов очищенного газа Е-3 и трех Е-6, а также трех единиц сепаратора первичного Е-1. Общая масса всей поставки более 1300 тонн.

-

08 июня

АО «ЦКБМ» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузило уникальное оборудование участка сборки и герметизации твэлов, которое будет использоваться для изготовления ядерного топлива в рамках проекта «Прорыв».

Разработанная в ЦКБМ установка станет частью модуля фабрикации-рефабрикации (МФР), который создается в г. Северск Томской области на площадке АО «Сибирский химический комбинат» и предназначен для снаряжения тепловыделяющих элементов. Сложнейшие роботизированные линии позволят без участия человека помещать топливные таблетки в стальные трубки (твэлы), причем для изготовления таблеток будут применяться ядерные материалы, извлеченные из отработавшего ядерного топлива.

-

07 июня

07 июня

Высокотехнологичный обрабатывающий центр S500 производства стерлитамакского НПО «Станкостроение» (входит в состав компании «СТАН») признан лауреатом республиканского конкурса «Лучшие товары Башкортостана».

-

06 июня

Завод «Ижнефтемаш», одно из ведущих российских предприятий нефтяного машиностроения, разработал новую модификацию бурового ключа АКБ-4.0-03/05 с системой двойного контроля крутящего момента.

Автоматический двухскоростной ключ АКБ-4 используется в составе буровых установок для свинчивания и развинчивания труб в процессе спускоподъемных операций при бурении нефтяных и газовых скважин. Техническая особенность модификации ключа АКБ-4.0-03/05 — наличие гидравлической и электронной систем контроля и ограничения крутящего момента. Благодаря этому визуальный контроль работы оборудования осуществляется по манометру и по электронному табло. Наличие дублирующих систем контроля и ограничения крутящего момента повышает надежность работы бурового ключа.

Электронная система контроля имеет функцию дистанционного управления, а также ведет базу данных и формирует отчеты о работе оборудования с указанием различных параметров: времени, скважины, величины крутящего момента, количества свинчиваний-развинчиваний бурильных труб.

— АКБ-4.0-03/05 — пятая по счету модификация бурового ключа АКБ-4, имеющая значительное конструктивное преимущество над базовой моделью и вследствие этого — хорошие перспективы на рынке. В течение 2017 года «Ижнефтемаш» поставит нефтедобывающим компаниям России порядка 20 ключей этой модификации, — отметил исполнительный директор завода «Ижнефтемаш» Сергей Березин.

-

Машиностроительная Группа КРАНЭКС (г. Иваново) расширяет сотрудничество с KOMATSU по производству ковшей для карьерных экскаваторов весом от 70 до 400 тонн.

В настоящее время завершена реализация первого этапа расширения производственных мощностей, обеспечивающая ежемесячное высококачественное изготовление:

4 шт. — средних карьерных ковшей (для экскаваторов от 70 до 120 тонн)

2 шт. — больших карьерных ковшей (для экскаваторов от 200 тонн и выше)

Реализация первого этапа полностью гарантирует исполнение текущего заказа KOMATSU (более 60 карьерных ковшей), а также изготовление определенного количества карьерных ковшей для других заказчиков.

При соответствующей рыночной конъюктуре производственные площади КРАНЭКС позволяют реализовать второй этап проекта «Mining», что обеспечит двукратное увеличение производства карьерных ковшей.

-

02 июня

Машиностроительный концерн «ОРМЕТО-ЮУМЗ» (Оренбургская обл., г. Орск) (входит в состав группы компаний «РэйлТрансХолдинг») завершил отгрузку очередной партии чаш шлаковых объемом 11 м3 для Hesteel Serbia Iron & Steel (Сербия), предназначенных для приема жидкого шлака из доменной печи. А сейчас уже выдан в производство новый заказ на поставку засыпного аппарата для загрузки шихты в доменную печь.

Это далеко не первая поставка оборудования марки ЮУМЗ в адрес сербского меткомбината Zelezara Smederevo (ныне Hesteel Serbia Iron & Steel). Для предприятия были изготовлены лебедки скиповые, скипы, лебедки управления конусами, распределители шихты, балансиры конусов и многое другое.

В текущем квартале Южуралмаш поставил ковши для медного шлака ведущему производителю меди и продуктов из меди Aurubis Bulgaria AD (Болгария). Поставки ковшей для данного заказчика производятся более 5 лет.

Завершена отгрузка ковшей для шлака 16 м3 крупнейшему металлургическому предприятию Венгрии ИСД Дунаферр (Дунайварош).

В настоящее время в производстве находятся чаши шлаковые 16 м3 для U. S. Steel Košice, Словакия. Опыт сотрудничества с данной компанией составляет более 3 лет.

-

31 мая

В филиале «Астрахань бурение» ООО «Газпром бурение» на Астраханском газоконденсатном месторождении завершились эксплуатационные испытания бурового насоса УНБТ-1600 производства «Уралмаш НГО Холдинг».

В соответствии с актом эксплуатационных испытаний было установлено, что технические характеристики насоса УНБТ-1600 мощностью 1600 кВт соответствуют характеристикам, заявленным в технической документации, требованиям безопасности при эксплуатации, удобству обслуживания и проведению ремонта. Полученные после испытаний данные свидетельствуют, что УНБТ-1600 соответствует мировым образцам аналогичной продукции, применяемым в отрасли. По результатам проведенных испытаний УНБТ-1600 рекомендован к серийному производству.

УНБТ-1600 предназначен для применения в тяжелых буровых установках для бурения технологически сложных и сверхглубоких скважин, требующих повышенной гидравлической мощности насосного оборудования. Буровой насос УНБТ-1600 расширяет линейку типоразмеров выпускаемых буровых насосов, в настоящее время «Уралмаш НГО Холдинг» предлагает трехпоршневые буровые насосы мощностью 600, 1180 и 1600 кВт.

-

26 мая

На обогатительной фабрике Кольской ГМК (входит в группу компаний «Норникель») введена в работу новая шаровая мельница, изготовленная предприятием «Тяжмаш» (г. Сызрань, Самарская обл.), стоимостью более 48 млн рублей. Она установлена вместо устаревшего оборудования для улучшения качественных показателей.

Мельница «Тяжмаш» на обогатительной фабрике используется впервые. Она участвует в процессе измельчения руды на третьей стадии измельчения. В отличии от своих предшественниц новая мельница обладает более высокой производительностью при одинаковом потреблении электроэнергии.

Высокоавтоматизированный агрегат работает в комплексе со вспомогательными устройствами, обеспечивающими необходимые режимы эксплуатации и контроля. Кроме того, мельница оснащена множеством датчиков, при помощи которых персонал фабрики может оценивать параметры работы различных узлов и деталей мельницы в режиме реального времени и оперативно реагировать на их изменения.

Ожидается, что в ближайшем будущем на обогатительную фабрику поступит ещё одна аналогичная мельница.

-

Завод «Уральская кузница» (ПАО «Уралкуз», входит в группу «Мечел») изготовил и отгрузил заказчику опытную партию штамповок из нержавеющей стали для паровых турбин электростанций.

Завод произвел штамповки турбинных лопаток из коррозионностойкой жаропрочной стали. Комплектующие предназначены для паровых турбин электростанций серии ПТ 60-130. Лопатки — основные наиболее нагруженные детали турбины, на которые под высоким давлением, превышающем 100 атмосфер, подается горячий пар температурой свыше 500 °C.

Эта продукция сложна в изготовлении: турбинная лопатка представляет собой цельнокованое изделие из труднодеформируемой стали со сложным криволинейным профилем, напоминающим пропеллер. Малейшее отклонение от заданных технических условий может привести к ухудшению аэродинамических свойства лопаточного аппарата и снижению КПД паровой турбины.

«Сегодня мы осваиваем производство еще трех наименований лопаток для паротурбинных установок различных серий. Возможности производства позволяют нам развивать этот вид продукции», — отметил управляющий директор ПАО «Уралкуз».

-

20 мая

20 мая

Ведущий российский разработчик и производитель станкостроительного оборудования компания «СТАН» подписал на выставке «Металлобработка-2017» соглашение о сотрудничестве с НТО «ИРЭ-Полюс».

-

Станкостроительная компания «СТАН» и ФГУП «НПО «Техномаш» подписали на выставке «Металлообработка-2017» соглашение о сотрудничестве. Подписание состоялось в присутствии Генерального директора Государственной корпорации по космической деятельности «РОСКОСМОС» Игоря Комарова.

-

17 мая

17 мая

Станкостроительная компания «СТАН» и Сибирский государственный аэрокосмический университет имени академика М.Ф. Решетнёва подписали на выставке «Металлообработка-2107» соглашение о сотрудничестве. Подписи под документом поставили генеральный директор ООО «СТАН» Вадим Сорокин и директор Научно-образовательного центра «Ракетно-космические технологии» (НОЦ РКТ) Сибирского государственного аэрокосмического университета Андрей Юрьевич Литвинчук.