-

08 декабря

08 декабря

Сегодня состоялась торжественная церемония запуска производства. Результатом запуска

30.09.2015 г. установки гидроочистки дизельного топлива мощностью до 3 млн. тонн в год стал выпуск первого дизельного топлива, соответствующего стандарту «Евро-5». В том числе были запущены вспомогательные объекты, в частности: предельно компактная система оборотного водоснабжения с номинальной проектной мощностью блока оборотного водоснабжения 7000 м3/ч; установка по производству водорода (производительность 30 000 нм3/ч), установка по производству серы с блоком грануляции (производительность: 30 000 тонн в год), установка по производству технического азота и воздуха и факельное хозяйство. Помимо этого завершено строительство и введён в эксплуатацию производственный цех СУГ (производительность 25 000 тонн/год), предназначенный для отгрузки товарного автомобильного сжиженного газа марок ПА и ПБА. Запуск новых установок обеспечил создание 390 рабочих мест. Строительство Антипинского НПЗ началось в 2005 году. За минувшие 11 лет объём инвестиций в проект превысил 2,7 млрд. долларов. Объём инвестиций в 3 очередь проекта составил 72 млрд. 155 млн. рублей. -

02 декабря

02 декабря

АО «Рязанская нефтеперерабатывающая компания», дочернее предприятие НК «Роснефть», перешло на 100% выпуск бензина АИ-92, соответствующего классу 5 Технического регламента. Таким образом, крупнейший НПЗ «Роснефти» завершил полный переход на выпуск моторных топлив по высшему экологическому стандарту. Ранее, с января 2015 года завод уже перешел на производство дизтоплива, соответствующего стандарту «Евро-5».

Эта задача была решена в результате успешной реализации программы масштабной модернизации производства, а также благодаря инженерно-техническим решениям, которые были предложены специалистами завода. В рамках программы модернизации осуществлена реконструкция установки ректификации бензина, оптимизирован технологический режим эксплуатации ряда установок.

-

01 декабря

01 декабря

На Омском нефтеперерабатывающем заводе (НПЗ) завершена кардинальная реконструкция комплекса первичной переработки нефти АТ-9. Объем инвестиций в реконструкцию комплекса превысил 7,5 млрд рублей.

В результате реконструкции годовая мощность установки выросла на 12% — до 5,1 млн тонн нефти. Это позволяет обеспечить производство дополнительного объема качественного сырья для технологических комплексов изомеризации, риформирования бензинов и комплексов глубокой переработки, в результате чего на Омском НПЗ увеличится выпуск дизельного топлива и высокооктанового бензина.

Проведенная реконструкция также позволила увеличить энергоэффективность установки и вывести из эксплуатации ряд устаревших технологических объектов.

-

30 ноября

30 ноября

На Астраханском газоперерабатывающем заводе ООО «Газпром добыча Астрахань» приступили к выпуску дизельного топлива класса 5 (соответствует классу ЕВРО-5). 18 ноября осуществлена отгрузка первой партии товарной продукции покупателям.

-

24 ноября

24 ноября

На площадке ООО «ЛУКОЙЛ-Пермнефтеоргсинтез» состоялcя запуск нового комплекса по переработке нефтяных остатков. Его ввод в эксплуатацию позволит предприятию перейти на безмазутную схему переработки нефти, в результате чего показатель глубины переработки достигнет 98%.

Капитальные вложения в строительство КГПН составили 28 млрд рублей. Проектная мощность комплекса по сырью — 3,5 млн тонн в год. В строительстве использовалось преимущественно оборудование российского производства.

Также на заводе введена в эксплуатацию новая ТЭС, установленная электрическая мощность которой составляет 200 МВт, а выработка тепловой энергии — около 435 Гкал/ч. Восемь газотурбинных энергоагрегатов ТЭС, разработанные ОАО «Авиадвигатель», позволили существенно повысить эффективность использования добываемого на месторождениях Пермского края попутного нефтяного газа.

-

13 ноября

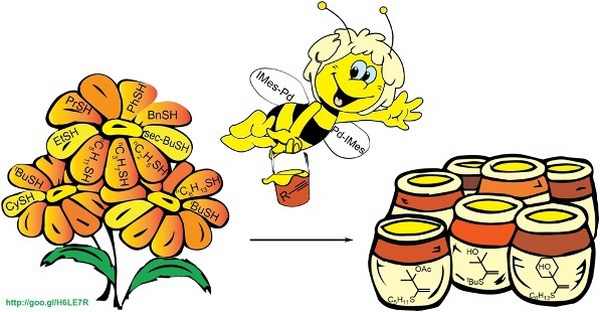

Тиолы, или меркаптаны, — особый класс органических соединений, имеющих в своем составе серосодержащую функциональную группу, RSH. В настоящее время различные соединения серы активно используются в создании новых материалов в фотонике, оптике, фармацевтической промышленности, органической химии и нанотехнологиях.

Производные серы — самые доступные ископаемые источники функциональных молекул в природе. Дело в том, что серосодержащие соединения находятся в качестве примесей в «чёрном золоте», и их доля весьма велика. Но до сих пор нет эффективных способов выделения серных соединений из сырой нефти, вследствие чего нефтяная промышленность ежегодно теряет миллионы тонн ценных соединений, переводя их в молекулярную серу.

Группа учёных из лаборатории ядерного магнитного резонанса Института органической химии им. Н.Д. Зелинского РАН под руководством член-корреспондента РАН Валентина Ананикова разработала каталитическую систему Pd/NHC, позволяющую оптимизировать процесс выделения этих соединений из нефти и их дальнейшего использования.

-

12 ноября

В Нижнекамске Татарстана на заводе бензинов ОАО «ТАИФ-НК» запущено промышленное производство бензина стандарта «Eвро-5». Для перехода на выпуск товарных бензинов класса «Евро-5» на предприятии выполнен ряд мероприятий по внедрению современных технологий.

«ТАИФ-НК» (группа компаний «ТАИФ») объединяет нефтеперерабатывающий завод, завод бензинов и производство по переработке газового конденсата. По показателю глубины переработки компания занимает 8-е место среди нефтеперерабатывающих заводов России.

В настоящее время компания реализует стратегический инвестиционный проект — строительство комплекса глубокой переработки тяжёлых остатков нефти. Проект направлен на углубление нефтепереработки до уровня не ниже 95 процентов.

Сейчас мощность производства автобензинов на ОАО «ТАИФ-НК» составляет 600 тыс т в год. До пуска в 2016 году нового строящегося комплекса глубокой переработки тяжелых остатков нефти выпуск автобензинов качества «Евро-5» составит около 530 тыс т в год. После пуска КГПТО мощность увеличится до 680 тыс т в год.

-

«РН-Комсомольский НПЗ», дочернее общество ОАО «НК Роснефть», приступил к выпуску нового вида продукции — топлива нефтяного тяжелого. Оно используется на установках гидрокрекинга в качестве сырья для получения светлых нефтепродуктов.

Запуску в производство нового вида топлива предшествовала реализация мероприятий по усовершенствованию технологии смешения компонентов на НПЗ. Также специалистами были отработаны схемы отгрузки и транспортировки.

Компоненты для производства топлива нефтяного тяжелого вырабатываются на установке первичной переработки нефти ЭЛОУ-АВТ-3 при вакуумной перегонке мазута. Помимо экономического эффекта, производство данного вида топлива позволит увеличить глубину переработки нефти на Комсомольском НПЗ в среднем на 7%.

Выпуск новой продукции реализован благодаря реализации программы непрерывной оптимизации производственных процессов, действующей на Комсомольском НПЗ, которая позволяет добиться сокращения затрат и повышения эффективности производства.

-

07 ноября

Мощность Афипского НПЗ на Кубани, свыше 80 процентов продукции которого идет на экспорт, после первого этапа модернизации выросла в два раза.

После завершения первого этапа модернизации мощность Афипского НПЗ выросла с 3 до 6 млн тонн перерабатываемой нефти в год. На сегодняшний день построены резервуары для хранения, новые производственные здания, реконструированы подъездные железнодорожные пути. Также продолжается реконструкция сливо-наливной эстакады, электросетей, резервуарного парка, железнодорожного парка, объектов общезаводского хозяйства, ведется строительство объектов для увеличения поставки нефти, техническое перевооружение и многое другое.

Модернизацию НПЗ планируют завершить в 2017 году. Общий объем инвестиций, по данным Минэкономики Краснодарского края, оценивается в 80 млрд рублей. Ранее ТАСС сообщал, что завод «Уралхиммаш» отправил на НПЗ пять аппаратов для переработки нефти общей массой около 70 тонн.

-

30 октября

Институт нефтехимического синтеза им. А.В.Топчиева Российской академии наук (ИНХС РАН) для переработки тяжелого нефтяного сырья создал уникальный ультрадисперсный катализатор и разработал технологию его гидроконверсии. Об этом стало известно «ИА Девон».

В основу технологии, разработанной совместно с компанией Chevron Lummus Global (CLG) легли результаты исследований и технологических разработок в области гидрокрекинга тяжелого сырья, осуществлявшихся в течение более чем 30 лет. Переработка составляет не менее 92-95% нефти в легкие фракции (газ, бензин, дизельные фракции и вакуумный дистиллят). Процесс гидроконверсии эффективно вписывается в любые схемы НПЗ и позволяет увеличить производство топлив, продуктов нефтехимии и базовых масел.

ПАО «Татнефть» совместно с РАН строит опытно-промышленную установку по гидроконверсии гудрона мощностью 50 тыс. т в год по лицензированной российской технологии Института нефтехимического синтеза им. Топчиева. Это позволит оснастить российские НПЗ абсолютно новыми технологиями российского производства, на российских катализаторах.

-

06 октября

В г. Кстово Нижегородской области на нефтеперерабатывающем заводе ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» введен в промышленную эксплуатацию второй комплекс каталитического крекинга вакуумного газойля.

Ввод в эксплуатацию новой установки позволит увеличить выпуск автобензинов экологического класса «Евро-5» еще на 1 млн 100 тысяч тонн (в настоящее время завод ежегодно выпускает порядка 3 млн тонн) и пропилена — сырья для нефтехимии, почти в 2 раза, достигнув показателя в 300 тысяч тонн в год. Инвестиционные расходы по проекту составили 32 млрд рублей.

Для строительства комплекса были привлечены специалисты ряда российских предприятий. Проектирование осуществляли ООО «ЛУКОЙЛ-Нижегородниинефтепроект» (Нижний Новгород), ЗАО «Нефтехимпроект» (Санкт-Петербург) и АО «Гипрогазочистка» (Москва), а монтажные работы выполнялись OАО «Глобалстрой-инжиниринг» (Москва), ОАО «Московское монтажное управление специализированное» и ЗАО «Коксохиммонтаж» (Москва).

Всего за период с 2002 по 2014 год компания «Лукойл» инвестировала в развитие Нижегородского НПЗ 100,7 млрд рублей.

-

30 сентября

30 сентября

В день своего девятилетия завод запустил 2 этап III технологической очереди. Результатом запуска в эксплуатацию установки гидроочистки дизельного топлива мощностью до 3 млн. тонн в год стал выпуск первого дизельного топлива, соответствующего стандарту «Евро-5». В том числе были запущены вспомогательные объекты, в частности: предельно компактная система оборотного водоснабжения с номинальной проектной мощностью блока оборотного водоснабжения 7000 м3/ч; установка по производству водорода (производительность 30 000 нм3/ч), установка по производству серы с блоком грануляции (производительность: 30 000 тонн в год), установка по производству технического азота и воздуха и факельное хозяйство. Помимо этого завершено строительство и введён в эксплуатацию производственный цех СУГ (производительность 25 000 тонн/год), предназначенный для отгрузки товарного автомобильного сжиженного газа марок ПА и ПБА.

-

11 сентября

11 сентября

«РН-Комсомольский НПЗ», дочернее общество ОАО «НК «Роснефть», приступил к выпуску нового вида продукции — топлива нефтяного тяжелого. Оно используется на установках гидрокрекинга в качестве сырья для получения светлых нефтепродуктов.

Запуску в производство нового вида топлива предшествовала реализация мероприятий по усовершенствованию технологии смешения компонентов на НПЗ. Также специалистами были отработаны схемы отгрузки и транспортировки.

Компоненты для производства топлива нефтяного тяжелого вырабатываются на установке первичной переработки нефти ЭЛОУ-АВТ-3 при вакуумной перегонке мазута. Помимо экономического эффекта, производство данного вида топлива позволит увеличить глубину переработки нефти на Комсомольском НПЗ в среднем на 7%.

-

26 августа

26 августа

На Московском НПЗ компании «Газпром нефть» введена в эксплуатацию современная газофракционирующая установк (ГФУ-2). Установка предназначена для эффективного разделения смеси газов на индивидуальные составляющие, часть из которых направляется на производство автобензинов.

Установка содержит блок очистки сырья от сернистых соединений в соответствии со стандартом Евро-5. Среди преимуществ новой ГФУ-2 — работа в замкнутом цикле без замены и последующей утилизации щёлочи, одного из реагентов в процессах очистки газов. Производительность ГФУ-2 составляет 18 тонн в час.

-

10 августа

10 августа

ООО «РН-Комсомольский НПЗ», дочернее предприятие ОАО «НК «Роснефть», приступило к выпуску бензина «АИ-98» в соответствии с высшим экологическим классом 5 Технического регламента Таможенного союза («Евро-5»). Таким образом, предприятие полностью перешло на выпуск топлив стандарта «Евро-5».

Полный переход на выпуск топлив только высшего экологического класса раньше сроков, определенных российским законодательством, стал возможным в результате успешной реализации на НПЗ программы масштабной модернизации производства, а также благодаря реализации персоналом НПЗ ряда технических решений, таких как оптимизация схемы компаундирования компонентов автомобильных бензинов, замена катализатора на установке низкотемпературной изомеризации.

В рамках программы модернизации были реконструированы действующие установки, а также введены в эксплуатацию новые производственные объекты. Продолжается строительство комплекса гидрокрекинга, который позволит увеличить глубину переработки нефти.

-

26 июля

26 июля

ОАО «Новошахтинский завод нефтепродуктов» (НЗНП, входит в ГК «Юг Руси») увеличил вложения с 2,5 млрд до 5,5 млрд рублей в проект по удвоению мощностей.

Битумная установка мощностью 700 тысяч тонн в год на Новошахтинском заводе нефтепродуктов уже введена в строй. Объем инвестиций в этот проект составил более 2,8 млрд рублей. Сейчас на предприятии завершают строительство установки электрообессоливания и атмосферно-вакуумной перегонки нефти, которая позволит вдвое увеличить мощности завода. Помимо увеличения мощностей вторая очередь НЗНП будет давать более глубокую переработку нефти и, в том числе, позволит выпускать топливо класса Евро-5.

Объекты вводятся в эксплуатацию в рамках строительства второй очереди предприятия. Запуск первой очереди завода состоялся осенью 2009 года. Реализация проекта рассчитана до 2020 года. Третий этап предполагает развитие нефтехимического направления, строительство установок для производства полиэтилена и полипропилена низкого давления. Общий объём инвестиций в проект -140 млрд рублей.

На данный момент создано более 1500 высокооплачиваемых рабочих мест, значительная часть которых занята бывшими работниками закрытых угольных шахт.

-

23 июля

МНПЗ приступил к выпуску бензинов АИ-95 и АИ-92 класса «Евро-5» по ГОСТ Р 32513-2013. Новый межгосударственный стандарт, вступивший в силу с 1 января этого года, соответствует Техническому регламенту Таможенного союза и распространяется на все государства, входящие в эту организацию. Введение ГОСТ Р 32513-2013 стало еще одним шагом к унификации нормативной документации и облегчению перемещения товаров и услуг в рамках Таможенного союза.

Новый ГОСТ разрешает более высокие показатели насыщенных паров в ходе производства топлива по сравнению с предыдущим стандартом, что позволит вовлекать большее количество легких углеводородных фракций С4 в состав выпускаемых бензинов. Тем самым снижается выход сжиженных углеводородных газов и растет производство высокооктановых бензинов.

-

23 июля

23 июля

На территорию производственной площадки Туапсинского НПЗ 22 июля, в рамках масштабной инвестиционной программы по модернизации, была доставлена вторая колонна риформинга для производства высокооктановых бензинов европейского стандарта. Она была произведена ОАО «Волгограднефтемаш», и стала самой крупной из доставленного в 2015 году оборудования: её длина 67 метров, диаметр — 8 м, а весит она 470 тонн. Материал, из которого изготовлена колонна, позволит максимально продлить срок ее эксплуатации.

Оборудование преодолело расстояние более 800 километров: из Волгограда на речной барже до Азова, далее по Черному морю на крупнотоннажный причал Туапсинского НПЗ. Выгрузка проводилась в рекордно короткие сроки: всего за 5 часов колонна была доставлена на берег. На действующее производство транспортировка колонны осуществлялась такелажным методом путем подъёма и перемещения колонны с помощью тросов, и ступенчатой системы спуска.

-

Автор репортажа — Ярослав Гунин

Меньше месяца остается до ввода в эксплуатацию на Кстовском нефтеперерабатывающем заводе второй установки каталитического крекинга. С ее пуском производство бензина класса «евро-5» вырастет на 1 млн. 100 тысяч тонн. Всего же, суммарно завод выпускает около 14 млн. тонн бензина, и это не предел, просто, как говорят здесь, рынок упал и «ножницы Кудрина» заработали. На заводе работа кипит — установка находится в стадии горячей пуско-наладки.

Вот тут хотелось бы подбросить говна на вентилятор. Дорогие сотрудники нижегородского «ЛУКойла». Вы, правда, думаете, что позвать журналистов достаточно для того, чтобы потом увидеть про себя массу материалов? Нет! Это не так! Операторам и фотографам нужно, как минимум что-то снять. Нет, мы, конечно, можем «перекрыть» сюжет кадрами с соседнего с вами «РусВинила», и подмены то никто особо и не заметит, но вам самим приятно будет? Подход к делу: «а снимайте из окна автобуса на ходу» в корне не правильный. И не надо мне рассказывать, что у нас касок нет. Вы на всем заводе не могли 15 касок найти? При том, что вы гордитесь тем, что на заводе 15 тысяч человек работает! Для них каски кто, инопланетяне привозят? После долгой ругани, мы все таки добились возможности остановиться и что-то снять, правда, нас все время подгоняли и торопили.

Пойдемте смотреть, как бензин рождается…

-

25 июня

25 июня

ЭЛОУ-АВТ-1 является самой крупной среди действующих на Волгоградском НПЗ. Ее мощность составляет — 6 млн т нефти в год. Установка введена в строй в рамках реализации масштабной программы модернизации перерабатывающих мощностей, реализовываемой компанией «Лукойл».

Пуск установки позволит увеличить объемы переработки нефти до 14,5 млн тонн в год. Инвестиционные вложения составили 16,6 млрд рублей.

Установка снабжена блоками стабилизации и вторичной ректификации бензина, что позволяет сразу получить компоненты сжиженных газов и высокооктанового бензина. Ввод в эксплуатацию установки ЭЛОУ-АВТ-1 стал важным шагом на пути создания комплекса по глубокой переработке темных нефтепродуктов.