-

01 ноября

Всем привет.

По мотивам прошлого поста про отечественную системы рентгеновской инспекции печатных плат — ниже ознакомительное видео, что это и зачем.

©Видео с / https://www.youtube.com/embed/4ppqcDHLa8g

-

05 сентября

Для повышения точности проверки магистральных нефтяных, газовых и других трубопроводов ученые Холдинга «Швабе» создали новую систему. В составе внутритрубного дефектоскопа она определяет местоположение повреждения, способствуя снижению процента утечки нефти и газа и предупреждению экологических катастроф.

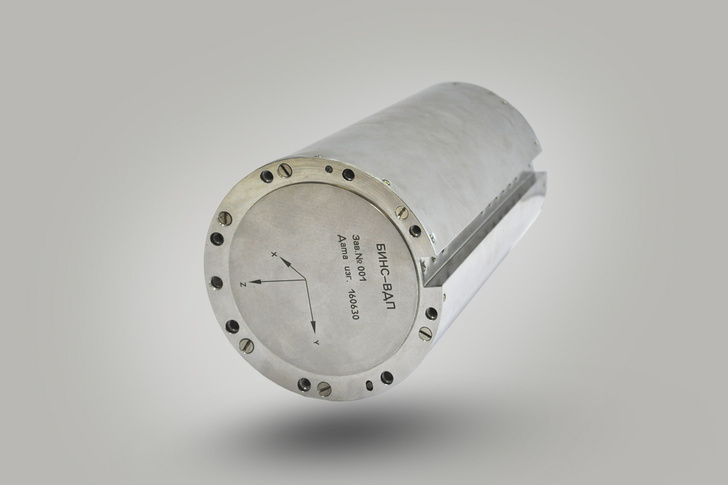

Чтобы повысить точность проверки магистральных труб, специалисты Научно-исследовательского института «Полюс» имени М. Ф. Стельмаха (НИИ «Полюс») разработали бесплатформенную инерциальную навигационную систему на лазерных гироскопах (БИНС-ВДП) в составе внутритрубного диагностического прибора. Задача БИНС-ВДП — определять траекторию оси трубопровода, чтобы точно устанавливать местоположение каждого дефекта.

-

20 октября

20 октября

Специалисты Томского политехнического университета (ТПУ) разработали самоходный диагностический комплекс — комплект оборудования для рентгеновского контроля состояния сварных соединений трубопроводов по заказу компании «Газпром трансгаз Томск». Прежде объекты газотранспортной системы компании обслуживались аппаратами иностранного производства, которые не в полной мере отвечали запросам газовиков.

«Проблема в том, что зарубежные аналоги такого оборудования не вполне соответствует климатическим условиям Сибири, — поясняет начальник организационного отдела Инженерной школы неразрушающего контроля и безопасности ТПУ Олег Ахмеджанов. — Например, летом при контроле состояния сварных швов внутри трубы температура поднимается до 50 градусов. Поэтому специалисты неразрушающего контроля компании „Газпром трансгаз Томск“ предложили в рамках НИОКР создать рентгеновский аппарат, приспособленный к работе при экстремально низких и высоких температурах, ведь иностранные дефектоскопы отказываются функционировать в таких условиях».

-

20 сентября

-

- На фото: модернизированный ультразвуковой дефектоскоп 40 УЗД.04 (слева) и прибор предыдущего поколения

- © diascan.transneft.ru

«АО „Транснефть — Диаскан“ модернизировало ультразвуковой дефектоскоп для обследования трубопроводов диаметром от 40» до 48″. После модернизации данному внутритрубному прибору присвоено обозначение 40 УЗД.04, что означает четвертое поколение ультразвуковых дефектоскопов.

Основной целью модернизации ультразвукового прибора было улучшение выявляемости дефектов во вмятинах. Модернизированный дефектоскоп оснащен новым носителем датчиков WM с повышенной гибкостью полозов, на которых установлены адаптивные планки с датчиками на подвижных подвесах. За счет этого обеспечивается прилегание датчиков к поверхности трубы в местах ее деформации на вмятинах и гофрах, что позволяет обнаруживать и измерять дефекты типа риска, потеря металла, расслоение на вмятинах и гофрах. При этом в новом носителе увеличено количество датчиков WM в 1,8 раза, что позволило уменьшить расстояние между датчиками по окружности.

Работы по модернизации прибора проводились с января 2016 по август 2018 года.

-

-

14 мая

14 мая

В лаборатории тепловых методов контроля Томского политехническоого университета разработали тепловой дефектоскоп-томограф. Новинка предназначена для контроля композиционных материалов, таких как углепластики, углерод-углеродные материалы, стеклопластики, органопластики.

С помощью нового российского аппарата можно бесконтактно контролировать целостность конструкций, выявлять дефекты, в некоторых случаях производить томографию — послойную оценку разрушения материала, толщиной до 6 мм. Прибор выявляет дефекты, образовавшиеся при изготовлении композиционных материалов, например, расслоения и несплошности, а также дефекты, полученные в процессе эксплуатации, например, ударные повреждения, трещины и накопившуюся влагу в сотовых панелях.

В дефектоскопе используется тепловизионный модуль американской разработки. На его базе политехники изготовили оптический источник нагрева из галогеновых ламп. Объект нагревается, тепловизор регистрирует изменения температуры. Там, где есть дефект, возникает температурная аномалия: более холодное или более теплое (в зависимости от дефекта) пятно.

Сейчас аппарат находится в стадии рабочего прототипа. В ТПУ наработаны фундаментальные основы для создания таких приборов, разработано специализированное программное обеспечение. В частности, лаборатории тепловых методов контроля создан не имеющий мировых аналогов пакет компьютерных программ для моделирования задач теплового контроля и обработки инфракрасных изображений.

-

05 марта

АО «Транснефть — Диаскан» получило патент на ультразвуковой блок внутритрубного дефектоскопа собственной разработки. Оборудование используется для выявления произвольно ориентированных дефектов.

Кроме того, запатентована уникальная технология создания имитации изгиба оси трубопровода радиусами от 1500 ДУ. Соответствующие патенты выданы Федеральной службой по интеллектуальной собственности России и опубликованы в официальном бюллетене Роспатента.

Уникальность полезной модели «Ультразвуковой блок внутритрубного дефектоскопа для выявления произвольно ориентированных дефектов» заключается в том, что блок позволяет выявлять произвольно ориентированные дефекты, как в металле стенки трубы, так и в сварных швах (продольных, поперечных и спиральных). К поверхности ультразвукового блока внутритрубного дефектоскопа под разными углами установлены пьезоэлектрические преобразователи, которые обеспечивают «прозвучивание» определенной области стенки трубопровода. Внутри блока размещена электронная аппаратура, которая обрабатывает принятые ультразвуковые сигналы и передает их к оборудованию для сбора и хранения диагностической информации.

-

10 октября

Томский политехнический университет презентовал три своих уникальных разработки на Днях инноваций Министерства обороны в Екатеринбурге, где представлены новейшие российские технологии. Руководство Центрального военного округа высоко оценило потенциал томских разработок.

-

- На фото слева директор ЮТИ Андрей Ефременков, справа — профессор кафедры экспериментальной физики ТПУ Валерий Кривобоков.

Дни инноваций Минобороны — это масштабная выставка отечественных новинок военно-промышленного комплекса, которая развернулась 5-6 октября сразу в четырех городах: Москве, Екатеринбурге, Ростове-на-Дону и Владивостоке. Дни инноваций собрали представителей оборонных предприятий, университетов и научно-исследовательских центров.

Томский политех представил свои разработки в Екатеринбурге — в Центральном военном округе. Здесь политехники презентовали первый подземный робот для военных и спасателей — опытный образец многоцелевого комплекса «Геоход». Его разрабатывают в Юргинском технологическом институте, филиале ТПУ. «Геоход» позволяет быстро прокладывать тоннели под землей и может быть использован для создания подземных сооружений в зоне боевых действий и спасения людей под завалами. Эта разработка даже стала «лицом» крупнейшей федеральной выставки «ВУЗПРОМЭКСПО».

-

-

22 сентября

Ученые Томского политехнического университета разработали не имеющий аналогов тепловой дефектоскоп, с помощью которого можно выявить повреждения в самолетных конструкциях как на стадии производства, так и эксплуатации.

Принцип работы устройства основан на инфракрасном термографическом методе неразрушающего контроля дефектов в композитных материалах, используемых в авиакосмической промышленности. Такими дефектами могут быть повреждения, появляющиеся от ударов о самолетные панели различных птиц, багажа, инструментов и так далее.

«Суть метода, называемого также тепловым контролем, заключается в импульсном нагреве поверхности объектов контроля и регистрации ее динамического температурного поля. Скрытые дефекты обладают отличными от основного материала теплофизическими свойствами и проявляются в виде локальных тепловых аномалий поверхностной температуры, которые фиксируются в виде цветных термоизображений», — рассказал РИА «Томск» заведующий лабораторией тепловых методов контроля ТПУ Владимир Вавилов.

-

Специалисты МГУ имени Ломоносова совместно с партнерами изготовили ускоритель электронов для радиационной дефектоскопии — контроля качества сварных швов корпусов ядерных реакторов, эту установку планируется использовать на машиностроительном предприятии госкорпорации «Росатом» «Атоммаш» (Волгодонск), сообщил НИИ ядерной физики имени Скобельцына МГУ (НИИЯФ).

Сварные швы — наиболее важные с точки зрения контроля прочности участки корпуса ядерных реакторов. Они в наибольшей степени подвержены охрупчиванию в условиях сильного нейтронного облучения.

Новый ускоритель уже прошел заводские испытания и готовится к отправке на «Атоммаш».

-

27 марта

27 марта

Ученые Томского политехнического университета (ТПУ) создали дефектоскопический комплекс, который проверяет качество сварных швов газо-нефтепроводных труб при помощи рентгеновского излучения, сообщил РИА Новости директор института неразрушающего контроля вуза Валерий Бориков.

По его словам, трубы для перекачки газа и нефти относятся к опасным объектам, поэтому необходим строгий контроль сварных швов. Рентгеновский дефектоскопический комплекс позволит делать это максимально быстро и качественно, и дефекты, возникавшие раньше из-за человеческого фактора, сведутся к минимуму.

"Дефектоскоп проходит вокруг трубы на месте сварочного шва, и просвечивает его рентгеновским излучением. Информация о структуре шва регистрируется приемником излучения, передается в компьютер и автоматически обрабатывается.<…> Аппарат может устанавливаться на объектах в полевых условиях, а так же в условиях цеховых работ, и после сварки проводить контроль швов", — рассказал Бориков.