-

На Саткинском чугуноплавильном заводе открыли новый цех по производству марганцевого агломерата.

Масштабным инвестиционным проектом, реализуемым Саткинским чугуноплавильном заводом, стало строительство мини-аглофабрики по производству марганцевого агломерата, которое входит в перечень приоритетных инвестиционных проектов Челябинской области. Общий объем инвестиций составил более 1,3 млрд рублей.

Реализация данного проекта позволит предприятию снизить зависимость от поставщиков основного сырья, отказаться от закупок зарубежной продукции, нарастить производственный потенциал, повысить конкурентоспособность и улучшить финансово-экономические показатели. С начала реализации проекта предприятие создало 195 новых рабочих мест, из них 84 рабочих места в цехе агломерации и 111 — в других подразделениях завода.

-

«Промышленно металлургический холдинг» (ПМХ) запустил в России производство инновационного сплава медицинского назначения, предназначенного для выпуска эндопротезов, в целях замены зарубежных аналогов, сообщил управляющий директор АО «Полема» Алексей Лапынин.

Тульский завод порошковой металлургии «Полема», входящий в ПМХ, в текущем году начал выпуск сплава кобальт-хром-молибден, применяемого в медицине для изготовления имплантатов тазобедренных и коленных суставов. Данный сплав также применяется в виде порошков для 3D-печати различных эндопротезов. Ранее эта продукция на территории страны не производились, что не позволяло организовать производство российских имплантатов и ставило отечественную медицину в высокую зависимость от импорта.

-

На Волгоградском алюминиевом заводе компании «Русал» введено в эксплуатацию новое оборудование на участках порошкового и литейного производств. Инвестиции в проект составили более 1 млрд рублей.

Так, в порошковом производстве установлены специализированный смеситель и новая размольная установка — это позволит в два раза увеличить объемы выпуска востребованных марок алюминиевых пудр. В литейном производстве ВгА3а установлена новая линия резки, благодаря чему расширится линейка вы пускаемой продукции — на предприятии смогут выпускать цилиндрические слитки длиной от 400 до 5800 мм и диаметром от 125 до 203 мм.

-

Новокузнецкий алюминиевый завод (НкАЗ, входит в состав Русала) освоил производство нескольких новых сплавов, востребованных отечественной пищевой промышленностью.

Заказчиком специальных сплавов выступает российский производитель, выпускающий товары для туризма и отдыха: мангалы, коптильни, учаги, шампуры, костровые треноги, а также широкий спектр хлебных форм для пекарен, посуды с антипригарным покрытием и литой алюминиевой посуды. Последняя обладает целым рядом преимуществ: эргономична, имеет большой срок службы, равномерно распределяет и долго сохраняет остаточное тепло, может применяться на разных типах плит — газовых, электрических и стеклокерамических.

Благодаря малому весу и высоким эксплуатационным качествам эта продукция пользуется большим спросом в России и составляет серьезную конкуренцию китайским изделиям, наводнившим отечественный рынок.

Испытания 20-тонной опытной партии алюминиевых сплавов прошли успешно, и в настоящий момент решается вопрос о поставках продукции на постоянной основе.

-

Электросталеплавильный цех завода «Ставсталь» открыли в Невинномысске Ставропольского края. Раньше предприятие работало на привозном металле, но запуск второй очереди позволит переплавлять около 500 тысяч тонн металлолома и выпускать болванки для прокатного стана. Для этих целей завод намерен взять на переплавку часть металлолома, который направляют с Северного Кавказа в Турцию.

Первая очередь завода «Ставсталь» — прокатный цех производительностью 350 тыс тонн проката строительного сортамента в год, начала работу в августе 2014 года. Проект реализован в сжатые сроки и дал начало на Ставрополье новой отрасли — металлургической. В обе очереди завода вложено около 9,7 млрд рублей.

Сейчас на заводе работает 700 человек, по мере развития производства число его сотрудников планируется увеличить до 900. При выходе на проектную мощность объем отгруженной продукции предприятия составит 8,5 млрд рублей в год.

-

Новокузнецкий алюминиевый завод компании Русал продолжает экспансию на азиатские рынки, осваивая производство новых высококачественных многокомпонентных сплавов.

Так, для японской компании была отлита опытная десятитонная партия сплава серии AlSi в шестикилограммовых чушках. Заказчик планирует использовать этот сплав для гальванизации своей продукции, защищая тем самым металлические изделия от коррозии.

— Представитель компании ознакомился с процессом изготовления сплавов на нашем заводе и дал высокую оценку системе контроля качества выпускаемой продукции, — рассказал начальник отдела литья РУСАЛ ИТЦ в Новокузнецке Андрей Кухаренко. — Опытная партия уже отправлена заказчику, и мы ждем его решения.

Кроме того, НкАЗ произвел 20-тонную опытную партию сплава серии AlSi с добавлением меди для заказчика в Центральной Азии, специализирующегося на литье алюминиевых головок блока цилиндров.

-

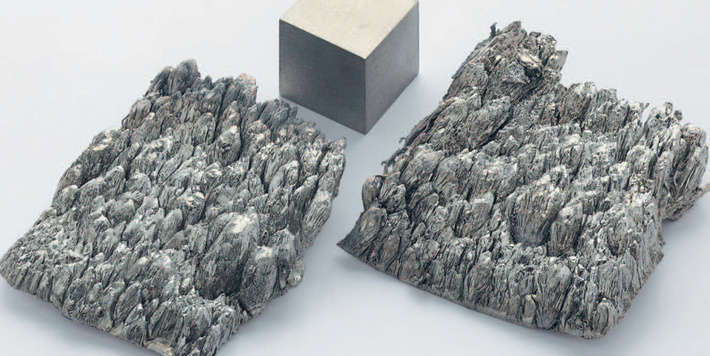

Скандий — умеренно мягкий, легкий редкоземельный металл. Используется для получения сверхтвердых материалов: его прочность только растет от высокой температуры. Оксид скандия превосходит по огнеупорности все известные материалы

Уральский алюминиевый завод (УАЗ, Каменск-Уральский, Свердловская область, входит в ОК «Русал»). Стоимость продукта, извлеченного из скандиевого концентрата, компания оценивает в сумму до 2 тыс долларов за килограмм. Производительность экспериментальной установки — 96 килограммов оксида скандия в год.

На предприятии сообщили, что оксид скандия будет использоваться для производства алюминий-скандиевых сплавов на заводах Русала. Применение скандия в виде микролегирующей примеси значительно улучшает потребительские свойства сплавов из алюминия. Появление собственного ценного сырья для производства сплавов позволит компании снизить расходы, прежде всего связанные с его закупкой.

-

Группа НЛМК приступила к промышленной эксплуатации современного комплекса для получения водорода из природного газа методом парового риформинга на площадке ВИЗ-Сталь в г. Екатеринбурге, где производится трансформаторная сталь.

«Внедрение технологии получения водорода с помощью метода парового риформинга на энергоемком производстве трансформаторной стали — один из важных элементов программы повышения энергоэффективности производства и снижения производственных издержек в рамках „Стратегии 2017“ группы НЛМК. Использование этой технологии позволяет в три раза снизить эксплуатационные затраты ВИЗ-Стали на производство водорода. Среднегодовой экономический эффект от реализации инвестиционного проекта в виде сокращения расходов на электроэнергию достигает 200 млн руб.», — прокомментировал вице-президент по энергетике группы НЛМК Сергей Чеботарёв.

Общий объем инвестиций в модернизацию производства водорода ВИЗ-Стали составил около 1,2 млрд рублей.

-

ПАО «Ашинский металлургический завод» ввело в промышленную эксплуатацию в листопрокатном цехе № 3 линию кислотного травления рулонной ленты из коррозионно стойких и жаропрочных марок сталей и сплавов.

Поверхность с окисной пленкой являлась «узким местом» в технологии АМЗ, поэтому было принято решение об установке линии травления, используемой для удаления с поверхности плёнки, которая образуется при термообработке, так как слой и цвет плёнки не соответствует требованиям нормативно-технической документации производства рулонной ленты из коррозионностойких и жаропрочных марок сталей и сплавов. Метод позволяет добиться однородной светлой поверхности

Оборудование монтировалось силами сотрудников завода и было введено в опытную эксплуатацию в начале этого года, в настоящее время завершена отработка технологии, линия принимает заказы. Травление металла применяется для удаления с поверхности окисной пленки, образующейся при термообработке.

-

В цехе отделки металла № 2 Череповецкого металургического комбината (ЧерМК, входит в Северсталь) запущена в эксплуатацию новая листоправильная машина.

Оборудование итальянской фирмы LMD установлено на агрегате поперечной резки № 3 и предназначено для выправления металлопроката перед порезкой. В сутки машина будет обрабатывать около 1,5-2 тыс. т продукции.

«Инвестиционный проект стоимостью более 70 млн рублей направлен на улучшение качества продукции в соответствии с ожиданиями наших клиентов.

-

Соликамский магниевый завод (СМЗ, Пермский край) приступил к производству пяти новых марок магниевых сплавов.

Как следует из информации СМЗ, сплавы марок МЛ9, МЛ10, МЛ12, МЛ15 и МЛ19 выпускаются в чушках трапецеидальной формы массой 8+/-1 кг, формирующиеся в пакеты весом до 1,5 т, которые затем покрываются полимерной пленкой и стягиваются стальной или полимерной лентой.

Применяться же они могут при выпуске отливок методом литья в форму и для изготовления изделий, эксплуатируемых при температуре до 250 градусов.

-

26 июля в г. Ревда Свердловской области ОАО «Среднеуральский медеплавильный завод» (входит в УГМК) ввело в эксплуатацию новую кислородную станцию, которая обеспечит бесперебойность работы основных плавильных агрегатов предприятия.

Кислородная станция состоит из 2 короткоцикловых установок, каждая мощностью 6000 м3 кислорода в час. Инвестиции в проект составили 780 млн рублей.

Открытие кислородной станции — еще один шаг на пути модернизации производства и технического перевооружения завода. С 2005 года инвестиции в модернизацию здесь составили 30 млрд рублей. Были построены новые цеха и плавильные печи, произведена модернизация и реконструкция обогатительной фабрики, реализованы важнейшие проекты в сфере экологии.

В перспективе будет проведено переоснащение основного производства в части дальнейшей экологизации и энергосбережения.

-

21 июля дан старт строительству четвертой очереди металлургического завода в Абинском районе Краснодарского края. Стоимость нового проекта ООО «Абинский электрометаллургический завод» составляет 1,2 млрд рублей. Здесь запустят полный цикл переработки металла — от металлолома до метизных изделий. Планируется, что к концу года на заводе будет создано порядка 300 новых рабочих мест, 400 появятся к 2018 году. На данный момент на производстве занято порядка 2300 человек.

Сегодня завод — одно из ведущих промышленных предприятий региона. Первая очередь — сталепрокатное производство было запущено в 2010 году. Электросталеплавильный цех введен в эксплуатацию в июне 2013 года. Третьей очередью завода стал проволочный стан мощностью 600 тысяч тонн проволоки в год.

-

В г. Верхняя Пышма Свердловской области на Екатеринбургском заводе по обработке цветных металлов создан производственный комплекс по обогащению и переработке минерального и техногенного сырья с низким содержанием драгоценных металлов (от 0,02 процента). Сырьё перерабатывается в шлак, который используется в дорожном строительстве. При этом вырабатывается электроэнергия и извлекаются драгметаллы.

Новая линия сможет перерабатывать до 1000 тонн сырья в год: катализаторов нефтехимии, автокатализаторов, отвалов и хвостов горнодобывающих предприятий, электронного лома и др., извлекая до 600 кг драгоценных металлов. Аналогов данному проекту в России на сегодняшний день нет.

-

В Свердловской области открылся центр профессионального образования. Учреждение заработало на Северском трубном заводе (СТЗ, ТМК). Открытие центра стало ключевым событием празднования Дня металлурга в Полевском.

Центр профобразования представляет собой учебное здание в три тысячи квадратных метров. Одновременно в нем может обучаться до 320 человек. В здании также имеется конференц-зал, 8 универсальных технических классов, для теоретической подготовки с мультимедийной техникой, позволяющих вести подготовку одновременно 144 слушателей, 4 специализированных лаборатории с учебными стендами и тренажерами для профессиональной подготовки, 3 производственных участка в составе механической мастерской со станочным, сварочным и другим технологическим оборудованием.

Затраты на строительство и оснащение Центра высокотехнологичным оборудованием за четыре года составили порядка 300 млн рублей, в том числе более 40 млн из бюджета региона.

-

В глиноземном цехе Уральского алюминиевого завода после модернизации запущена новая линия. Она позволит более чем на треть увеличить производство крылатого металла. Событие стало подарком к профессиональному празднику — Дню металлурга.

В этом цехе выпускается глинозем. Это главная составляющая в производстве алюминия. Модернизация цеха длилась больше года, за это время он был полностью отремонтирован и заменены барабанные вакуумные фильтры, которые используются при сушке гидрата — сырья для глинозема. Старое оборудование проработало более 40 лет. Новые же фильтры, утверждают специалисты, прослужат почти вдвое дольше.

Так, благодаря им увеличится выпуск крылатого металла с 700 до 900 тонн в год. Алексей Нифонтов, начальник производственно-технического отдела филиала «УАЗ-СУАЛ»: «Для горожан это будет означать, что появится минимум 80 рабочих мест. Каждое рабочее место на заводе создает не менее четырех рабочих мест в сфере обслуживания в городе».

-

Впервые в России и впервые на Южно-Уральском машиностроительном заводе полным ходом идет изготовление кислородного конвертера вместимостью 320 т жидкого металла для Новокузнецкого металлургического комбината. Для группы компаний «РэйлТрансХолдинг» и входящего в ее состав «Южуралмаша» это заказ, которому уделяется особо пристальное внимание.

На сегодняшний день отечественный рынок большегрузных конвертеров (специальных агрегатов, где варят высококачественную сталь) занят иностранными поставщиками.

-

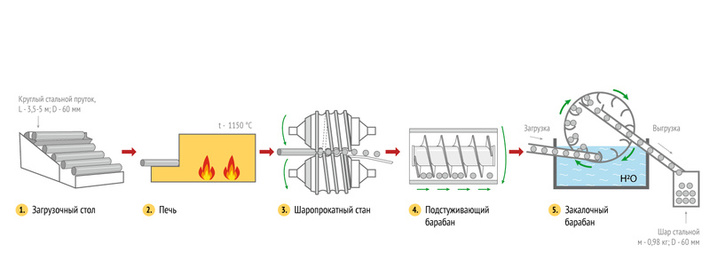

Новую производственную линию по изготовлению стальных шаров для перемола металлических руд открыли на заводе «Сухоложское литье» ( Свердловская обл., входит в Уральскую горно-металлургическую компанию).

Новая линия в Свердловской области будет производить стальные мелющие шары диаметром от 25 мм до 60 мм. Проектная мощность участка — 30 тыс. тонн в год. Продукция поставляется на горно-обогатительные комбинаты, где ее используют для измельчения руды.

На предприятии сообщили, что наивысшую твердость шарам во многом обеспечит сырье — высококачественная сталь. Один шар способен перемолоть в порошок полтонны руды. «Чтобы показать прочность, шары переехали тяжелым танком ИС-2 массой 46 тонн и расстреляли из американской винтовки AR10. Продукция выдержала испытания», — рассказали в пресс-службе УГМК.

-

14 июля на литейном участке ЗАО «Магнитогорский завод прокатных валков» (общество Группы ОАО «ММК) пущен в эксплуатацию второй блок среднечастотных тигельных индукционных печей емкостью 10 и 20 тонн.

Пуск в эксплуатацию нового оборудования позволит выплавлять сложнолегированные сплавы для новых видов продукции, снизит расход ферросплавов и шихтовых материалов (снижение расходного коэффициента на производство литой заготовки составит до 10%). Также на 10% снизится расход электроэнергии. Кроме того, произойдет оптимизация планирования серии плавок с минимально необходимой массой для отливки сортопрокатных, листопрокатных валков и бандажей. За счет рациональной загрузки плавильных агрегатов различной емкости (4, 6, 10 и 20 тонн) будет оптимизирован и производственный процесс. Появится возможность ведения режима плавления с частотой 250 Гц, режима доводки и перемешивания — с частотой 125 Гц. Большое значение имеет и экологический аспект — вредные выбросы при ведении выплавки металла на современных печах средней частоты снижаются в 2,6 раза.

-

На металлургическом заводе «Электросталь Тюмени» введено в эксплуатацию новое оборудование (установка вакуумирования стали, стыкосварочная машина, редукционно-калибровочный блок, три линии отделки проката), которое выводит предприятие в число лидеров среди заводов российской металлургии. Оборудование позволяет выпускать принципиально новый вид продукции: конструкционный прокат из высоколегированных углеродистых марок стали, назначение которого — машиностроительный сегмент. Это очень хороший сегмент — от автомобилестроения до тяжелого машиностроения, в частности, производство бурового оборудования. В ассортименте — круг, шестигранник, квадрат разных сечений — от 10 до 40 миллиметров из неограниченных марок стали, теперь завод закрывает потребность практически любого потребителя. Общий объём инвестиций в новые технологические объекты составил около 1,2 млрд рублей.

Добавить новость

можно всем, без премодерации, только регистрация