-

Группа учёных-металлургов Сибирского федерального университета под руководством профессора Николая Довженко создала новый ювелирный сплав на основе палладия 850-й пробы, сообщила пресс-служба СФУ. Авторы изобретения получили патент Федеральной службы по интеллектуальной собственности.

«По сравнению с аналогами новый сплав обладает более низкой температурой плавления, пригоден для производства ювелирных изделий методами обработки металлов давлением и литья», — говорится в пресс-релизе.

Ученые вели работу по заказу Красноярского завода цветных металлов имени В.Н. Гулидова — крупной российской компании по производству драгоценных металлов в промышленных масштабах.

-

На Первоуральском новотрубном заводе (Свердловская обл.,входит в группу ЧТПЗ) введены в эксплуатацию десятивалковая правильная машина и дисковая трубоотрезная линия. Инвестиции в проект составили более 200 млн рублей. Изготовитель правильной машины — немецкая фирма Reika, трубоотрезной линии — чешская компания Prestar.

Новая линия позволит предприятию нарастить объемы выпуска котельных и прецизионных (высокоточных) труб для топливно-энергетического комплекса, машиностроения, авиа- и автомобилестроения. Цех получит новые перспективы развития. Для этого в течение нескольких месяцев здесь трудились десятки специалистов — убирали старые фундаменты, возводили новые, делали разметку, устанавливали оборудование общим весом — более 30 тонн.

По итогам 2015 года доля ЧТПЗ в отгрузках холоднодеформированных труб на российский рынок составила 53,5%.

-

«Промтрактор-Промлит», крупнейший в России поставщик промышленного литья, входящий в Концерн «Тракторные заводы», успешно освоил технологию производства высокопрочной нержавеющей стали марки 12×18н10т методом электрошлакового литья.

Этот сплав занимает первое место по распространённости и используемости из всех видов нержавеющих сталей. Его особенностью является повышенное содержание титана, многократно увеличивающего прочность изделия. Такой вид стали активно применяется в криогенной технике при крайне низких температурах до -269 градусов. В дополнение к этому он относится к жаропрочным сплавам, выдерживающим очень высокие температуры (до +600оС).

Выиграв несколько тендеров на изготовление заготовок из нержавеющей стали марки 12×18н10т, сотрудники Промлита смогли в кратчайшие сроки освоить новую технологию производства и уже через три месяца выпустить опытную партию изделий.

-

На Лысьвенском металлургическом заводе (ЛМЗ) введен в эксплуатацию новый агрегат полимерных покрытий с технологией Print. Предприятие организует производство подобной продукции в объемах, полностью замещающих импортные поставки. Объем производства на ЛМЗ с пуском новой линии увеличится на 40 %.

В 2013 году на промышленной площадке завода началась реализация масштабного проекта по строительству листопрокатного комплекса. Проект реализуется с целью организации современного металлургического производства всего спектра металлопроката с защитными покрытиями.

На первом этапе в действующем производстве установлена линия нанесения полимерных покрытий по технологии Printech объёмом производства до 110 тыс. т в год. Новая технология позволяет наносить на прокат офсетным способом трёхцветное полимерное покрытие с декоративным рисунком, имитирующим различные материалы.

В рамках второго этапа ведётся строительство цеха холодной прокатки мощностью 820 тыс тонн в год. В новом цехе будут установлены агрегаты по производству холоднокатаного проката, а также линии нанесения цинкового и полимерного покрытий. Окончание строительства намечено на конец 2017 года. Реализация проекта позволит создать порядка 800 новых рабочих мест.

-

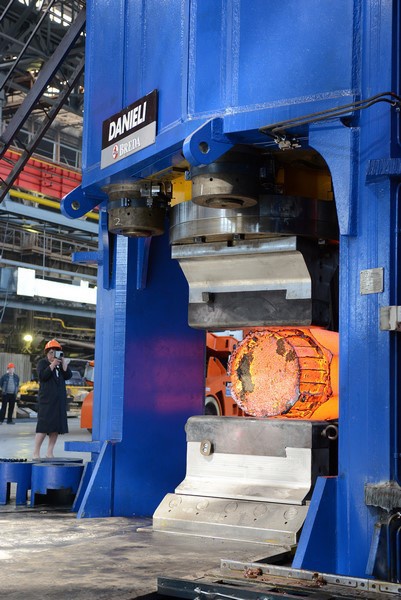

Завод «Уральская кузница» (ПАО «Уралкуз», входит в Группу «Мечел») освоил выпуск крупногабаритных штамповок длиной около четырех метров для изготовления авиационных деталей. Продукция штампуется на уникальном сверхтяжелом бесшаботном молоте силой удара 150 тонн на метр. Первая партия продукции уже отгружена заказчику — одному из производственных авиационных объединений.

«Уралкуз» изготавливает крупногабаритные штамповки для авиации из высоколегированных марок стали, выплавленных в челябинском филиале предприятия. При освоении нового вида продукции специалистам «Уральской кузницы» пришлось решить ряд сложнейших технических задач, чтобы добиться идеальной точности размеров и не допустить деформации изделий, ведь при длине около четырех метров толщина заготовки составляет всего тринадцать сантиметров.

Штамповки изготавливают на уникальном сверхтяжелом кузнечном оборудовании — бесшаботном молоте. Сила его удара — 150 тонн на метр, в работе и «молот», и «наковальня» с установленным на них специально изготовленным штампом движутся навстречу друг другу.

-

Авторы репортажа — Дмитрий Чистопрудов и Николай Рыков

81. Загруженные составы из 11 вагонов отправляются на обогатительную фабрику. Электровозам приходится потрудиться, потому что везти по восходящему серпантину 1150 тонн руды — дело нелегкое.

-

Авторы репортажа — Дмитрий Чистопрудов и Николай Рыков

Большой фоторепортаж про мой любимый горно-обогатительный комбинат, один из ведущих производителей железорудного сырья: на его долю приходится более 15% производства товарной руды в России. Съемки проводились в течение пяти лет и в сумме заняли более 25 дней. В этом репортаже выжат самый сок.

Стойленский ГОК образован в 1961 году в городе Старый Оскол Белгородской области. Основная продукция комбината — железорудный концентрат и железная агломерационная руда для производства чугуна и стали.

Сегодня будет много фотографий, так что с модемами или роумингом лучше под кат не ходить ;) -

Волгоградский металлургический комплекс «Красный Октябрь», который является абсолютным лидером по производству нержавеющего проката в стране, не останавливается на достигнутом, постоянно расширяя марочный и профильный сортамент, осваивая новые рынки сбыта. Это помогает предприятию даже в кризисных условиях работать ритмично, обеспечивая себя выгодными заказами.

Несмотря на кризис и ослабление внешнеэкономических связей в стране, около 40% производства предприятия сегодня ориентировано на экспорт, что подталкивает краснооктябрьских специалистов на постоянное освоение новых марок стали, совершенствование технологий производства.

С января 2016 г. на комбинате проводятся работы по освоению производства сортового проката из высокопрочной нержавеющей стали, применяемой для изготовления подшипников, режущего инструмента в медицинской (в частности в стоматологии), пищевой промышленности и других сферах. Сталь данной марки обладает повышенной стойкостью к коррозии в кислых средах и в условиях санитарной обработки. С ее освоением комбинату удастся наладить производство востребованной за рубежом металлургической продукции.

-

Новый ковочный пресс мощностью 3,5 тысячи тонн запущен на заводе «Русполимет» в г. Кулебаки Нижегородской области. Подготовка пресса к работе заняла два года. Он сможет обрабатывать заготовки массой от 50 килограммов до 12 тонн.

Запуск оборудования стал одним из заключительных этапов комплексной модернизации и технического перевооружния предприятия, которая началась в 2008 году. Объем средств, израсходованных в рамках инвестиционной программы, составил около 7 млрд рублей. Проект реализуется в рамках стратегии развития предприятия на период 2006-2016 гг., направленной на повышение экономической эффективности его деятельности и выход на новые рынки.

Целью проекта является освоение новых видов продукции, в том числе с целью импортозамещения и существенного расширения номенклатуры выпускаемых кольцевых заготовок, поковок и слитков, в том числе поставляемых предприятиям оборонно-промышленного комплекса России.

-

Владимирский завод прецизионных сплавов (ВЗПС) освоил производство новых марок сплавов, изготавливаемых в соответствии с международными стандартами AWS, ASTM и DIN. До настоящего времени эти марки импортировались в Россиию в основном из Европейского Союза и США.

ВЗПС освоил выпуск проволоки и прутков из марок ERNi-1, ERNiCr-3, ERNiCrMo-3, ERNiFeCr-11, ERNiCr-6, ENi-CI, ENiFe-CI, ER2209, ER385. Производство проволоки на ВЗПС сертифицировано TÜV Rheinland Cert по EN ISO 18274. Сертификация СЕ Mark подтверждает, что все параметры продуктов, производимых на предприятии, полностью соответствуют декларации характеристик качества.

-

В крупносортном цехе ЕВРАЗ НТМК освоен новый вид металлопроката: заготовка сердечника для изолирующего стыка рельсов типа Р65. Первая партия продукции уже отгружена потребителю.

Заготовка сердечника — востребованный элемент на железной дороге, который применяют в конструкциях пути для обеспечения работы устройств автоблокировки и электрической централизации.

Прокат производят из стали, которая обладает необходимой прочностью, твердостью и упругостью. В крупносортном цехе специально для этого изготовили комплект новых валков для прокатных клетей, разработали калибровку, провели тонкую настройку оборудования.

ЕВРАЗ НТМК продолжает работу по освоению новых видов металлопроката. В 2015 году здесь было освоено производство новых видов железнодорожных колес, строительных двутавров, крановых рельсов, контррельсового уголка СП-850. Сейчас крупносортный цех готовится к выпуску еще одного вида проката — изолирующего стыка для соединения рельсов «АпАТэК Р65 МК-БО», сообщает управление по связям с общественностью компании.

-

ПАО «Дальэнергомаш» выполнил заказ для государственного металлургического комбината полного цикла, расположенного в индийском городе Дургапур. В первом квартале этого года изготовлены и отгружены запасные части для нагнетателя коксового газа Н-750-23-8.

На комбинат ранее поставлены и введены в эксплуатацию несколько подобных нагнетателей производства «Дальэнергомаш». Агрегат предназначен для отсасывания газа из коксовых печей и подачи его по газопроводам в аппаратуру для улавливания химических продуктов.

До конца этого года планируется заключить ещё несколько контрактов с металлургическими предприятиями Индии. К концу марта готовится к отправке груз во Вьетнам.

Завод «Дальэнергомаш» является постоянным поставщиком компрессорного оборудования на российский и мировой рынок. Продукция «Дальэнергомаш» установлена на металлургических комбинатах Индии, Болгарии, Вьетнама. Выпускаемое заводом оборудование адаптировано к условиям эксплуатации в тропическом климате с повышенной влажностью.

-

По итогам 2015 года Магнитогорский металлургический комбинат отгрузил в адрес предприятий судостроительной отрасли 86 тысяч тонн металлопродукции. Это почти на 11 процентов больше показателей предыдущего года.

Магнитка увеличивает поставки судостали второй год подряд. В 2014 году по сравнению с 2013 годом отгрузка металлопродукции судостроительным компаниям выросла на 37 процентов и составила 78 тысяч тонн. На долю ММК приходится до половины всех поставок металла для российской судостроительной отрасли. Ключевым потребителем продукции Магнитки в судостроении является Объединенная судостроительная компания (ОСК). В 2011 году ММК и ОСК заключили меморандум о стратегическом сотрудничестве, в соответствии с которым стороны развивают совместное научно-техническое сотрудничество по используемым и новым видам продукции в судостроении. В настоящее время продукция ММК используется при строительстве ряда крупных судов на верфях ОСК, в частности, универсальных атомных ледоколов проекта 22220 «Арктика» и «Сибирь», многофункционального линейного дизель-электрического ледокола проекта 22600 «Виктор Черномырдин», дизель-электрического ледокола проекта Aker ARC 130 А и других. Возможности производства судостали на ММК расширились после ввода в строй в 2009 году толстолистового стана 5000. Комплекс по производству толстолистового проката ОАО «ММК» способен производить судосталь, в том числе для российского ВМФ, танкеров, современных судов ледового класса. Судосталь, выпускаемая на стане 5000, сертифицирована классификационным обществом «Bureau Veritas» (Франция), Российским Морским Регистром Судоходства, Российским Речным Регистром, ABS (American Bureau of Shipping), Lloyd Register, норвежским классификационным обществом Det Norske Veritas, немецким классификационным обществом Germanischer Lloyd.

-

Автор репортажа — Роман docent Вуколов

Прошлой осенью я путешествовал по металлургическим предприятиям, находящимся на юге России, в районе так называемой Курской магнитной аномалии. Это крупнейший в мире железнорудный бассейн, расположенный в пределах Курской, Белгородской и Орловской областей, как говорит Википедия. Самое впечатляющее там, это конечно огромный карьер, самый большой и глубокий в Европе. В него можно было бы запросто уместить весь комплекс Москва-Сити вместе с прилегающими к нему районами, а крыши его небоскрёбов оказались бы ниже уровня земной поверхности вокруг! На фотках, конечно, сложно передать то, что ощущаешь, стоя на краю этого карьера, но мы попробуем.

-

Новый гидравлический пресс смонтирован и введен в эксплуатацию в рамках реализации инвестиционного проекта реконструкции технологической линии № 5 на прессоформовочном участке цеха шамотных изделий (ЦШИ).

Новый агрегат способен заменить целую линию, он позволит расширить номенклатуру в сторону увеличения производства изделий с высокими физико-механическими показателями, обеспечить выпуск ответственных марок огнеупоров (около 14 тысяч тонн в год), которые сейчас ММК приобретает на стороне. В состав линии входит не только 93-тонный пресс усилием прессования 16 000 кН, но и современный смеситель, а также современная весодозирующая линия. Все оборудование — российского производства. Использовавшееся ранее оборудование технологической линии не позволяло производить высококачественные плотные огнеупоры со сложной конфигурацией и высокими требованиями по показателям предел прочности при сжатии и пористость. Отсутствие в ЦШИ гидравлического пресса не позволяло осваивать производство новых марок, типоразмеров и расширять сортамент формованных алюмосиликатных изделий.

Реализация этого проекта свидетельствует о том, что предприятие не остановилось в развитии, идет вперед, — отметил Павел Шиляев. — Ввод нового оборудования позволит закрыть потребности комбината в огнеупорах ответственных марок и, благодаря расширению сортамента выпускаемых изделий, освоить новые рынки сбыта".

-

В литейном отделении Саяногорского алюминиевого завода РУСАЛа освоили новый вид продукции — плоские слитки из алюминиево-магниевого сплава. В течение прошлого года прошли все подготовительные работы, и теперь саяногорские металлурги ежемесячно выпускают по 600 тонн нового сплава на основе алюминия. Новый товар уже нашел признание на российском рынке производителей консервной тары.

— Выйти на серийное производство этого сплава нам позволила модернизация второго литейного агрегата (ЛА-2), — пояснил управляющий директор Саяногорского алюминиевого завода компании РУСАЛ Евгений Попов. — Мы установили новые поворотные миксеры и литейную машину «Wagstaff» грузоподъёмностью 72 тонны, дополнили систему фильтрации. Теперь на ЛА-2 мы производим плоские слитки 5ххх и 6ххх серий весом до 20 тонн каждый. Модернизация, инвестиции в которую составили 23 млн долларов, позволяет нам расширить список потенциальных заказчиков.

Параллельно на САЗе отработали технологию производства сплава 3ххх группы в плоских слитках, используемого для производства банок под напитки. Опытная партия произведённых слитков сейчас проходит испытание у российских партнеров на прокатном производстве.

-

Завод Уральская кузница (г. Екатеринбург, входит в группу Мечел) получил международный сертификат качества производства сталей для морского судостроения. Сертификация позволяет предприятию получать экспортные заказы крупных мировых корпораций.

Аудит проводился специалистами международного сертификационного общества Det Norske Veritas, которые проверили поковки из машиностроительных марок сталей — конструкционных углеродистых и легированных. Эксперты исследовали химический состав, механические свойства пробных образцов на соответствие международным стандартам, проконтролировали отсутствие внутренних и внешних дефектов, проанализировали микроструктуру металла.

Поковки успешно прошли весь цикл приемки и показали высокий уровень прочности, пластичности, ударной вязкости, чистоты металла по неметаллическим включениям и внутренним дефектам. По результатам ОАО «Уралкуз» выдан очередной сертификат об одобрении производства поковок из конструкционных углеродистых и легированных марок сталей для морского судостроения.

Впервые сертификацию DNV «Уральская кузница» прошла в 2011 году.

-

Новый инструментальный цех открылся 12 февраля на подмосковном металлургическом заводе «Электросталь». С открытием нового производства создано 150 новых рабочих мест.

Цех предназначен для выпуска специальной технологической оснастки и инструмента. «Раньше нам приходилось закупать инструменты в других местах, включая страны ближнего зарубежья. Благодаря открытию этого цеха, предприятие сможет реализовать программу импортозамещения», — сказал генеральный директор завода Евгений Шильников.

Металлургический завод «Электросталь» — одно из крупнейших в России предприятий черной металлургии. В 2017 году ему исполнится 100 лет: первая плавка на заводе прошла 17 ноября 1917 года.

В сортаменте завода — более 2000 марок сталей и сплавов. Основные потребители продукции — предприятия авиакосмического комплекса, оборонные заводы, предприятия энергетического комплекса, автомобилестроения, машино- и приборостроительные заводы.

На протяжении ряда лет завод активно модернизируется. Объем инвестиций в производство по итогам 2015 года составил 1 млрд рублей.

-

На Челябинском металлургическом комбинате (ПАО «ЧМК», входит в Группу «Мечел») в электросталеплавильном цехе № 6 произведена миллионная тонна нержавеющей стали.

Челябинский металлургический комбинат является основным производителем нержавеющей стали в России. Коррозионностойкая сталь ЧМК выплавляется в электросталеплавильном цехе № 6 (ЭСПЦ-6), введенном в эксплуатацию в 1992 году. В 2010 году в цехе проведена коренная реконструкция и введен в строй новый комплекс по производству качественных и нержавеющих сталей.

-

В 2015 году на стане 2000 горячей прокатки Магнитогорского металлургического комбината произведено 5 935 тыс. тонн горячего проката. Это абсолютный рекорд с момента пуска агрегата. Рекордные показатели годового производства стан демонстрирует уже второй год подряд.

Предыдущий рекорд был установлен по итогам 2014 года, когда на стане было выпущено 5 930 тыс. тонн горячего проката. Год назад, в январе 2015 года, был установлен и рекорд месячной прокатки — 526 тыс. тонн проката. Стан 2000 горячей прокатки является одним из самых мощных и современных в России. Он расположен в листопрокатном цехе № 10 (ЛПЦ-10) ОАО «ММК». Оборудование позволяет прокатывать все существующие на сегодня марки стали. Ширина листа варьируется от 760 до 1830 миллиметров. Сортамент выпускаемой здесь продукции является самым широким на комбинате и насчитывает около тысячи позиций. Спектр применения также разнообразен — производство труб, строительная отрасль, машиностроение. Здесь прокатывают судовые и конструкционные марки сталей, трансформаторную сталь. Именно здесь начинает свою жизнь качественный высокопрочный автолист, выпускаемый на расположенном в соседнем ЛПЦ-11 стане 2000 холодной прокатки. В июне прошлого года на стане 2000 горячей прокатки была произведена 100-миллионная тонна проката с момента ввода стана в эксплуатацию в 1994 году.

Добавить новость

можно всем, без премодерации, только регистрация