-

Пермь, 12.01.2012г.

Компания — СИБУР

Мощность установки — 50 000 тонн в год (2-ая очередь)

Ввод в эксплуатацию — лето 2012

На установке 2-й очереди по выпуску вспенивающегося полистирола Alphapor™ завершены строительно-монтажные работы и начата пусконаладка. Ввод в эксплуатацию 2-й очереди мощностью 50 тысяч тонн в год ожидается летом 2012 года.

Официальный пуск 1-й очереди производства вспенивающегося полистирола мощностью 50 тысяч тонн в год был произведен в конце 2010 года (эта новость была на сайте). В течение 2011 года производство вышло на проектную мощность. Общий объем производства вспенивающегося полистирола на пермской площадке СИБУРа после выхода 2-й очереди комплекса на проектную мощность достигнет 100 тысяч тонн в год.

-

«Газпром нефтехим Салават» подписал соглашение с японской компанией Mitsubishi Heavy Industries, Ltd. при поддержке Mitsubishi Chemical Corporation и японского торгового дома Sojitz Corporation на лицензию и базовое проектирование комплекса акриловой кислоты.

Новый комплекс разместится на территории завода «Мономер» ОАО «Газпром нефтехим Салават». В него войдут производства сырой акриловой кислоты мощностью 80 тысяч тонн в год, бутилакрилата (эфира акриловой кислоты и бутанола) производительностью 80 тысяч тонн в год и ледяной акриловой кислоты мощностью 35 тысяч тонн в год. Ввиду технологической уникальности ОАО «Газпром нефтехим Салават» вся сырьевая база для нового комплекса находится на одной производственной площадке (это такие соединения как пропилен, бутанол, стирол), что при использовании новейшей технологии получения акриловой кислоты и акрилатов компании Mitsubishi, позволяет значительно увеличить эффективность и конкурентоспособность производства.

-

Лабораторию для подготовки специалистов-химиков для нужд будущего нефтехимического комплекса открыли в Находке Дальневосточный федеральный университет и ЗАО «Восточная нефтехимическая компания».

На базе находкинского колледжа ДВФУ открыто три новые специальности: «Лаборант химического анализа», «Машинист технологических насосов», «Аппаратчик (по направлениям нефтехимии)».

«Нефтехимический комплекс, заработав на полную мощность в 2018 году, обеспечит работой почти две тысячи человек. Мы заинтересованы в том, чтобы большую часть персонала завода составили приморцы, а не приезжие специалисты, поэтому уже сегодня создаем специализированные «Роснефть-классы» в школах Находки и активно сотрудничаем с Дальневосточным федеральным университетом», — комментирует представитель ЗАО «ВНХК» Наталья Чаплинская. -

Ярославская обл., 07.12.2011г.

Компания — ООО "Производство упаковочных материалов"

Инвестиции в проект — 85 млн рублей

Мощность производства — 400 тонн пленки в месяц

ООО "ПУМа" ("Производство упаковочных материалов"), резидент Переславского технопарка (Переславль-Залесский, Ярославская область),открыло производство биоразлагаемой полиэтиленовой плёнки промышленного и пищевого применения и плёнки медицинского назначения для изготовления контейнеров под инфузионные растворы.

В результате разложения пакета образуется углекислый газ, вода и биомасса - все эти компоненты безвредны для природы.

-

Тобольск, 25.11.2011г.

Продолжаем следить за строительством крупнейшего в России комплекса по производству полипропилена, ввод которого позволит РФ отказаться от импорта этого полимера.

Проект уже появлялся на страницах сайта - ссылка

Компания — СИБУР

Инвестиции в проект - 64 миллиарда рублей

Мощность комплекса - 500 000 тонн полипропилена в год

Ввод в эксплуатацию - 2013 год

На строительной площадке «Тобольск-Полимера» завершились доставка и монтаж негабаритного и тяжеловесного оборудования установки дегидрирования пропана.

Всего в сентябре – ноябре 2011 г. было смонтировано 40 единиц негабаритного и тяжеловесного оборудования, в том числе колонные и теплообменные аппараты, емкости, реакторы, модули блока непрерывной регенерации катализатора. Самый тяжелый агрегат, установленный в рамках программы, – модуль холодильной системы – весит 282 тонны.

Наибольшую сложность представлял монтаж блока непрерывной регенерации катализатора, состоявшего из 6 модулей общим весом более 700 тонн, длина самого габаритного модуля блока составила 53 метра. Монтаж проходил в сложных погодных условиях при температуре минус 15–18 градусов. Для подъема оборудования использовались два крана LIEBHERR грузоподъемностью 350 и 750 тонн.

-

Компания ТНК-ВР завершила очередную масштабную модернизацию масляного производства на своем дочернем предприятии ООО «ТНК смазочные материалы».

10 ноября, начальник производства ООО «ТНК Смазочные материалы» Иван Мирчев и главный инженер предприятия Евгений Голубев продемонстрировали представителям региональных СМИ ключевые производственные объекты, рассказали об этапах масштабной реконструкции.

Компания провела автоматизацию линии налива и включила в технологический процесс новую фильтровальную установку. Нововведения позволят в полном объеме удовлетворить потребности клиентов в фасованных гидравлических маслах с гарантированным классом чистоты 8–10. В результате комплексной модернизации производительность блока производства гидравлических масел увеличилась в три раза до 10,8 тонн в час. -

Компания — СИБУР Инвестиции в проект — 8,6 млрд. руб. Сроки реализации — 2009 — 2011гг. Пропускная способность — 1,5 млн. тонн ШФЛУ в год (с возможностью увеличения до 2 млн. тонн)

Сегодня состоялся официальный ввод в опытно-промышленную эксплуатацию наливной эстакады по транспортировке широкой фракции легких углеводородов (ШФЛУ) – продукта переработки попутного нефтяного газа, используемого в качестве сырья в нефтехимической отрасли.

В результате газоперерабатывающие заводы "СИБУРа" в ЯНАО объединены единой сетью транспортировки продуктов переработки попутного нефтяного газа.

Ввод в эксплуатацию терминального комплекса в Ноябрьске до 20% расширяет транспортные возможности по доставке ШФЛУ из ЯНАО на газофракционирующие мощности, расположенные в Уральском федеральном округе, дополняя существующие железнодорожные и трубопроводные транспортные каналы.

-

Завод «Уралпластик-Н» стал одним из инновационных свердловских предприятий, инвесторами которого выступило ОАО «Роснано» (общий бюджет проекта - 2,55 млрд рублей).

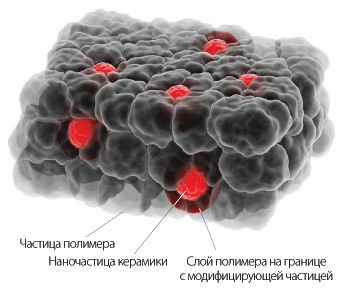

К 2012 году компания намерена наладить производство гибкой упаковки для хранения пищевых продуктов с использованием нанокомпозитов, что делает упаковку очень легкой (всего 5% от веса продукта), а отходов от такой упаковки будет гораздо меньше, чем от ее аналогов. Производить упаковку намерены в гигантских масштабах: 1 тыс. 800 тонн в месяц, что примерно означает 650 млн упаковок с уже готовой продукцией.В рамках проекта ЗАО «Уралпластик-Н» реализовал три ноу-хау: Производство нанокомпозитов Введение их в состав пленок Производство пленок, модифицированных нанокомпозитами

схема строения полимерной упаковки, модифицированной нанокомпозитами

-

В октябре в Саранске открыт завод по производству изделий для кабельной промышленности — пероксидосшиваемых полупроводящих полиэтиленовых компаундов для изоляции силовых кабелей напряжения до 35 кВ.

Это первый в России и вообще на территории СНГ завод подобного типа, до этого компаунды только импортировались.

Инвестиции (частные и государственные) — 166 млн рублей.

Число рабочих мест — 200.

Объем производства — 40% потребностей российского рынка.

-

Ижорские заводы, входящие в Группу ОМЗ, завершили изготовление реактора гидроочистки ДС-302 для нефтеперерабатывающего комплекса ОАО «ТАИФ-НК» (Республика Татарстан, г.Нижнекамск).

-

Торжественная церемония закладки первого камня в основание нового завода минеральных удобрений состоялась в Менделеевском районе Татарстана.

Основные инвесторы проекта — Правительство Татарстана в лице Инвестиционно-венчурного фонда республики и Внешэкономбанк.Объем капитальных вложений в строительство оценивается в сумму до $1,6 млрд.

Проект строительства комплекса по производству аммиака, метанола, гранулированного карбамида и аммиачной селитры реализуется на базе действующего производственного комплекса, принадлежащего ОАО «Аммоний». Комплекс будет включать совмещенный агрегат аммиака/метанола мощностью 717,5 тыс. тонн аммиака (без производства метанола) в год, или 455 тыс. тонн аммиака и 238 тыс. тонн метанола, а также агрегата гранулированного карбамида мощностью 717,5 тыс. тонн в год. Мощность действующего производства аммиачной селитры планируется довести до 450 тыс. тонн в год.

-

12 октября на промышленной площадке химической компании «Метафракс» в г. Губаха Пермского края состоялось открытие нового производства уротропин. Установка станет одной из самых современных в Европе, сохранив за «Метафраксом» статус единственного российского производителя уротропина. Стоимость проекта составила 765 млн рублей.

Уротропин используется в производстве пластмасс,синтетического каучука, лаковых пленок; в медицине,как антисептик; в аналитической химии для приготовления буферных растворов,для микрокристаллоскопического открытия ряда ионов; в пищевой промышленности; в пиротехнике.

Объем нового производства уротропина на «Метафраксе» составит 20 тыс. тонн в год. Существующие мощности компании позволяют ежегодно выпускать порядка 15 тыс. тонн продукта. В перспективе после реконструкции совокупная мощность двух установок должна возрасти до 35 тыс. тонн.

"Метафракс" - одно из самых динамично развивающихся химических предприятий в современной России, крупнейший производитель метанола и его производных.

-

г. Тобольск, 21.09.2011г.

На «Тобольск-Нефтехиме» завершена реконструкция установки по производству метил-трет-бутилового эфира (МТБЭ). В результате объемы производства метил-третбутилового эфира будут увеличены со 120 до 150 тысяч тонн в год.

Проект включал в себя модернизацию насосного, теплообменного оборудования и замену адиабатического реактора на изотермический.

Контракт на реконструкцию установки был заключен с компанией Sulzer («Зульцер»), специалисты которой провели проектные работы и рассчитали возможность увеличения мощности установки в части ректификации. Подготовка проекта и материального баланса, как и сама реконструкция, были проведены своими силами в сжатые сроки. Весь цикл модернизации занял 20 дней. -

Тульская обл., 21.09.2011г.

ОАО «Пластик» (Узловая, Тульская область, входит в «СИБУР») завершил проект расширения мощностей по выпуску стирола стоимостью более 300 млн рублей.

После модернизации мощности завода по выпуску стирола увеличились в 1,5 раза — до 60 тыс. тонн в год. Производство стирола является частью производственной цепочки «Пластика» по выпуску полистирола и АБС-пластиков.

В ходе модернизации реконструированы пароперегревательная печь и ректификационная колонна, проведена замена пароэжекторных установок на современные жидкостно-кольцевые вакуумные системы.

Новые технологии позволили улучшить ряд экологических параметров производства. В частности, замена обычных горелок на инжекционные снизила выбросы диоксида азота и оксида углерода.

Кроме того, «Пластик» вложил в реализацию экологической программы в 2010-2011 годах 39 млн рублей. На предприятии внедрена автоматизированная система контроля, управления и защиты технологического процесса и оборудования с применением микропроцессорной управляющей техники. -

Основные инвестиции «Томскнефтехим» направил на развитие производства полипропилена. В частности, была реализована заключительная стадия перевода производства на титано-магниевый катализатор для увеличения объемов выпуска продукции. Кроме того, была проведена модернизация фасовочно-отгрузочных линий, что позволит повысить качество упаковки, использовать паллетирование и увеличить скорость отгрузки.

«Томскнефтехим» также провел масштабную модернизацию внутренних устройств колонны выделения этан-этиленовой фракции К-11 производства мономеров. Кроме того, проведена подготовка к монтажу эффективного пластинчатого теплообменного оборудования.

На второй нитке производства полиэтилена внедрена автоматизированная система управления технологическим процессом, проведена реконструкция сливо-наливной железнодорожной эстакады и многое другое.

Так же «Томскнефтехим» приступил к выпуску новой марки полипропилена, а это высокая термостабильность расплава и стойкость к термоокислительному старению предоставляет переработчикам возможности по производству продукции с новыми характеристиками по прочности и долговечности.

Продукт расширит линейку марок общего назначения компании и будет применяться при изготовлении изделий технического и бытового назначения: геотекстиля, ковровой подкладки, строповочных материалов, тканых мешков, эластичной упаковки и игрушек. -

г. Нижнекамск, 25.08.2011г.

Производительность установки: 8 тонн в час.

Инвестиции в проект: более 600 млн рублей.

Продукция проекта: бутилкаучук и галобутилкаучук

На заводе бутилового каучука ОАО «Нижнекамскнефтехим» произведен торжественный пуск в эксплуатацию третьего агрегата выделения и сушки каучука «Велдинг».

Пуск новой машины откроет перспективы наращивания производства галобутилкаучуков до 100 тыс. тонн в год и суммарно бутилкаучука — до 200 тыс. тонн в год.

Капитальные вложения в строительство третьего агрегата составили более 600 млн рублей.

«Нижнекамскнефтехим» в 2004 году первым в России освоил производство галобутилкаучуков. Компания стала третьим в мире и первым в России производителем ГБК.

Внедрение новой технологии проводилось по классической схеме: создание технологии в научно-исследовательских лабораториях, отработка процесса на пилотной установке, испытание опытных образцов — на отечественных шинных заводах, освоение в промышленном производстве. Параллельно с освоением технологии производства ГБК была отработана и технология получения брома, аналогов которой в России также не существовало.

Добавить новость

можно всем, без премодерации, только регистрация