-

ТАИФ построит в Татарстане завод по производству 10 тыс. тонн биопластика в год, полученного на основе побочного продукта производства сахара из свеклы. Объем инвестиций оценивается в 90 млн евро.

Соответствующее соглашение группа подписала с итальянской компанией Bio-on S.p.A. в Москве.

Bio-On S.p.A., итальянская компания по интеллектуальной собственности, работает в секторе биопластиков, проводя прикладные исследования и разработки современных технологий биоферментации в области экологически устойчивых и полностью естественно биологически разлагаемых материалов.

Bio-On разработала эксклюзивный процесс производства семейства полимеров, именуемых ПГА (полигидроксиалканоаты) из сельскохозяйственных отходов, включая мелассу и сироп сахарного тростника и сахарной свеклы. Полученный таким образом биопластик способен заменить основные семейства традиционных пластмасс с точки зрения производительности, термомеханических свойств и универсальности.

-

В день празднования Дня Карачаево-Черкесии и дня города Черкесска в республики открылся первый на Северном Кавказе современный завод для хранения и сортировки твердых бытовых отходов.

Новый объект позволит сократить на 27% количество отходов, подлежащих захоронению, производить предварительную сортировку, а это 40000 тонн ТБО в год. Кроме того, работа полигона уменьшит негативное воздействие на окружающую среду, обеспечит новыми рабочими местами.

-

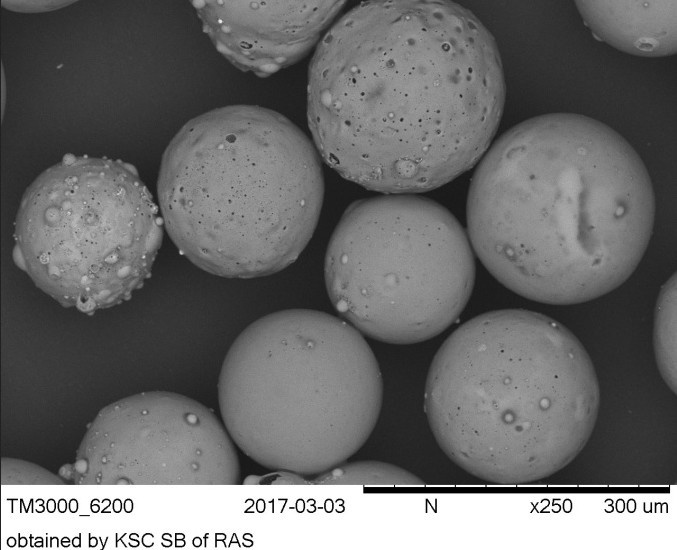

Ученые ФИЦ «Красноярский научный центр СО РАН» и Сибирского федерального университета разработали экономичный метод отверждения жидких радиоактивных отходов с высоким содержанием цезия и стронция. Утилизация происходит в щелочной среде при относительно низкой температуре с использованием алюмосиликатных микросфер, выделенных из летучих зол от сжигания угля. Результаты исследования опубликованы в журнале Journal of Nuclear Materials.

При работе предприятий по переработке уже использованного ядерного топлива и при выводе из эксплуатации ядерных реакторов на быстрых нейтронах образуются большие объемы щелочных радиоактивных отходов, содержащих радионуклиды цезия и стронция. Существующие технологии отверждения предварительно снижают их активность с помощью селективного извлечения радионуклидов. Это приводит к появлению вторичных радиоактивных отходов. Такая многостадийная переработка ресурсозатратна и не всегда эффективна.

Красноярские химики предложили новый подход, который позволяет в одну стадию перевести содержащиеся в отходах радионуклиды цезия и стронция в нерастворимую минералоподобную форму и одновременно снизить их концентрацию в растворе.

-

Дан старт строительству Красносулинского межмуниципального экологического отходоперерабатывающего комплекса (МЭОК).

Красносулинский МЭОК будет обслуживать 13 муниципальных образований: города Гуково, Донецк, Зверево, Каменск-Шахтинский, Новошахтинск, Шахты, а также Белокалитвинский, Каменский, Константиновский, Красносулинский, Октябрьский, Родионово-Несветайский и Усть-Донецкий районы.

В состав комплекса войдут полигон захоронения твердых коммунальных отходов и мусоросортировочный комплекс мощностью 250 тыс. тонн в год.

Всего в Красносулинский МЭОК, помимо этого объекта, войдет 9 мусороперегрузочных станций.

Инвестором отходоперерабатывающего комплекса выступает ООО «Экострой-Дон», общий объем инвестиций — 1,2 миллиарда рублей.

Завершить строительство Красносулинского межмуниципального экологического отходоперерабатывающего комплекса планируется в 2019 году.

-

Завод, расположенный на 9 км Велижанского тракта, предназначен для приема и сортировки твердых коммунальных отходов. Проект реализовала компания «Тюменское экологическое объединение» в рамках концессионного соглашения, заключенного в 2014 году с региональным правительством. Объем инвестиций в строительство предприятия составил 1,7 млрд рублей. На заводе, который полностью соответствует государственным экологическим стандартам, создано 300 новых рабочих мест.

Максимальная проектная мощность завода — 90 тонн отходов в час. Современное оборудование позволяет сортировать отходы на стеклянные, пластиковые и металлические. Реализация проекта позволит снизить поток отходов, направляемых на захоронение на полигон, до 60%.

-

©Видео с youtube.com/ https://www.youtube.com/embed/3oU4Ud53Vl4

-

Компания «МАГ Груп» открыла в Нижегородской области полностью автоматизированный мусоросортировочный комплекс, расположеный на полигоне ТКО МАГ-1 вблизи Дзержинска. Проектная мощность, на которую комплекс должен выйти через месяц-полтора, составляет 470 тысяч тонн в год. На объекте будет осуществляться только сортировка мусора, переработка не предполагается. После прохождения комплекса на захоронение пойдут лишь непригодные для дальнейшей переработки фракции. Объем отсортированного мусора, по расчетам, будет составлять порядка 30%. При этом стоит отметить, что общий объем отходов так называемого нижегородско-дзержинского кластера составляет 740 тысяч тонн в год, что составляет примерно половину всего мусора области.

Объем инвестиций в создание мусоросортировочного комплекса составил 1,2 млрд рублей.

Комплекс полностью автоматизированный. Ручной труд присутствует только на входном контроле для того, чтобы исключить попадание нежелательных предметов, которые могут испортить линию. Они идут на захоронение. Далее происходит отсеивание органических фракций и мелких фракций, которые также идут на захоронение. Затем поток разделяется на пластиковые отходы и непластиковые отходы. Пластик делится на различные его виды, непластик — на картон, бумагу, железо и алюминий.

-

Уральский турбинный завод (холдинг «РОТЕК») разработал первую российскую турбину для мусоросжигательных заводов — Кп-77-6,8. Это даёт возможность отказаться от применения дорогостоящего оборудования зарубежных производителей в пользу отечественных технологий. Более того, благодаря применению технологий прогностики холдинга «РОТЕК», новая турбина получила высочайший уровень надежности.

В отличие от традиционных электростанций, производительность мусоросжигательных заводов измеряется не только в Ваттах электрической мощности, но и в тоннах перерабатываемого мусора. В случае сбоя на генерирующем оборудовании, потребители могут получить электроэнергию от других генерирующих объектов, однако нехватка мощностей по переработке мусора подобным образом компенсирована быть не может.

Новая машина УТЗ сконструирована в одноцилиндровом исполнении, обладает мощностью в 75 МВт, что достаточно для энергоснабжения 80 тысяч квартир. В её основе лежат проверенные в эксплуатации конструктивные решения и современные запатентованные технологии.

-

Костромской завод «ВолгаСтрап» (входит в группу компаний «Specta») запустил четвертую линию производства полиэстеровой упаковочной ленты. Новая линия вывела компанию в лидеры и сегодня она занимает 3 место (15 тысяч тонн в год) по производству полиэстеровой и стальной ленты в Европе. Благодаря новому производству, создано дополнительно 20 рабочих мест.

Сырьем для ПЭТ ленты служат использованные пластиковые бутылки, которых перерабатывается 1,5 миллиона в день. Для сравнения, костромичи выбрасывают ежедневно 300-400 тысяч таких бутылок. Так предприятие вносит свой вклад в экологию региона и страны в целом.

Сегодня полиэстеровая лента считается одним из самых современных и востребованных упаковочных материалов. Промышленные предприятия отказываются от старых способов упаковки в пользу полиэстеровой и стальной лент. В компании уже прогнозирует динамику роста потребления ПЭТ-ленты. Высокое качество упаковки отметили также в Российском союзе поставщиков металлопродукции.

-

На территории, прилегающей к городской свалке Петропавловска-Камчатского, приступили к реализации инвестиционного проекта по строительству комплекса по сбору и переработке вторичных ресурсов мощностью 120 тысяч тонн отходов в год.

Инициатором проекта выступает ООО «Феникс». Заявленный объём вложений в строительство мусороперерабатывающего комплекса составляет 300 млн рублей.

На главной свалке краевого центра ежегодно складируется порядка 180-200 тысяч тонн мусорных отходов. Строительство и ввод в эксплуатацию нового завода позволит отказаться от утилизации мусора путём захоронения бытовых отходов на полигонах и избежать загрязнения окружающей среды.

В результате реализации проекта будут созданы порядка 70 рабочих мест.

-

В Волгодонске, в районе полигона твердых бытовых отходов состоялась символическая закладка первого камня в основании мусороперерабатывающего комплекса. Всего же в ближайшие несколько лет донские власти планируют строительство восьми таких мусороперерабатывающих комплексов.

Волгодонский межмуниципальный экологический отходоперерабатывающий комплекс будет обслуживать 10 близлежащих муниципальных образований, и как заверяют его строители, а в дальнейшем операторы — представители группы компаний «Чистый город» (г. Волжский) — «это позволит достичь доли утилизации и обезвреживания отходов до 60%. Этот показатель один из самых высоких в России».

Объем предполагаемых инвестиций — около одного миллиарда рублей. Объект строится на средства ГК «Чистый город» с привлечением средств Ростовской АЭС.

-

Систему безотходного производства запустили в одном из цехов Челябинского электрометаллургического комбината. К реализации проекта шли с 2015 года и спустя три года запустили линию по переработке мелкой пыли, полученной от производства ферромарганца. Сейчас в переработку отправляется марганцевая пыль из газоочисток цеха № 7, линия производит до 600 тонн готовой продукции в сутки. Проблема была в том, что раньше эта пыль уходила в воздух, затем, когда все печи оснастили газоочистками, стало непонятно, куда её девать, так как собранную пыль нельзя просто вывалить на свалку.

Суть технологии в том, что собранную газоочистками пыль, которая представляет из себя мелкую фракцию марганцевой руды, прессуют и снова отправляют в производство. Загружать пыль в печь напрямую было нельзя, так как она снова попадала в газоочистку. До 2015 года технологии прессования этой пыли не существовало. Ее разработали специально на Челябинском предприятии.

-

Ученые Национального технологического исследовательского университета «МИСиС» разработали технологию термической утилизации промышленных и бытовых отходов, которая позволит перерабатывать мусор без вредных выбросов и при этом получать тепло- и электроэнергию.

Опытный образец уже прошел первые производственные испытания. Основное преимущество новой технологии — отсутствие вторичных отходов. Как говорят разработчики, она поможет решить вопросы с мусорными полигонами и справиться с новыми бытовыми отходами.

Так, небольшая печь позволяет перерабатывать более 170 тысяч тонн твердых бытовых отходов в год и производить 34 тысячи тонн шлака, из которого можно делать дорожный гравий и плиты, тротуарную плитку или материалы для теплоизоляции. Одновременно образуется металлический сплав, концентрат цветных металлов, и это тоже товарный продукт.

В котле-утилизаторе установки за час вырабатывается до 2,5 тонны энергетического пара, а в год — более 432 тысяч тонн. Это позволяет производить более 4320 МВт электроэнергии, что сопоставимо с энергозатратами небольшого города.

Для широкого внедрения проекта требуются инвестиции, но его окупаемость не превышает трех лет, что превосходит мировые практики в области утилизации отходов, утверждают разработчики. Технологию можно доработать за два года. Для создания и запуска завода, использующего эту инновацию, по предварительным оценкам, необходимо около 80 миллионов евро.

-

На Челябинском электрометаллургическом комбинате введен в эксплуатацию комплекс по окомкованию.

До сих пор метод жесткой экструзии еще никогда не применялся на российских предприятиях. Первопроходцем стал Челябинский электрометаллургический комбинат, внедривший у себя данный метод окомкования пыли при производстве ферросиликомарганца.

До недавнего времени мощности комбината не могли обеспечить полное вовлечение отсевов руд и в больших объемах использовать мелкие руды, закупаемые из-за рубежа. Новый комплекс по окомкованию обеспечивает вовлечение в производство как накопленных мелких классов минерального сырья, так и дешевое покупное сырье.

На следующем этапе ЧЭМК приступит к рекультивации накопленных отвалов.

Переход к безотходному производству является частью масштабной программы экологической модернизации предприятия, которая реализуется с 2007 г. В программу заложено порядка 9 млрд рублей.

В начале 2017 г. ЧЭМК открыл участок по уплотнению микрокремнезема. В таком виде он превращается в ценный строительный материал, который может использоваться при производстве влагостойкого бетона и асфальта. Таким образом, комбинат превратил собственные отходы в товарную продукцию, которая пользуется большим спросом у клиентов из Японии и ОАЭ.

-

Пеллетный цех запущен в посёлке Кыддзявидз Прилузского района. Линия по переработке опилок в пеллеты установлена в 2017 году. Её мощность — до 50 тысяч тонн биотоплива в год, объёмы утилизации древесных отходов — до 100 тысяч кубометров ежегодно. Часть продукции обеспечит местный рынок (существующая сегодня потребность — не более 10 тысяч тонн в год), остальная будет реализовываться за пределами республики, в том числе пойдёт на экспорт в страны Евросоюза.

Завод построен в рамках инвестиционного проекта компании «Лузалес». Срок реализации — до 2023 года, общий объём инвестиций — 882 млн рублей. Сейчас на производстве трудятся свыше 300 человек, большинство из них — местные жители.

-

В Великолукском районе Псковской области заработал крупнейший на Северо-Западе России завод по переработке биологических отходов. В сутки предприятие может перерабатывать 150 тонн отходов, производство автоматизировано. Сырье для переработки принимается с мясокомбинатов, животноводческих комплексов, ферм и личных подсобных хозяйств всего Северо-Запада России. Под воздействием высокой температуры оно высушивается, стерилизуется и измельчается. Конечный продукт — жир и мясо-костная мука — широко применяются в косметологии, фармакологии, парфюмерной промышленности и при производстве биоудобрений.

Стоимость объекта — 1,2 млрд рублей, при этом государственная поддержка составила 180 млн рублей. На производстве занято 250 человек.

Комплекс построен в соответствии с самыми жесткими российскими и экологическими стандартами — инфраструктура включает в себя обязательные дезбарьеры, автономную котельную и автомойку. Благодаря уникальному оборудованию (рекуперативный термический окислитель) на предприятии все летучие органические вещества уничтожаются при 950 градусах. Также это дает возможность получать горячую воду для работы завода.

-

В посёлке Плюсса состоялось открытие комбината по переработке пластика полного цикла Плюсский перерабатывающий комбинат (ООО «ППК»). Полный цикл представляет собой сбор пластика, его сортировку и мойку. Затем пластиковые отходы проходят грануляцию и экструзию. На заводе перерабатываются отходы 5-го уровня, не относящиеся к опасной категории, которые поступают из магазинов, заводов и фабрик. Есть несколько стадий переработки, в зависимости от загрязнения, цвета и так далее.

На комбинате создано 30 рабочих мест. Общий объем инвестиций составил порядка 60 млн рублей.

Производственные мощности комбината позволят перерабатывать пластиковые отходы со всей территории Псковской области. С открытием первой очереди производства будет перерабатываться более 2,5 тыс тонн в год отходов использованного пластика и производиться более 100 видов товарной продукции различного назначения: пленка, рукава для фасовки, пакеты и другое.

Также предприятие занимается производством пленки с рисунками — по заказу клиентов (например, скатерти для дачи). В планах — открыть цех по производству пластиковых (ПЭТ) бутылок и выпускать синтетическую нить. Вся продукция экологически чистая и после эксплуатации ее можно заново перерабатывать до 7 раз.

-

Эксперимент по введению раздельного сбора мусора стартовал в городе Ставрополе.

«Контейнеры уже устанавливают в Олимпийском и Перспективном микрорайонах Ставрополя. Всего поступило 200 контейнеров. (…) Собранный пластик будет отправляться на переработку для вторичного использования на мусороперерабатывающий комплекс», — уточняется в сообщении.

Ранее в Ставрополе проводился эксперимент по отдельному сбору пластика — одна из организаций на выигранный грант устанавливала в городе металлические сетки для пластиковых отходов, после завершения реализации проекта эти контейнеры убрали. Теперь регоператор планирует запустить акцию по пропаганде раздельного сбора мусора, если опыт будет успешным — в городе установят контейнеры для стекла и макулатуры.

«Можно назвать это экспериментом, мы начинаем с города Ставрополя, проанализируем всю информацию, отношение жителей к этой системе и в перспективе — распространим опыт и на другие территории. В 2019 году начнем масштабную кампанию по пропаганде — это будут акции, информационные сообщения», — отметили в компании.

Контейнеры предназначены для сбора пэт-бутылки, а также флаконов из-под бытовой химии: шампуней, гелей для душа, средств для мытья посуды и других. Пробки и крышки бросать в контейнер не рекомендуют. Из собранного и переработанного пластика в перспективе можно изготавливать материал для тротуарной плитки, синтепона, хозяйственной тары.

ООО «ЭКО-Сити» стал первым региональным оператором по обращению с ТКО в Ставропольском крае и начал работу в январе 2018 года. В зону ответственности регоператора входят шесть районов, четыре городских округа и город Ставрополь.

-

В Орле введен в эксплуатацию комплекс по переработке отходов АО «ЭкоСити» cтоимостью около 360 млн рублей.

Новый объект позволит вести прием всех образующихся твердых коммунальных отходов на территории Орла и Орловского района в объеме до 150 тыс. тонн, а также районных центров региона в радиусе до 150 км, это не менее 200 тыс. тонн. Новое предприятие предполагает создание до 260 дополнительных рабочих мест.

-

В особой экономической зоне (ОЭЗ) «Тольятти» начала работать «Тольяттинская бумажная фабрика» (ТБФ). Это первое предприятие в Самарской области, ориентированное на переработку макулатуры и последующий выпуск бумаги и картона для гофроупаковки. В перспективе компания «ТБФ» планирует занять до 3% российского рынка изготовления бумаги из макулатуры.

Фабрика стала восьмым запущенным заводом в ОЭЗ «Тольятти» и третьим работающим предприятием на площадке из неавтомобильной отрасли. Стоимость реализации первой очереди проекта составляет более 500 млн рублей.

Ежегодно на ТБФ будет перерабатываться до 45 тысяч тонн макулатуры, из которой будет производиться до 42 тысяч тонн бумаги для гофрирования и картона. Сырье для работы будет закупаться в первую очередь у местных предприятий, включая резидентов ОЭЗ.

«Мы запустили бумагоделательную машину — основу производственного комплекса. Впереди еще много дел: предусмотрено открытие собственных складских, логистических и ремонтных помещений. После запуска всех трех очередей фабрики, здесь будет работать 150 человек», — рассказал представитель ООО «ТБФ».