-

В 2021 году в Санкт-Петербурге открылся Завод сварочных материалов DEKA, основная продукция производства — полированная сварочная проволока.

© deka-svarka.ru Хотим рассказать немного про историю компании. Компании DEKA более 14 лет работает на рынке сварочных материалов. Все эти годы компания занималась импортом сварочной проволоки и расходных материалов, стремительно развивалась, занимая лидирующие позиции в этом сфере. Бренд DEKA стал узнаваемым и является сегодня одним из лидеров российского рынка с широкой сетью складов по всей стране. Открытие завода по производству сварочной проволоки стало логическим продолжением в развитии компании ДЕКА. Открытие завода в Санкт-Петербурге позволило производить продукцию для внутреннего потребления, локализовать бизнес, создать новые рабочие места, налоговые отчисления, также это открывает перспективу экспорта продукции в другие страны, — все это делает экономику страны устойчивее и стабильнее. Открытие собственного предприятия на территории России позволило компании ДЕКА масштабировать компанию, получить более устойчивую позицию на рынке, диверсифицировать риски из-за стремительно меняющихся условий, снизить зависимость от иностранных партнеров. Известность и высокое качество продукции бренда DEKA сыграло на руку собственной продукции, а большое количество партнеров по всей России и в ближайшем зарубежье позволило быстро настроить каналы сбыта полированной проволоки DEKA.

-

По эксплуатационным показателям она превосходит ушедшие зарубежные аналоги.

Ранее проволоку для сварочных работ поставляли преимущественно из-за рубежа.

© www.mos.ru -

Белорецк, Россия — 18 июля 2022 года — ПАО «Мечел» (NYSE: MTL, MOEX: MTLR), ведущая российская горнодобывающая и металлургическая компания, сообщает о запуске на Белорецком металлургическом комбинате восьми волочильных станов для производства проволоки стоимостью более 500 млн рублей. Всего по проекту в цехах комбината установлено 12 новых высокопроизводительных станов. Общие инвестиции составят 1,5 млрд рублей.

БМК начал реализацию инвестиционного проекта по модернизации сталепроволочно-канатного производства в 2016 году. Проект планируется завершить до конца 2023 года. Он предусматривает масштабное техническое перевооружение сталепроволочных цехов с установкой новых волочильных машин и вспомогательного оборудования, а также реконструкцию оборотных циклов воды и установку новой станции очистки сточных вод сталепроволочно-канатного производства.

-

11 марта

https://365news.biz/wp-content/uploads/2020/03/1568402757_01631096780_600x0_80_0_0_cf37f761aad7bf1b74b29db5b643fdfc.png © 365news.biz

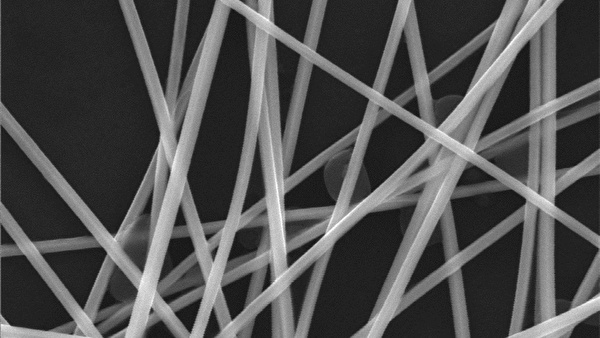

https://365news.biz/wp-content/uploads/2020/03/1568402757_01631096780_600x0_80_0_0_cf37f761aad7bf1b74b29db5b643fdfc.png © 365news.bizНовый вид нанопроволоки создали ученые Томского политехнического университета (ТПУ) совместно с коллегами из КНР и Германии. Свойства проволоки позволяют изготавливать из нее уникальные прозрачные электроды для гибкой электроники и солнечной энергетики. Результат был получен в ходе исследования новых методов синтеза наноструктур. Статья об исследовании опубликована в журнале Nanomaterials.

-

13 ноября

ПАО «Магнитогорский металлургический комбинат», ОАО «ММК-МЕТИЗ», ООО «ММК-ИНДУСТРИАЛЬНЫЙ ПАРК» совместно с ООО «Тервинго» в рамках международной промышленной выставки «Металл-Экспо 2019», подписали соглашение о сотрудничестве.

Соглашение предусматривает совместную работу, направленную на создание производства высокопрочной стальной проволочной продукции, используемой в качестве армирующего элемента в конструкции шин и прочих технологических изделий. Проект планируется реализовать на территории индустриального парка ММК в Магнитогорске.

Общая инвестиционная стоимость проекта оценивается в 8 млрд. руб. Размер требуемых финансовых ресурсов составляет 2,5 млрд руб., снижение достигается за счет синергетического эффекта от взаимодействия сторон, включая привнесенные компетенции и стоимость существующих активов.

-

В сортовом цехе Магнитогорского петалургического комбината завершился капитальный ремонт двухниточного мелкосортно-проволочного стана 170. Одновременно с ремонтом были проведены работы по реконструкции агрегата.

В рамках модернизации стана, проведенной в мае-июне этого года, реконструирована нагревательная печь, произведена замена линии водяного охлаждения, а также замена всех вентиляторов линии STELMOR на новые, более производительные. Модернизация охлаждающего роликового конвейера — ключевой элемент реконструкции, позволяющий достичь главной цели проекта — придать особые свойства катанке с высоким содержанием углерода (0,45-0,85% С) получить сорбитизированный пластинчатый перлит 1-2 балла.

-

11 мая

Компания «Северсталь-метиз» (метизный сегмент ПАО «Северсталь») в I квартале 2018 года отгрузила рекордный продукции в адрес зарубежных клиентов.

«Северсталь-метиз» увеличил отгрузки на экспортные рынки в январе-марте текущего года на 44 процента по сравнению с аналогичным периодом 2017 года, что стало рекордным показателем по объемам отгрузки за последние пять лет. Большая часть потребителей экспортной продукции находятся в странах Европейского Союза. Наиболее востребованными у потребителя стали продукты из высокоуглеродистых марок стали (стабилизированные пряди, канаты, пружинная проволока).

«Наша компания активно развивает экспортные поставки и расширяет рынки сбыта. Качество продукции „Северсталь-метиза“ непрерывно совершенствуется и соответствует требованиям европейских потребителей, что и стало залогом успеха в области продаж на экспортном рынке. Мы продолжим заниматься развитием продуктовой линейки для экспортного рынка», — подчеркнул коммерческий директор «Северсталь-метиза» Сергей Виноградов.

-

06 июля

06 июля

АО «Чепецкий механический завод» (г. Глазов, входит в Топливную компанию Росатома «ТВЭЛ») отгрузило ООО «НПП «Наноэлектро» опытную партию токопроводящей жилы для обмоточного жаростойкого провода ПОЖ-700. Этот провод применяется в системе управления и защиты водо-водяных энергетических атомных реакторов (ВВЭР).

Новая продукция ЧМЗ представляет собой проволоку прямоугольного сечения, произведенную из медного сплава. Технология изготовления нового продукта была разработана ООО «НПП «Наноэлектро» и внедрена специалистами завода на мощностях и уникальном современном оборудовании цеха по производству сверхпроводящих материалов, созданного в рамках участия ЧМЗ в выполнении работ для Международного проекта ИТЭР.

-

28 ноября

28 ноября

Белорецкий металлургический комбинат" (БМК, входит в Мечел) начал производство импортозамещающей нержавеющей проволоки. Первые опытные партии продукции общим объемом 10 т отгружены отечественным и зарубежным потребителям.

Новая продукция БМК производится в кооперации с заводом Ижсталь (входит в Мечел), который поставляет комбинату нержавеющую марку стали AiSi 304, выплавляемую по зарубежному стандарту.

Проволока способна заменить на отечественном метизном рынке импортные аналоги. Высокие эксплуатационные характеристики позволяют применять эту продукцию в различных сферах, где требуются коррозионная устойчивость и жаростойкость: в горнорудной, нефтегазовой и химической, транспортной, машиностроительной и строительной, энергетической, пищевой и фармацевтической промышленности. Из нее производят узлы и детали машин, спецтехники и оборудования, различные сетки, тросы и канаты, крепежные изделия. Также проволока используется в устройстве фильтров, просеивателей, смесителей, измельчителей.

-

25 июня

Белорецкий металлургический комбинат (входит в Группу «Мечел») — один из основных российских производителей метизов — увеличил поставку шарикоподшипниковой проволоки на внутренний рынок. За пять месяцев текущего года рост реализации данной продукции составил 6% по сравнению с аналогичным периодом 2014 года.

Повышенный спрос на материал обусловлен импортозамещающей политикой отечественных предприятий и переходом на закупки материалов российского производства.

Белорецкий металлургический комбинат является единственным отечественным производителем проволоки диаметра — от 1,9 мм до 11,4 мм для производства компонентов подшипников, применяемых практически во всех авиационных, автомобильных узлах, а также в различных приборах. БМК поставляет материал 15 подшипниковым заводам России. Доля БМК в поставках шарикоподшипниковой проволоки составляет 90%, остальное приходится на зарубежных производителей.

За пять месяцев текущего года Белорецкий металлургический комбинат реализовал более 1100 тонн шарикоподшипниковой проволоки, что на 6% больше, чем за аналогичный период 2014 года.

«Подшипники, изготовленные из продукции нашего комбината, имеют широчайшую область применения: от бытовых электроприборов до космических кораблей. Особо в шарикоподшипниковой проволоке БМК нуждаются заводы, которые производят детали для предприятий высокотехнологичных отраслей, например, для авиастроения. К их продукции предъявляются повышенные требования: она должна быть изготовлена из материалов, сделанных по российским стандартам и с указанием конкретного производителя», — отметил генеральный директор ОАО «БМК» Виктор Камелин.

-

30 октября

- Проволока из титанового сплава для навивки пружин

-

30 октября

- Проволока из титанового сплава для навивки пружин

-

13 октября

На Волгоградском высокотехнологичном заводе НПО СПЛАВ-Ти освоено производство титановой сварочной проволоки 2В, ПТ7М, ВТ1-00св по ГОСТ 27265-87. Введены в эксплуатацию станки порядной компьтерной намотки титановой проволоки на еврокассеты. Прдукт предназначен для судостроительной отрасли России. Заключен контракт и задана в производство первая промышленная партия проволоки для ОАО "ПО СЕВМАШ".

ВИДЕО:

НОВОЕ ВИДЕО:

-

- Завод НПО СПЛАВ-Ти

08.10.2012г. ТИТАНОВАЯ ДОЛИНА В ВОЛГОГРАДЕ.

В Волгограде на новом заводе ООО «НПО СПЛАВ-Ти» запущено производство титанового крепежа из сплава ВТ16 методом холодной высадки на высоко производительных прессах автоматах. Завод обеспечивает авиастроительные заводы высокопрочным крепежом из титанового сплава ВТ16 по отраслевым стандартам и судостроительные заводы титановой сварочной проволокой. Аналогов технологии за рубежом нет. Нам есть чем гордиться!!!