-

12 ноября

© www.vedomosti.ru Это событие стало ответом на растущую потребность Новотроицкого трубопрокатного завода в материалах, способных противостоять механическому истиранию при высоких температурах. Ранее такие сплавы импортировались из-за границы, но удорожание логистики подтолкнуло трубников обратить внимание на внутренний рынок.

-

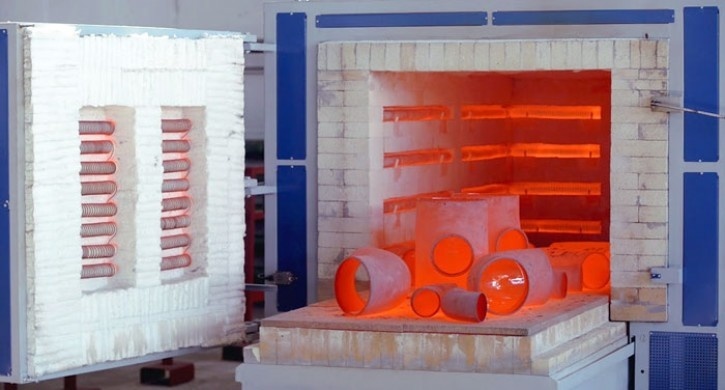

Челябинский трубопрокатный завод (ЧТПЗ) и компания ТМК Трубопроводные решения, входящие в Трубную Металлургическую Компанию (ТМК), освоили промышленную технологию термообработки труб большого диаметра (ТБД). Обработанные трубы, обладающие улучшенными эксплуатационными характеристиками, будут использоваться для строительства сложных трубопроводов.

© www.metalinfo.ru На производственных площадках ЧТПЗ успешно термообработана опытно-промышленная партия объемом 200 тонн. Процесс снижает остаточные напряжения, возникающие при формовке труб диаметром 508 и 813 мм, минимизируя риски при монтаже и эксплуатации, что позволяет ускорить ввод трубопроводов в строй. Для этого были разработаны новые технологические и логистические решения, такие как оптимальная схема расположения труб на ложементах и подбор временного и температурного режима.

-

07 октября

07 октября

© pntz.tmk-group.ru Первоуральский новотрубный завод (ПНТЗ), входящий в Трубную Металлургическую Компанию (ТМК), наращивает производство собственного трубопрокатного инструмента и запасных частей. Благодаря внедрению нового металлообрабатывающего оборудования ремонтно-механический цех предприятия увеличил сортамент и улучшил качество выпускаемой продукции, повысил производительность и автоматизировал часть процессов.

В подразделении введен в эксплуатацию фрезерный обрабатывающий центр с числовым программным управлением (ЧПУ). Он предназначен для изготовления деталей различного сечения размером до 600×600 мм, в частности, калибров, валов, обойм, втулок и колец для трубопрокатного производства. Новое оборудование позволяет выполнять сразу несколько технологических операций, для которых ранее требовалось пять разных станков. Центр обеспечивает максимальную точность обработки деталей и оснащен автоматизированной измерительной системой, благодаря которой оператору не требуется вручную производить замеры заготовки и готовой продукции.

-

10 августа

10 августа

При проектировании и реализации участка были соблюдены все необходимые требования и стандарты к качеству и технологии продукции. Применяемое оборудование ведущих мировых и российских производителей будет работать в едином производственном цикле и включает в себя как станки с ЧПУ, так и автоматизированные комплексы по обработке и нанесению покрытий.

-

15 марта

15 марта

На Челябинском трубопрокатном заводе (ЧТПЗ, входит в Группу ЧТПЗ) реализован проект по модернизации системы контроля качества труб большого диаметра. Инвестиции составили более 97 млн рублей.

В рамках проекта в эксплуатацию введена установка автоматизированного ультразвукового контроля сварных двушовных труб диаметром 1020-1220 мм с толщиной стенки 10-22 мм и длиной до 12,5 метров. В состав оборудования входит семь систем, которые охватывают 100% сечения сварного шва и околошовной зоны, выявляя дефекты на этапе технологического контроля до операций экспандирования и гидроиспытаний.

Новая установка также оснащена системами контроля геометрических параметров шва и разноориентированных дефектов методом TOFD (дифракционно-временной метод), защиты оборудования от повреждения трубой, а также сохранения, протоколирования и архивирования полученных результатов. Работа установки полностью автоматизирована и соответствует требованиям российских и международных стандартов.

-

10 ноября

На территории Челябинского трубопрокатного завода (ЧТПЗ, входит в Группу ЧТПЗ) дан старт работе современного комплекса водоочистки AQA Кристалл. Комплекс обеспечит полное прекращение сброса промышленных стоков и позволит существенно снизить возможное воздействие предприятия на окружающую среду.

Инвестиции в объект, реализованный в рамках многоэтапного проекта AQA по модернизации систем водопользования на предприятиях Группы ЧТПЗ, составили 750 млн рублей.

Новый комплекс AQA Кристалл построен с применением лучших отечественных технологий в области экологии. Он стал первым этапом в процессе масштабной модернизации очистных сооружений промышленных стоков ЧТПЗ. В 2022 году, на предприятии будут введены в эксплуатацию очистные сооружения промышленно-ливневых стоков, которые позволят полностью исключить сброс с производственной площадки предприятия недостаточно очищенных стоков.

-

Предприятия, входящие в состав АО «Сибирская Промышленная Группа» — «ООО Ижорский трубо-прокатный завод» и ООО Торговый дом «Сибирский Промышленный Холдинг» осуществили производство и поставку трубной продукции для совместного проекта ООО «РН-Эксплорейшн» и кубинской «Union CubaPetroleo» (CUPET) на Кубе.

В рамках данного проекта ООО «РН-Эксплорейшн» и CUPET проведут совместное исследование условий разработки и эксплуатации месторождения «Варадеро — Восточный Центральный Блок» на Кубе для повышения эффективности эксплуатации фонда скважин и выполнения геолого-технических мероприятий, нацеленных на увеличение нефтеотдачи пласта.

-

17 апреля

17 апреля

Завод «Трубодеталь» (АО «Трубодеталь», г. Челябинск, входит в состав Объединенной металлургической компании, АО «ОМК», г. Москва) успешно освоил изготовление соединительных деталей трубопроводов с силикатно-эмалевым покрытием.

Изделия с силикатно-эмалевым покрытием будут использовать в системах пожаротушения резервуаров для нефти и нефтепродуктов. Трубопроводы в таких системах действуют в условиях повышенной влажности, что приводит к коррозии их внутренней поверхности. Силикатно-эмалевое покрытие обладает высокой коррозионной стойкостью, имеет большую твердость и прочность, при этом не снижает огнетушащую способность раствора пенообразователя, а при необходимости может выдерживать высокие температуры эксплуатации — выше 350 градусов Цельсия. Служит трубопровод с таким покрытием 50 лет.

«Завод „Трубодеталь“ постоянно осваивает новые виды продукции и реализует проекты по диверсификации производства. Открытие силикатно-эмалевой линии — это еще один шаг в направлении развития предприятия и укрепления позиций на рынке продукции для нефтегазовой отрасли», — отметил управляющий директор «Трубодетали» Евгений Баранов.

-

21 ноября

19 ноября, с производственной площадки Загорского трубного завода, расположенной в пгт. Скоропусковский Московской области, была отгружена первая партия сварного трубного шпунта в Бангладеш. Первая отправка включила в себя 320 т трубошпунта и 180 т труб. Всего в рамках договоренностей по поставке Загорский трубный завод должен будет поставить в Бангладеш 10 000 тонн трубошпунта диаметром 630 и 1420 мм и 5 000 т труб диаметром 1020 мм в срок до конца января 2019 г.

Вся продукция, отправляемая в республику Бангладеш, будет использована для сооружения грузового терминала на р. Падма, вводимого в эксплуатацию в связи со строительством АЭС «Руппур». Строительство первого блока АЭС было начато 30 ноября 2017 года, второго — 14 июля текущего года. Проектные и строительные работы на площадке ведет «Атомстройэкспорт» — инжиниринговый дивизион «Росатома». Оборудование для АЭС поставляет машиностроительный дивизион «Росатома» — «Атомэнергомаш».

-

03 августа

03 августа

3 августа на Набережночелнинском трубном заводе ТЭМ-ПО запущена в эксплуатацию линия по производству труб большого диаметра (от 530 до 720 мм, со стенкой от 6 до 22,5 мм) производительностью — 10 тыс. т в месяц.

Рустем Шариффулин, генеральный директор НТЗ ТЭМ-ПО, рассказал, что предприятие вышло на годовую мощность 840 тыс. т. Это 6 современных линий по производству трубной продукции. Также компания имеет мощности по нанесению защитных покрытий на трубы производительностью 10 тыс. т в месяц.

Преимуществами нового введённого оборудования является возможность изготовления продукции как из рулонного, так и листового проката. Формование и калибровка трубы производится по технологии ZTF-3, что автоматизирует процесс перехода инструмента с одного типоразмера на другой, а также исключает процесс экспандирования. В линии есть возможность нанесения защитных покрытий на трубу.

-

Как живёшь, завод?

15 апреля 2016 году в Московской области был запущен Загорский трубный завод. Скоро он отметит свой второй день рождения. Вложения в проект на тот момент составили 9 млрд. рублей. В 2016 году завод выпустил 40 тыс. тонн трубной продукции.

Год назад на заводе запущено производство труб большого диаметра, с чем заводчане связывали свои большие надежды. Инвестиции в проект составили ещё 11 млрд. рублей.

В октябре завод начал экспорт труб в Европу.

В декабре 2017 года освоено производство сварного трубчатого шпунта. Эти события подробно освещались на нашем сайте.

В 2017 году завод выпустил уже 146 тыс. тонн труб.

-

Специалисты ОАО «Уралтрубпрома» разработали и внедрили в эксплуатацию уникальную технологическую линию по производству соединительных муфт для обсадных труб, применяемых в нефтедобыче. Особенностью новой линии являются современные немецкие роботы, которые стали связующими звеньями между типовыми станками в производственной цепочке.

«Наша основная задача заключалась в том, чтобы объединить самостоятельные единицы оборудования в единую технологическую линию, а также наладить взаимодействие роботов со станками. Совместно со специалистами-интеграторами роботов мы заставили прессы и роботов понимать друг друга с полуслова. В итоге получилась полностью автоматизированная линия», — рассказал о новинке руководитель лаборатории технической автоматики Андрей Остряков.

-

20 июня

20 июня

ЗАО «Лискимонтажконструкция» 20 июня открыло производство по созданию высокопрочных прямошовных электросварных труб большого диаметра. Продукция предназначена для строительства крупных нефтегазопроводов в условиях низких температур, обсадных нефтегазопроводных и профильных труб, а также строительства глубоководных морских трубопроводов при освоении шельфовых месторождений.

По словам гендиректора ЗАО «Лискимонтажконструкция» Николая Белоконева, аналогичных производств в России нет. На предприятии используется единственный в стране пресс пошаговой формовки усилием 12 тыс. т. Трубы проходят рентгентелевизионный и автоматизированный ультразвуковой контроль. «Лискимонтажконструкция» — пятый завод в России, который выпускает подобные трубы, но именно трубы из Воронежской области самые высокопрочные — их максимальная толщина 60 мм.

Инвестиции в производство составили 4,5 млрд рублей. При выходе завода на максимальную мощность годовая выручка составит более 20 млрд рублей, на предприятии появится 250 рабочих мест.

-

29 мая

29 мая

На Загорском трубном заводе запущена производственная линия труб большого диаметра. Сегодня прокатана первая труба для «Газпрома».

В объем поставки войдут 121 тыс. т труб диаметрами 1020 мм, 1220 мм, 1420 мм в наружной треслойной изоляции. Трубы будут использоваться для ремонта магистральных газопроводов компании.Данный объем полностью закроет потребности ПАО «Газпром» в трубах для ремонтно-эксплуатационных нужд на текущий момент.

Поставки будут осуществлены партиями до конца 2017 г. Общая сумма контракта составляет 11 млрд рублей.

-

16 мая

16 мая

В рамках реализуемой в России политики импортозамещения отечественные трубы впервые применены для добычи нефти на арктическом шельфе. Одним из поставщиков стала Группа Челябинский трубопрокатный завод.

Курс — на Арктику

Разработка шельфовых месторождений сегодня является одним из наиболее перспективных направлений в нефтедобыче. Главенствующую роль в их освоении занимает арктическая зона. По оценкам специалистов, к 2050 г. арктический шельф будет обеспечивать от 20 до 30% всей добычи нефти в России.

На сегодняшний день на российском арктическом шельфе реализуется только один проект по добыче нефти. Речь идет об освоении Приразломного месторождения, чьи извлекаемые запасы превышают 70 млн. т черного золота. С момента старта на нем добычи в декабре 2013 г. и до конца 2016 г. на его скважинах использовались только трубы европейских производителей. Однако, взятый отечественным топливно-энергетическим комплексом курс на импортозамещение, стремительное развитие технологий и освоение продукции с привлекательной ценой, которая не уступает по качеству и надежности импортным аналогам, позволили сориентировать нефтегазовые компании в сторону отечественных поставщиков.

-

30 марта на «Королёвском трубном заводе» в Ивантеевке Московской области официально открыта новая прокатная линия. Производство вышло на проектную мощность.

ООО «Королёвский трубный завод» является крупным производителем труб из стали в России. Основное производство сосредоточено в г. Королёв Московской области.

Одновременно с 2009 года предприятие построило 3 трубопрокатных стана в соседней с Королёвым г. Ивантеевке. Завод обеспечен заказами и ищет возможности для дальнейшего расширения производства в Ивантеевке, в которое планирует вложить 300 млн рублей.

Также в Ивантеевке запущен проект по расширению инновационного предприятия ОКБ «Гамма» — единственного в России производитель проводящих пластмасс для нагревательных кабелей. Проект развития производственных мощностей ОКБ «Гамма» в 2016 году был профинансирован Фондом развития промышленности при Минпромторге РФ.

Реализация этого проекта позволит полностью завершить процесс импортозамещения систем электрообогрева в нефтегазовом комплексе и других отраслях промышленности. ОКБ «Гамма» планирует выпускать свыше 6 тысяч километров нагревательных кабелей ежегодно. На предприятии будет создано более 30 новых рабочих мест для квалифицированных специалистов.

-

Чистая прибыль ОАО «Челябинский трубопрокатный завод» (ЧТПЗ), по российским стандартам бухгалтерского учета /РСБУ/ в 1-м полугодии 2015 года выросла в 2,7 раза до 4,6 млрд рублей. Об этом говорится в отчете компании.

Выручка предприятия увеличилась на 49% до 60,5 млрд рублей, прибыль от продаж — на 59% до 8,9 млрд рублей.

Компания ЧТПЗ объединяет предприятия черной металлургии — ОАО «Челябинский трубопрокатный завод» /ЧТПЗ/, ОАО «Первоуральский новотрубный завод» /ПНТЗ/, металлоторговое подразделение ЗАО ТД «Уралтрубосталь» и нефтесервисный дивизион, представленный компанией «Римера». По итогам 2013 года доля компании в совокупных отгрузках российских трубных производителей составила 16,2%

-

03 июля

03 июля

Челябинский трубопрокатный завод (ЧТПЗ) поставил трубы для строительства автодорожного моста через Енисей в Красноярске, сообщили ТАСС в пресс-службе предприятия.

«ЧТПЗ уже выполнил поставку трубной продукции для строительства четвертого автодорожного моста через реку Енисей в Красноярске. Общий объем отгрузки составил 40 тонн труб», — уточнили на заводе. По контракту, в Красноярск были поставлены трубы диаметра 530 мм и бесшовные трубы диаметром 89 и 180 мм.

Проект предполагает строительство шестиполосного автодорожного моста и двух развязок. Как уточнили в администрации Красноярска, по плану мост должен перераспределить транспортные потоки, разгрузить центральную часть города, а также увеличить среднюю скорость движения на 25%.

Промышленная группа Челябинский трубопрокатный завод занимает до 20% российского рынка трубной продукции. На заводах компании работает около 32 тысяч человек. По итогам 2014 года доля компании в совокупных отгрузках российских трубных производителей составила 18,1%.

-

Челябинский трубопрокатный завод отгрузил четыре трубы диаметром 1420 мм для сварки «золотого» стыка российского газопроводного проекта ОАО «Газпром» - «Сила Сибири».

-

Всероссийский научно исследовательский и проектно-конструкторский институт металлургического машиностроения подписал контракт с индийской компанией Maxim Tubes Company Pvt Ltd (штат Гуджарат) на поставку восьми высокопроизводительных трубопрокатных станов ХПТ 6-20 и ХПТ 10-45.