-

Одно из старейших предприятий Санкт-Петербурга, специализирующееся на разработке и производстве двигателей для вертолетов и самолетов при поддержке города реализует масштабный проект по строительству конструкторско-производственного комплекса инновационного типа «Петербургские моторы». Объем инвестиций в создание серийного производства полного цикла, не зависимого от импорта комплектующих, составит 6 млрд. рублей.

- новый комплекс ОАО "Климов" (ноябрь 2013 г.)

На данный момент уже 30% производственных мощностей ОАО «Климов» переведены на новую производственную площадку в Приморском районе Санкт-Петербурга. Построены производственный корпус, котельная, корпус логистики, корпуса гальванопокрытий. Подходит к концу строительство административно-конструкторского здания, в котором будет расположено конструкторское бюро.

- новый комплекс ОАО "Климов" (ноябрь 2013 г.)

Полностью завершить строительство комплекса планируется в 2014 году. В дальнейшем на базе конструкторско-производственного комплекса ОАО «Климов» планируется создать региональный машиностроительный кластер, который даст городу более 5-ти тысяч квалифицированных рабочих мест.

-

ЗАО «НЭВЗ-КЕРАМИКС», созданное РОСНАНО и ХК ОАО «НЭВЗ-Союз», запустило новый технологический комплекс и серийное производство изделий из наноструктурированной керамики для электронной, радиотехнической, оборонной и нефтегазовой промышленности, а также электроэнергетики и медицины.

На данный момент более 70% всей технической керамики импортируется. Выход «НЭВЗ-КЕРАМИКС» на проектную мощность, позволит снизить долю импорта на 10%.

Это очередной этап создания отечественного промышленного производства качественной высокотехнологичной продукции из керамики, отвечающей стандартам российского и мирового рынка.

Общий объем инвестиций в проект составляет около 1,5 млрд рублей, включая софинансирование РОСНАНО в размере до 790 млн рублей. На новом предприятии запланировано создание 350 рабочих мест.

-

Группа «Илим» начала выпуск первой в стране чистоцеллюлозной мелованной бумаги. После выхода на проектные мощности годовые объемы производства Группой «Илим» высококачественной матовой и глянцевой мелованной бумаги в диапазоне 80-150 г/м2 двустороннего мелования достигнут 90 тысяч тонн.

- меловальная установка

Выпуск мелованной бумаги ведется на новом производстве, построенном Группой «Илим» в Коряжме (Архангельская обл.) в рамках реализации масштабного инвестпроекта «Большая Коряжма» стоимостью более 8 млрд. рублей.

- панорама нового бумажного производства в Коряжме

Общие годовые объемы выпуска продукции на новом бумагоделательном производстве превысят 220 тысяч тонн офсетной, офисной и мелованной бумаги. Открытие нового производства позволит создать новые рабочие места с современным оборудованием и условиями труда высокого уровня.

-

12 ноября в Москве состоялось открытие инновационного производства – Центральной фабрики готовых сред (ЦФГС), основным направлением деятельности которого является разработка и производство готовых к употреблению высококачественных микробиологических питательных сред для диагностики возбудителей инфекционных заболеваний.

ЦФГС – первое в России высокотехнологичное производство готовых к использованию питательных сред, соответствующее российским и международным стандартам.

Отечественные питательные среды будут в 2-2,5 раза дешевле импортных. Фабрика создана российской компанией "ГЕМ" с привлечением инвестиций "Биофонда" Российской венчурной компании. Производство продукции полностью автоматизировано.

Планируется запуск подобных производств в других крупных городах.

-

"Биаскплен" (входит в СИБУР) ввел в промышленную эксплуатацию новое производство биаксиально-ориентированной полипропиленовой пленки (БОПП-пленки).

Новое производство расположено на площадке предприятия СИБУРа «Томскнефтехим», выступающим основным поставщиком сырья - полипропилена. Проектная мощность линии составляет 38 тыс. тонн в год. Объем инвестиций в проект превысил 2,4 млрд рублей. Благодаря строительству производства БОПП-пленки на томской площадке было создано более 150 новых рабочих мест

Продукция будет реализовываться в Сибирском и Уральском федеральных округах, часть объемов будет экспортироваться в страны СНГ - Украину, Беларусь, Казахстан, Узбекистан, Европы - Польшу, Италию, Францию, а также в Прибалтику и Турцию.

-

Россия с начала года импортировала 1 млн 253,6 тыс. тонн мяса, что на 13,2% меньше, чем за прошлогодний аналогичный период, сообщает «Интерфакс» со ссылкой на данные ФТС.

Импорт говядины снизился на 16,2% — до 431,1 тыс. тонн, свинины — на 15,2%, до 479,3 тыс. тонн, мяса птицы — на 5,7%, до 343,1 тыс. тонн.

В свою очередь, Минсельхоз напоминает, что за девять месяцев текущего года производство скота и птицы (в живом весе) в хозяйствах всех категорий составило 8 млн 117,7 тыс. тонн, что на 6% больше прошлогоднего показателя.

-

Сегодня в п. Лёвинцы Оричевского района состоялось торжественное мероприятие, посвящённом завершению общестроительных работ биомедицинского комплекса «Нанолек» и созданию биофармацевтического кластера Кировской области «Вятка-Биополис».

26 июля 2012 года был . Спустя год с небольшим уже завершены общестроительные работы, возведены 9 корпусов завода, проложены внеплощадочные коммуникации, идут отделочные работы.

Общий бюджет проекта составляет 4 млрд. 095 млн. рублей. На сегодняшний день из инвестиционных вложений освоено 2 млрд. 310 млн. рублей.

К 2015 году штатная численность сотрудников предприятия составит около 400 человек, 90 проц. которых - жители Кировской области.

Компания «Нанолек» планирует наладить производство групп лекарственных средств для лечения сердечно-сосудистых, онкологических заболеваний, а также ревматоидного артрита и ВИЧ. На данный момент в портфеле компании запланировано около 40 препаратов. Первые партии препаратов планируется выпустить в конце 2014 года

К 2017 году общий объем выпускаемой продукции составит более 1,5 млрд. таблеток, более 35 млн. флаконов и 42 млн. шприцов в год.

-

Первое – это полностью автоматизированное производство формалина и карбамидоформальдегидного концентрата марки КФК-85. Формалин применяется во многих отраслях промышленности, медицине, сельском хозяйстве. КФК-85 используется при получении карбамидоформальдегидных и других смол, а также в качестве добавки к карбамиду. Строительство комплекса заняло всего 9 месяцев. Объем производства формалина и КФК-85 составит по 15 тыс. тонн в год. В реализацию проекта вложено 230 млн. рублей.

Второй новый объект – это производство антрацена, который применяется при изготовлении антрахинона и основанных на нем красителей, а также полимерных материалов, специальных видов масел и органических полупродуктов. Также антрацен требуется для нужд пиротехнической отрасли. Объем производства указанного продукта составит 5 тонн в год. Общий объем инвестиций – 127 млн. рублей. Этот проект был реализован в рамках федеральной целевой программы импортозамещения.

-

Казалось бы, за время существования нашего сайта мы писали о всех значимых российских производителях, тем более - крупнейших в России, тем более - крупнейших в мире. Однако ж - это первая статья про ЗАО Таркетт.

1 октября завод ЗАО Таркетт в Отрадном, Самарская область - крупнейший в мире производитель напольных покрытий-линолеума (!!!) - запустил новое производство гетерогенного ПВХ-покрытия:

Инвестиции в это новое производство - 630 млн руб

Объем нового производства - 18 млн кв. м покрытия, то есть продукции на 4,5 млрд руб в год, с его запуском мощность завода достигла 130 млн кв. м в год

Число новых рабочих мест - 110

О предприятии:

-

В Тобольске 15 октября состоялось официальное открытие завода «Тобольск-полимер».

Проект является частью реализуемой государственной программы по утилизации попутного нефтяного газа. Реализация проекта позволит стабильно перерабатывать 5 млрд. куб.м. ПНГ, что окажет положительное влияние на экологическую обстановку в регионе.

«Тобольск-Полимер» станет крупнейшим в России и войдёт в тройку мировых производств полипропилена. При вводе данной мощности РФ прекратит закупки полипропилена по импорту.

Производственный цикл на предприятии разделен на две ступени. На первой линии 600 тысяч тонн пропана перерабатывают в пропилен. На второй выпускается 500 тысяч тонн полипропилена.

На заводе будут производить до 60 марок полипропилена. Круг использования — автомобильная промышленность (бамперы), водоснабжение (трубы), строительство, легкая промышленность (текстиль, товары народного потребления), медицинская промышленность (одноразовые шприцы, ингаляторы).

В проект по созданию «Тобольск-Полимера» компания «СИБУР» вложила более 60 млрд рублей. В ходе эксплуатации завода будет создано около 500 новых рабочих мест непосредственно на производстве и около 3 000 — в смежных отраслях.

-

Цех «Высота 239» Челябинского трубопрокатного завода произвел юбилейную, 200-тысячную, трубу большого диаметра (ТБД).

ТБД диаметром 1420 мм с внутренним и наружным антикоррозионным покрытием, с синей бренд-полосой (которая означает группу прочности стали – К60) в составе партии отгружена в адрес ключевого клиента группы ЧТПЗ – компании «Газпром».

Цех «Высота 239» запущен в июле 2010 год, это первый объект отечественной белой металлургии. Инвестиции в проект составили 21 млрд рублей. Благодаря запуску «Высоты 239» российская топливно-энергетическая отрасль может полностью обеспечить себя трубами большого диаметра, необходимость в импорте отпала.

Трубы «Высоты 239» поставлялись для строительства крупнейших проектов ТЭК: «Бованенково - Ухта», «Бейнеу – Бозой - Шымкент», «Южный коридор», «Средняя Азия - Китай», для обустройства газоконденсатного месторождения им. В. Филановского. Всего с момента запуска новый цех ЧТПЗ поставил клиентам более 2 200 км труб.

-

На Воткинском заводе состоялось торжественное открытие цеха по изготовлению прогрессивного режущего инструмента. Новый инструмент будет в десятки раз более износостойким, чем прежний, и будет способен обрабатывать изделия из самых прочных высоколегированных сталей и сплавов.

На заводе работают 525 станков с ЧПУ, из них более 100 обрабатывающих центров, в том числе 52 высокоскоростных. Новый цех позволит полностью обеспечить потребности этого оборудования и значительно увеличить скорость резания, повысить производительность. Предполагаемый объём выпуска инструмента – 50 000 шт. в год.

За 8 месяцев текущего года на реконструкцию и техническое перевооружение предприятия было направлено 941 млн. рублей, в том числе на капитальное строительство – 182,2 млн. рублей.

-

23 сентября на базе НПФ «Технокомплекс» состоялось открытие завода по производству подшипников скольжения для дизельных двигателей.

НПФ «Технокомплекс» основана в 1997 г. для ремонта и восстановления деталей дизельных двигателей: вкладышей подшипников скольжения, шатунов, поршней, крышек цилиндров и т.д. В процессе развития производства и приобретения необходимого оборудования фирма перешла к специализированному производству вкладышей подшипников скольжения, в основном для дизельных двигателей. Значительную часть выпускаемой продукции составляют вкладыши подшипников коленчатого вала дизелей Коломзавода и насосов газовой и нефтяной промышленности.

В настоящее время на площади 1320 кв. м располагаются механический цех, административно-бытовой комплекс и термический цех. Идет строительство цеха № 3. Инвестиционные вложения при реализации проекта составили 380 млн рублей. Предполагаемый объем производства - около 8 тыс. высокотехнологичных деталей в месяц, среди которых вкладыши подшипников скольжения шатунов, коленчатых валов дизельных двигателей.

Ожидается, что на плановую производственную мощность предприятие выйдет во второй половине 2014 года. Новый завод позволит создать от 150 до 200 рабочих мест. На предприятии внедрена инновационная технология вакуумного ионно-плазменного напыления в производстве подшипников скольжения вместо гальванических процессов с целью улучшения их функциональных свойств и экологической безопасности.

-

Завод в Стрельне станет первым в России и Восточной Европе коммерческим производством субстанций препаратов на основе моноклональных антител — наиболее дорогостоящего, высокотехнологичного и перспективного класса лекарственных средств.

Общие затраты на производство составили 52 млн долларов, из них 9,5 млн долларов инвестиции города.

Всего компанией предусмотрено строительство еще пяти объектов, на которых будут производиться 32 препарата из списка жизненно необходимых и важнейших лекарственных препаратов.

-

Во Владимире состоялся пуск завода проектной компании РОСНАНО «РМ Нанотех» — самого крупного в Европе производства мембранного полотна и фильтрующих модулей на его основе.

«РМ Нанотех» стала первым и на данный момент единственным производителем систем для ультра- и нанофильтрации, а также обратного осмоса в России и седьмым подобным предприятием в мире. Общий бюджет проекта составляет более 2,2 млрд рублей, включая софинансирование РОСНАНО в размере 1,7 млрд рублей. На предприятии будут работать 150 человек.

-

Первое в РФ производство гипоаллергенных саморассасывающихся хирургических нитей из глиоксаля открылось в Томске, сообщила в понедельник журналистам руководитель проекта Ольга Бабкина.

В 2009 году в Томске открылось производство глиоксаля. Благодаря этому РФ стала восьмой страной мира, владеющей технологией его синтеза. В 2012 году проект технологической платформы "Медицина будущего" и томских университетов, государственного и медицинского, получил федподдержку на создание производства хирургических нитей из глиоксаля.

"Проект мы подписали в апреле 2012 года, когда получили средства ФЦП. Сегодня мы опытные участки пускаем. Из бюджета получили 180 миллионов рублей, и дополнительно Томский госуниверситет и его партнеры вложили такую же сумму", — рассказала Бабкина, уточнив, что производство нитей рассчитано на 100 тонн в год, при этом в РФ ежегодно импортируется около 20 тонн похожей продукции.

-

20 июля в Невинномысске прошёл торжественный запуск завода «Алюмар». Завод выпускает алюминиевые рондоли, из которых производятся баллоны и тубы. «Алюмар» – практически единственный в России (а таких масштабов – и вовсе единственный) подобный завод. До запуска прокатной линии заготовки закупались преимущественно у греческой компании Aluman, ставшей партнером совместного нового бизнеса на территории ОАО «Арнест».

Подпроекты «Алюмар» и «Терминал», еще находящийся на стадии реализации, являются составной частью создания в Невинномысске национального аэрозольного кластера.

Запуск завода "Алюмар" на начальном этапе создаст 50 новых рабочих мест и обеспечит выпуск 6 тыс. тонн рондолей в год, из которых 3,5 тыс. тонн для использования группой компаний «Арнест», остальная продукция будет продаваться на российском рынке. Следующий этап — производство других компонентов для изготовления аэрозольных баллончиков, в частности разного вида колпачков.

В рамках другого подпроекта осуществляется модернизация складского комплекса прощадью 11 тыс. кв. метров для размещения и предпродажной подготовки аэрозольной продукции.

-

Новый зерновой терминал в Калининграде начал свою деятельность в октябре 2012 года. Объем перевалки достигает 10 млн. тонн для любых сельскохозяйственных грузов. Расширение современного портового терминального комплекса будет способствовать увеличению пропускной способности логистической инфраструктуры региона, росту объемов экспорта зерна и готовой продукции из РФ, актуализации услуг транспортного узла Калининградской области в сфере железнодорожных и морских перевозок сельскохозяйственных грузов.

В настоящее время компания строит новый перерабатывающий завод в г. Светлый Калининградской области. Мощность переработки составит 5 тыс. тонн в сутки, что позволит заменить импортный соевый шрот шротом, произведенным в России, и оставлять добавленную стоимость в пределах страны.

Также в рамках проекта за счет существующих промышленных мощностей запланирован парк по единовременной переработке соевых бобов и рапса, который станет одним из крупнейших в Европе. Это позволит ГК «Содружество» сохранить лидирующие позиции на российском рынке переработки масличных сельскохозяйственных культур, обеспечить инновационное производство высококачественного российского белкового сырья, устранить импортозависимость отечественного рынка по направлению производства готовых кормов и их компонентов для скотоводства, производства неочищенных масел и жиров, продуктов мукомольно-крупяной промышленности.

-

В соответствии с Программой инновационного развития ОАО «ОСК» при существенной государственной поддержке в центре судоремонта «Звездочка» активно развивается новое направление деятельности – производство современных движителей судов - движительно-рулевых колонок (ДРК), которые до сих пор изготавливались только за рубежом.

Новой ступенью развития этого направления стало начало строительства по федеральной целевой программе (ФЦП) «Развитие гражданской морской техники» специализированного сборочно-испытательного цеха для движительно-рулевых колонок. В цехе будет размещено уникальное оборудование для сборки и испытаний ДРК мощностью до 10 МВт. Мостовые краны цеха позволят с высокой точностью перемещать крупногабаритные изделия весом до 250 тонн.Создание на ОАО «ЦС «Звездочка» серийного производства движительно-рулевых колонок и других пропульсивных установок для судов ледового класса позволит открыть более 200 новых рабочих мест и обеспечит судостроительные верфи современными судовыми движителями отечественного производства.

-

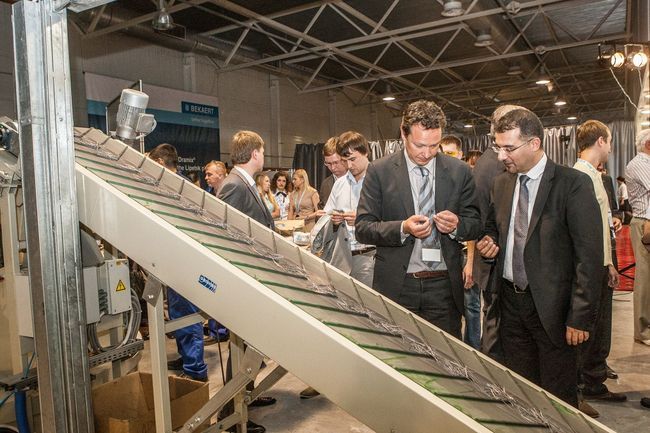

Новая производственная линия запущена 15 мая на заводе "Бекарт Липецк", расположенном на территории особой экономической зоны "Липецк". Стальная фибра марки Dramix применяется для армирования бетона в строительном секторе, при прокладке туннелей и в шахтах. Производственная мощность линии – около 2 тыс. тонн в год.

- фото:lipetskmedia.ru

Стальная фибра — это небольшие кусочки проволоки. С виду они напоминают выпрямленные скрепки. Только пальцами фибра гнется с трудом. Ее добавляют в бетонные конструкции, и они не уступают по прочности плитам с традиционной арматурой.

- фото:lipetskmedia.ru

Раньше фибру в Липецкую область возили из-за границы. Поэтому производство бетона по современной технологии едва себя окупало. Собственное производство фибры внутри региона даст возможность расширить ассортимент железобетонных изделий.

Добавить новость

можно всем, без премодерации, только регистрация