-

© ural.vniro.ru В магнитогорском водохранилище поселились сразу восемьдесят тысяч мальков. Белого амура и толстолобика привезли из Саратовской области, чтобы поддерживать здоровье реки. Зарыбление Урала уже несколько лет проводит Магнитогорский Металлургический комбинат. Это — часть большой программы по сохранению экологии.

С корабля — на бал, точнее, из цистерны — в акваторию Урала по специальной водной горке ныряют восемьдесят тысяч рыбок. Пятимесячные толстолобики и белые амуры родились этим летом в Саратовском рыбопитомнике. Но пришла пора отправляться в свободное плавание. В реке они продолжат расти — около года, а потом найдут себе работу — станут санитарами водоема, рассказывает рыбозаводчик Вячеслав Кретов.

-

16 августа

16 августа

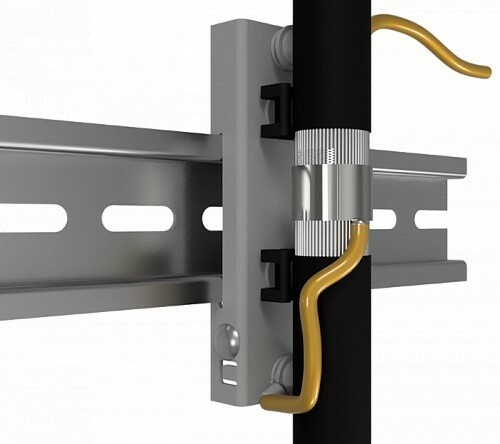

ООО «Комменж» (Санкт-Петербург) запустило в серийное производство устройство УЗ-ЭБК ДР. предназначенное для заземления металлических экранов, брони, а также оболочек кабелей связи, автоматики, систем управления, а также маломощных силовых кабелей на вводах в здания, контейнеры и шкафы с оборудованием. Устройство крепится к рейке DIN и обеспечивает надежную фиксацию кабелей.

Пример крепления и заземления брони контрольного кабеля © commeng.ru

Пример крепления и заземления брони контрольного кабеля © commeng.ru -

09 августа

09 августа

«Коксохиммонтаж — Урал» отмечает 80-летний юбилей. Организация поставляет металлоконструкции для крупнейших строек и месторождений Урала и Сибири еще со времен Великой отечественной войны.

Современные технологии позволяют делать сложнейшие металлоконструкции © Фото из открытых источников

Современные технологии позволяют делать сложнейшие металлоконструкции © Фото из открытых источников -

06 августа

06 августа

Магнитно-импульсные технологии (МИТ) — одна из разновидностей импульсных методов обработки материалов, основными характеристиками которых является высокая развиваемая мощность и малое время силового воздействия на обрабатываемую заготовку.

-

17 июля

© media-1obl-ru.storage.yandexcloud.net

© media-1obl-ru.storage.yandexcloud.netНакануне Дня металлурга в Магнитогорске состоялась торжественная церемония открытия первой очереди парка «Притяжение». В рамках мероприятия был запущен уникальный для города объект — светомузыкальный фонтан

Проект ориентирован на создание единого пространства, где будут расположены современные спортивные, музейные, образовательные и культурные, развлекательные и рекреационные объекты. Общая площадь территории — 400 гектаров. Строительные работы на площадке стартовали весной 2021 года.

-

23 ноября

Триумфально завершилось для Магнитогорского металлургического комбината участие в Международном конкурсе инноваций и изобретений International Innovation & Invention Competition «IIIC — 2021», состоявшемся на минувшей неделе в Тайбэе (Тайвань). Все представленные Магниткой разработки были удостоены золотых медалей конкурса.

В 2021 году в IIIC приняли участие более 1000 изобретателей из 11 стран, заявившие к участию 476 проектов. ММК, выступая в рамках коллективной презентации российских изобретателей и инноваторов, организованной Международным инновационным клубом «Архимед», представил на форуме пять разработок, каждая из которых завоевала золотую медаль.

-

15 ноября

Десять трамвайных вагонов производства Усть-Катавского вагоностроительного завода (УКВЗ, входит в Госкорпорацию «Роскосмос») поступили в город Магнитогорск и скоро выйдут на маршруты.

Города Челябинской области продолжают пополнять парки новыми трамвайными вагонами производства УКВЗ. Предприятие Роскосмоса точно в срок исполнило условия контрактов, заключенных с администрацией города Магнитогорска, на поставку 10 трамвайных вагонов. Трамваи были приобретены городом в рамках национального проекта «Чистый воздух». 14 ноября 2021 года десятый вагон из партии прибыл в Магнитогорск. Дизайн трамвайных вагонов выполнен эксклюзивно в соответствии с требованиями заказчика.

-

01 октября

Искусственное воспроизводство водных биологических ресурсов общей численностью 797 467экземпляров молоди сазана проводится с 2018 года — в рамках проекта «ПАО „ММК“. ЦВС. Реконструкция системы оборотного водоснабжения ПАО „ММК“ с расширением резервуара-охладителя».

В ноябре 2018 года в акватории Магнитогорского водохранилища был пущен в работу комплекс гидротехнического сооружения, включающего в себя разделительную дамбу — крупнейший природоохранный проект ПАО «ММК». Он предусматривал не только возведение гидротехнического сооружения, но и выполнение компенсационных мероприятий, направленных на восстановление биологических ресурсов реки Урал, а также высадку зеленых насаждений (ива шаровидная и сирень венгерская) по всей длине дамбы.

-

26 августа

26 августа

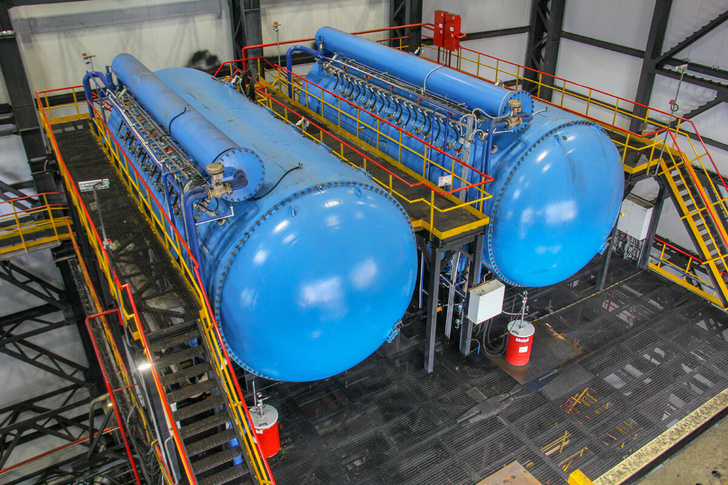

24 августа в ООО «ММК-УГОЛЬ», (Кемеровская обл., входит в состав ПАО «ММК»), была пущена в эксплуатацию установка по обезвоживанию концентрата. Этим событием компания ознаменовала завершение технического перевооружения своей обогатительной фабрики.

Введенная в строй установка гипербарфильтров — это новая усовершенствованная технология обезвоживания флотоконцентрата. Она позволит улучшить параметры, которые определяют качество и себестоимость выпускаемой на обогатительной фабрике продукции — угольного концентрата марки «Ж».

-

19 апреля

Посуда из сахарного тростника представлена в супермаркетах «Магнит Семейный» и суперсторах «Магнит Экстра». Она продается на отдельных мобильных стойках. В ассортименте — стаканы, тарелки и ланч-боксы из сахарного тростника, бумажные салфетки и скатерти, а также вилки, ложки и ножи.

Продукция из сахарного тростника прочнее пластиковых аналогов, не впитывает влагу, запахи, жир, устойчива к низким и высоким температурам (от -20°C до +100°C). Но её главное преимущество — легкая утилизации благодаря отсутствию ламинации. Такая посуда разлагается в почве всего за 3-6 месяцев и может быть закомпостирована в домашних условиях.

Поставляет и производит данную продукцию в России компания «Мистерия». Столовые приборы производятся по шведской технологии из шведского сырья — биокомпозита, полностью состоящего из природных материалов. Их получение из полностью возобновляемых источников подтверждено европейским сертификатом FSC.

-

17 марта

Челябинская область.

Магнитогорский металлургический комбинат

Модульный дата-центр ММК — специализированное здание для размещения серверного и сетевого оборудования площадью в 200 кв. м, рассчитанное на 36 стоек с суммарной ИТ-нагрузкой в 208 кВт. Этого достаточно для размещения не менее 400 единиц современного высокопроизводительного оборудования хранения и обработки данных. Система волоконно-оптических кабелей обеспечит скорость передачи данных до 100 гигабит в секунду, что даст возможность организовать каналы доступа к ресурсам ЦОД с максимальной пропускной способностью. Центр позволит закрыть потребности ПАО «ММК» в собственных вычислительных мощностях на ближайшие годы.

-

26 февраля

«Магнит» сообщил о запуске в работу распределительного центра в Сургуте. РЦ будет обслуживать около 400 торговых точек розничной сети «Магнит» Ханты-Мансийского автономного округа-Югры и Ямало-Ненецкого автономного округа.

Площадь распределительного центра составляет более 30 000 кв. м. В его состав вошли сухой склад, склад алкогольной продукции, зона для хранения овощей, фруктов и ассортимента «фрэш», склад со встроенными холодильными камерами и камерами дозревания бананов, административно-бытовой корпус, цех по переработке вторсырья, здание автотранспортного предприятия с ремонтной зоной и мойкой, топливно-заправочный и контрольно-технический пункты. Количество мест хранения достигает 25 500 шт., а плановое количество SKU — 4 200 шт. В автотранспортном предприятии распределительного центра будут базироваться около 120 грузовых автомобилей Компании. Новый РЦ построен по схеме Built to Rent.

-

05 ноября

Кочубеевская ВЭС («НоваВинд») © storage.energybase.ru

Кочубеевская ВЭС («НоваВинд») © storage.energybase.ruНа предприятиях Топливной компании Росатома «ТВЭЛ» осуществляется поэтапная локализация производства магнитов из редкоземельных сплавов для генераторов ветроустановок. Первая партия комплектов изготовлена и отгружена заказчику.

Всего в рамках контракта между ООО «Элемаш Магнит» (предприятие Топливной компании Росатома «ТВЭЛ») и Red Wind B.V. (совместное предприятие дивизиона Росатома АО «НоваВинд» и голландской Lagerwey) будет изготовлено более 200 комплектов магнитов. Каждый комплект рассчитан на производство одного электрогенератора.

«В ходе реализации проекта планируется снижение зависимости от импорта продукции за счёт локализации производства в России магнитов для ветроэнергетики. Производство магнитов — перспективное направление для развития металлургического бизнеса Топливной компании Росатома.

-

В ОАО «ММК-МЕТИЗ» принято в эксплуатацию новое оборудование — две установки токов высокой частоты (ТВЧ) для отжига горячекатаного и калиброванного проката в прутках. Приёмо-сдаточные испытания оборудования завершены успешно. Они проводились при с участием специалистов производителя оборудования — ООО «НПК Магнит-М», г. Томск. Новое оборудование приобретено взамен технически и морально устаревшего.

Все технологические операции на установках ТВЧ выполняются в автоматическом режиме по заранее заданной программе, реализуются путем подачи заготовки (пруток стального калиброванного или горячекатаного проката) рольгангом в зону нагрева установки.

-

28 октября

Электромагниты линейки DIMET EMG SM дополнят каталог навесного оборудования немецкой компании Sennebogen, которая является одним из лидеров глобального рынка в сфере производства грузоподъемного оборудования и кранов. Включение электромагнитов в каталог одного из ведущих мировых производителей является признанием высокого качества и соответствия европейским стандартам. Благодаря кооперации группа компаний DIMET получает дополнительный канал продаж и новые возможности для развития.

Началу совместной деятельности с Sennebogen предшествовали продолжительные переговоры и двухмесячные испытания электромагнитов DIMET EMG SM на тестовой площадке в Германии. Немецкие эксперты оценивали возможности электромагнитов при работе с различными типами лома, а также готовность к долгосрочной эксплуатации в самых жестких условиях. В ходе тестов наше оборудование в очередной раз подтвердило полное соответствие заявленным техническим характеристикам и требованиям мирового рынка, а по некоторым показателям превзошли зарубежные аналоги.

-

01 октября

Сеть магазинов «Магнит» открыла под Новосибирском распределительный центр за 2 млрд рублей. Общая площадь нового центра — более 40 000 квадратных метров. Он будет обслуживать более 400 торговых точек розничной сети «Магнит» Новосибирской области и Алтайского края. Создано 700 рабочих мест.

-

05 июня

05 июня

Группа физиков из Уральского федерального университета, Института физики металлов (ИФМ) Уральского отделения РАН и Института материаловедения им. Лейбница (Бремен, Германия) впервые в мире синтезировала с помощью 3D-печати постоянные магниты с высокой коэрцитивной силой без применения тяжелых редкоземельных металлов. Прорывная работа уральских и немецких ученых открывает дорогу к получению с помощью аддитивных технологий эффективных постоянных магнитов любой заданной геометрической формы. Статью об экспериментах и их результатах исследователи опубликовали в престижном журнале Acta Materialia.

-

26 февраля

26 февраля

На минувшей неделе на базе филиала НПО «Слияние» — структурного подразделения АО «Энергокомплект» г. Санкт-Петербург, состоялся показ нового оборудования, собранного в п. Красная Горбатка Владимирской области. Данное оборудование — «магнитно-гравитационный сепаратор» — полностью собран из отечественных комплектующих и имеет промышленное исполнение, то есть обладает повышенной надежностью и может эксплуатироваться в сложных климатических условиях.

Процесс магнитной сепарации применяется при необходимости извлечь из молотой железной руды (рудного концентрата) ненужные сырьевые компоненты (обычно, песок и кварц).

-

20 декабря

Ранее ей обладали только горнолыжные курорты, теперь же агрегат прокладывает лыжню в городе.

Ратрак — это специализированный транспорт для подготовки лыжных трасс. Он применяется обычно на горнолыжных курортах, чтобы расчистить склон. Теперь же и Магнитогорск стал обладателем новой техники. Машина уже подготовила трассу для лыжников в Экопарке.

-

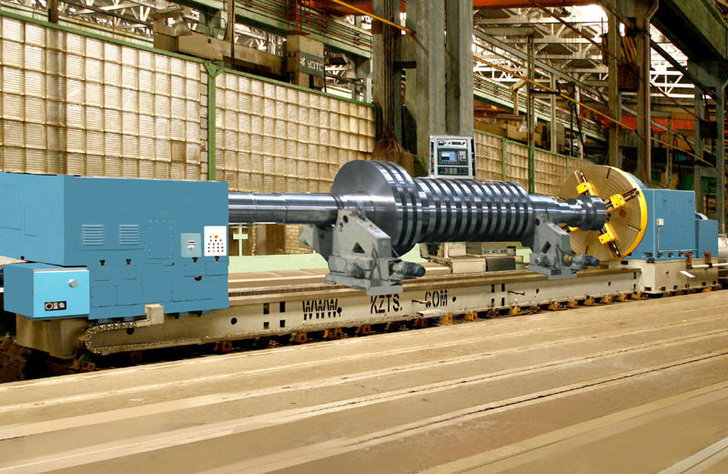

02 ноября

В ЗАО «Магнитогорский завод прокатных валков» (входит в Группу ПАО «ММК») в рамках реализуемой инвестиционной программы введен в эксплуатацию высокопроизводительный токарный станок с ЧПУ. Он предназначен для обработки валков для листопрокатных, крупносортовых и рельсобалочных станов.

Новый вальцетокарный станок отвечает всем современным стандартам станкостроения, обеспечивая, наряду с высочайшей точностью обработки, стабильность конструкции, надежность и долговечность. С его запуском МЗПВ готов выйти на рынок валков диаметром свыше 1 000 миллиметров. Новое оборудование позволяет обрабатывать валки из высокопрочного чугуна, быстрорежущих и заэвтектоидных сталей.

Станок 1К675.01Ф3 по своим техническим характеристикам не имеет аналогов на Южном Урале. Максимальный диаметр обрабатываемой детали составляет 1 850 миллиметров, а грузоподъемность станка — до 70 тонн. Расстояние между центрами — 8 000 миллиметров. Обработка деталей осуществляется современной системой ЧПУ одновременно двумя суппортами. Имеется приспособление для нарезки рифления «ромб» и «чечевица».