-

На крупнейшем предприятии региона, входящем в Группу НЛМК, началось внедрение нового программного обеспечения — модуля техобслуживания и ремонта оборудования (ТОРО) на базе системы SAP ERP.

«Новый модуль ТОРО позволит не только контролировать финансовые и материальные потоки, но и оптимизировать работу персонала. Система создаёт прозрачность затрат на техническое обслуживание и ремонт основных фондов, благодаря чему и возникает экономический эффект. Внедрение систем ТОРО при планомерной работе приведёт к сокращению затрат на ремонтную деятельность, сокращению простоев оборудования, переходу от „реагирующего“ типа обслуживания оборудования к „предупреждающему“», — отметил менеджер проекта, начальник ремонтного производства Стойленского ГОКа Евгений Секачев.

-

Группа НЛМК завершила монтаж основной производственной установки немецкой фирмы Schenk в корпусе грохочения будущей фабрики окомкования Стойленского ГОКа, которая предназначена для сортировки готовых окатышей по крупности. Работы по монтажу металлоконструкций здания корпуса выполнены на 93%.

Корпус грохочения — один из четырёх важнейших объектов строящейся на Стойленском ГОКе фабрики окомкования мощностью 6 млн тонн окатышей в год. Основная производственная установка здесь — грохот, который состоит из двух ярусов сит с размерами ячеек 9 и 16 мм и сортирует обожжённые окатыши по крупности.

Отсортированные кондиционные окатыши — диаметром от 9 до 16 мм — будут направляться на склад готовой продукции и в бункер отгрузки. Часть окатышей, отделённая на грохоте, будет использована в виде донного и бортового слоя в обжиговых тележках (перемещаются по технологическим зонам обжиговой машины) для предохранения их от воздействия высоких температур.

-

Крупнейшее предприятие Белгородской области, входящее в группу НЛМК, подписало договор с финской компанией Outotec на поставку основного технологического оборудования — сгустителя — для второй очереди узла сгущения, оборотного водоснабжения и транспортировки хвостов.

Строительство второй очереди началось в конце прошлого года. На сегодняшний день на строительной площадке узла сгущения ведутся работы по армированию котлована под фундамент второго сгустителя, монтажу металлоконструкций под вторую очередь насосной станции оборотного водоснабжения, бетонирование водоприемного зумпфа и т. д.

С запуском комплекса в 2018 году после строительства трёх очередей предприятие полностью перейдёт на более эффективный метод обработки, транспортировки и складирования пустой породы.

-

На крупнейшем предприятии Белгородской области, входящем в Группу НЛМК, внедрили высокотехнологичную систему лазерной центровки валов Rotalign Ultra. С её помощью операции по центровке осей вращающегося оборудования весом более 100 тонн стали занимать всего 20 минут вместо нескольких часов.

«Прибор позволяет не только повысить качество центровки валов, но и существенно сократить время самих работ, — отметил начальник отдела диагностики и технического надзора оборудования ремонтного комплекса Павел Мельников. — А это значит, что и весь ремонт оборудования теперь проходит быстрее».

Система Rotalign Ultra состоит из лазерного излучателя, приёмника и датчиков. Всё оборудование умещается в небольшом кейсе. Прибор предназначен для точного выполнения всех необходимых операций центровки вращающихся машин.

-

Ковдорский ГОК, входящий в состав минерально-химической компании «Еврохим», запустил в эксплуатацию новый комплекс по переработке апатит-штаффелитовых руд,э сообщает пресс-служба компании.

Стоимость проекта — 6,8 млрд рублей. Его реализация позволит обеспечить дополнительный приток налоговых поступлений в региональный и местный бюджеты в размере 1,9 млрд рублей.

Апатит-штаффелитовые руды являются источником минерального сырья для производства апатитового концентрата, который, в свою очередь, является основой для производства фосфатных удобрений.

-

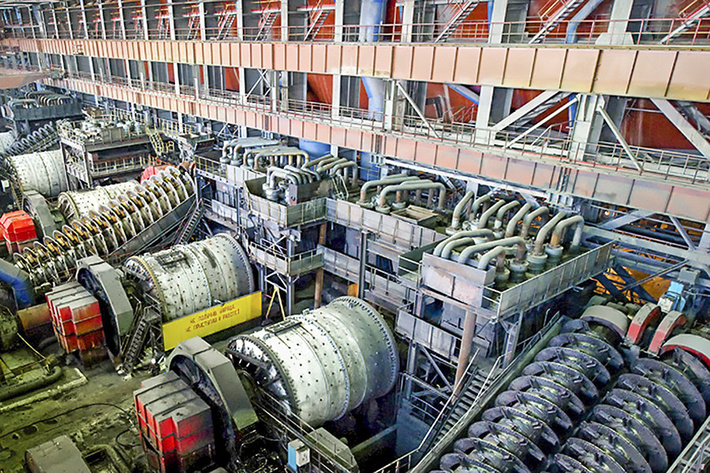

Группа НЛМК — крупнейший производитель стали в России приступает к внедрению технологии пресс-валкового измельчения руды на обогатительной фабрике Стойленского ГОКа в Белгородской области. Новая для России технология позволяет повысить производственную мощность каждой модернизированной секции фабрики на 10%.

Валки высокого давления устанавливаются в дополнение к конусным дробилкам и шаровым мельницам. Применение технологии HPGR (от англ. Highpressuregrindingrolls — валковые прессы высокого давления) позволяет уменьшить удельный расход электроэнергии, снизить расход технологической воды и других материалов в процессе обогащения, повысить степень дробления руды, снизить расходы на эксплуатацию и увеличить объёмы переработки руды.

-

В Железногорске Курской области состоялся пуск главного привода основного технологического оборудования комплекса обжиговой машины № 3 на Михайловском ГОКе (входит в компанию «Металлоинвест»). Этим событием начат поэтапный ввод в эксплуатацию комплекса ОМ-3.

Комплекс по производству железорудных окатышей станет одним из самых современных на территории России и СНГ. Инвестиции в его строительство составили более 16 млрд рублей. Реализация проекта позволит увеличить мощности МГОКа по производству окатышей в полтора раза, на 5 млн тонн в год. В регионе будет создано около 600 дополнительных рабочих мест.

Генеральный партнер-поставщик оборудования для ОМ-3 — ОАО «Уралмашзавод».

-

Завод SPECPRICEP известен своими нестандартными разработками: на сегодняшний день на счету предприятия более 30-ти уникальных решений для полуприцепов и отдельных механизмов. Компания, в частности, является автором и первым в России производителем таких машин, как полуприцеп с механизмом быстрой сцепки-расцепки гусака и полуприцеп со сменными платформами по модульному принципу, — на эти новации, как и на многие другие, получены соответствующие патенты. Теперь к списку запатентованных изобретений добавилась уникальная схема сцепки полуприцепа с тягачами БелАЗ и CATERPILLAR, которые используются для доставки сверхтяжелых грузов на разрабатываемые карьеры.

Первый полуприцеп с таким типом стыковки был произведен по заказу золотодобывающей компании. Для перевозки карьерной техники в суровых погодных и дорожных условиях конструкторы SPECPRICEP создали машину грузоподъемностью 120 тонн с длиной грузовой площадки 9 метров и шириной — 4,6 метра. Полуприцеп был адаптирован к карьерным тягачам CAT-777D и БелАЗ-74131, для того чтобы обеспечить возможность их стыковки. В настоящее время предприятие ведет переговоры о применении запатентованной разработки с ведущими компаниями Казахстана, Монголии, Африкии Южной Америки, занимающимися добычей руды.

-

Машиностроительный концерн ОРМЕТО-ЮУМЗ выступил поставщиком перегрузочного оборудования для дробильно-обогатительного комплекса Михайловский ГОК, на котором в рамках инвестиционной программы компании «Металлоинвест» была проведена реконструкция магистрального конвейера М-1.

Основной задачей проводимой модернизации было увеличение производительности дробильно-обогатительной фабрики за счет увеличения пропускной способности всех имеющихся звеньев конвейерных трактов. В результате проделанной работы транспортные возможности машины были увеличены с 2,9 до 5 тысяч тонн в час.

В рамках реконструкции конвейера были усилены строительные конструкции, заменены подрельсовые балки. Заменена вся линейная часть конвейера: став, конвейерная лента, роликовые опоры и ролики, — всё оборудование было спроектировано и произведено на ОАО «МК ОРМЕТО-ЮУМЗ».

-

01/12/2014 г. [18:07]

В ремонтном комплексе Стойленского ГОКа (входит в Группу НЛМК) запущен токарно-винторезный станок, изготовленный по специальному заказу компании. Уникальное оборудование стоимостью около 30 млн рублей предназначено для обработки главных валов дробильной установки, которая используется для измельчения твердых пород.

Главное преимущество станка в том, что он в отличие от базовых моделей позволяет обрабатывать все детали горного оборудования, которое есть на Стойленском ГОКе, включая изделия больших размеров: длиной до 6 метров и диаметром до 3 метров, весом до 25 тонн.

Станок общим весом более 70 тонн оснащен современной автоматизированной системой управления, которая позволяет программировать задания и контролировать ход работ.

Пресс-служба ОАО «Стойленский ГОК» Группа НЛМК

-

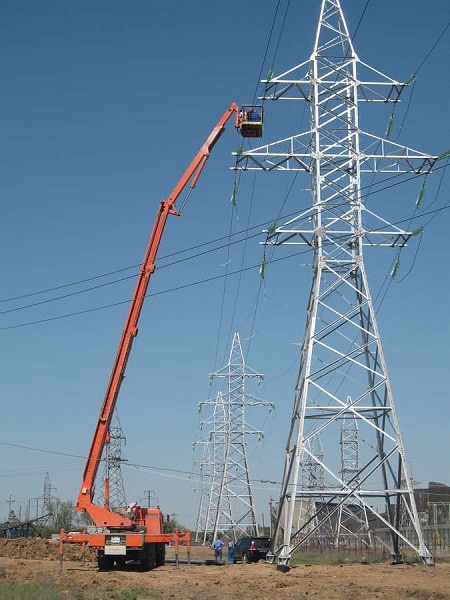

«Оренбургэнерго» построило новую ЛЭП для электроснабжения подземного рудника Гайского ГОКа.

Высоковольтная воздушная линия 110 киловольт «Орская ТЭЦ-1 — ГПП-4-Гая» протяженностью более 33 километров обеспечит электроэнергией новый подземный рудник Гайского горно-обогатительного комбината.

Строительство велось более полутора лет. Новая ЛЭП связывает тепловую электростанцию Орской ТЭЦ-1 и понизительную подстанцию Гайского ГОК. Ее прямое назначение — резервное электроснабжение шахты «Новая», которая начала свою работу летом 2014 года.

-

Все оборудование, связанное конвейерными трактами, смонтировано на базе нескольких автомобильных шасси. Современный комплекс располагается на площадке размером 80 на 70 метров и способен выпускать более двух миллионов тонн щебня в год.Вмешательство человека в процесс сведено к минимуму. При возникновении любой нештатной ситуации система управления останавливает работу оборудования, минимизирует риски. В новом комплексе реализована эффективная система пылеподавления: используются пылеулавливатели, конвейеры закрытого типа и орошение водой склада готовой продукции.

-

Смесительно-зарядная машина МСЗУ-15-НП-К способна изготавливать, как гранулированные взрывчатые вещества, так и ВВ типа тяжелого ANFO в различных процентных соотношениях эмульсии и аммиачной селитры (50/50, 35/65, 30/70, 25/75).

При этом, автоматическая система управления СЗМ позволяет переходить с одного рецепта приготовления ВВ на другой без предварительной калибровки.

Бункер смесительно-зарядной машины состоит из двух изолированных отсеков (емкости аммиачной селитры и эмульсии), при этом в емкости эмульсии предусмотрена возможность открытия люка в днище емкости для того, чтобы использовать этот отсек для перевозки сыпучих компонентов. Эта конструктивная особенность позволяет как в случае приготовления классических гранулированных ВВ, так и при приготовлении различных рецептов тяжелого ANFO, использовать емкости навесного оборудования в полном объеме – без потери полезной грузоподъемности смесительно-зарядной машины.

МСЗУ-15-НП-К, спроектированная и изготовленная предприятием "НИПИГОРМАШ" по заказу компании "Алроса", выполнена на базе полноприводного грузового автомобиля Volvo с колесной формулой 6*6. Смесительно-зарядная машина оборудована краново-манипуляторной установкой и нижним поворотным шнеком, При такой комплектации СЗМ самостоятельно обеспечивает погрузку селитры и производит зарядку с одной установки от одной до четырех скважин. Изготовленные этой машиной ВВ позволяют заряжать скважины методом «от устья», заряжание обводненных скважин Нюрбинского ГОКа обеспечивают эмульсионные машины серии МЗУ, которые были поставлены "НИПИГОРМАШ" больше года назад.

-

Российскими специалистами разработан костюм, останавливающий зубья ручной цепной пилы, движущиеся со скоростью 20 метров в секунду. Спецодежда создана Группой Компаний «Энергоконтракт» по заказу электросетевого комплекса и соответствует не только российским, но и самым высоким европейским стандартам безопасности.

С наступлением весны началось время активных работ по вырубке лесных просек и расчистке трасс. В этом сезоне можно обеспечить задействованным на таких работах сотрудникам принципиально новый уровень безопасности и комфорта. В ближайшее время в крупнейших сетевых компаниях России начнутся опытные носки инновационного костюма «Армэкс®» для защиты от порезов ручной цепной пилой.

«Учитывая, что работы на просеках требуют определенной сноровки и свободы движений, мы продумали не только защитные характеристики костюма, но и его комфортность, - отмечает Елена Санжеева, начальник отдела Новых технологий ЗАО «ФПГ Энергоконтракт». - Эффективная система вентиляции, удобные карманы, непромокаемый низ брючин, планка на молнии, предохраняющая ее от попадания опилок, а также устойчивая к истиранию ткань в местах, подверженных повышенному механическому воздействию, - благодаря таким элементам в «Армэксе®» удобно работать в течение всей смены».

-

В конце 2013 года железнодорожники завершили работы по реконструкции ст. Гремячая на участке ст. им. Максима Горького — ст. Котельниково в Волгоградской области. Это стало одним из этапов развития инфраструктуры железнодорожной станции.

Реализация этого проекта позволит обеспечить переработку продукции строящегося в Волгоградской области горнообогатительного комбината по добыче калийных солей. Грузопоток калийного сырья будет направляться железнодорожным транспортом как по территории России для внутреннего потребления, так и на экспорт в направлении основных портов Азово-Черноморского региона.

Первая очередь подъездных железнодорожных путей, соединяющих комплекс по разработке Гремячинского месторождения калийных солей со станции Гремячая ПривЖД, построена в июне 2011 года. Тогда же станция впервые приняла груз для добывающего предприятия.

-

Холдинговая компания "Электрозавод" отгрузила оборудование для строящейся в районе Хамовники г. Москвы ПС 220 кВ "Золоторевская".

На подстанцию отгружены три силовых трансформатора ТДЦН-160000/220 установленной мощностью 160 МВА каждый. Данные агрегаты разработаны и изготовлены на Производственном комплексе Холдинговой компании "Электрозавод" В Москве. Подстанция "Золоторевская" с установленной мощностью 480 мегаватт станет частью так называемого кольца 20 киловольт Москвы. За последние несколько лет для московских подстанций на предприятиях компании "Электрозавод" разработано и изготовлено более 200 единиц трансформаторного и реакторного оборудования. Поставки осуществлялись для подстанций: "Ядрошино", "Пернатово", "Тропарево", "Одинцово", "Весенняя", "Красносельская", "Новая", "Первомайская" и др.

-

Производство металлоконструкций ЗАО "Энергомаш (Белгород)-БЗЭМ" подписало контракт с компанией Siemens VAI Metals Technologies GmbH (Австрия) на разработку рабочей документации, изготовление и поставку основных несущих металлоконструкций для строительства нового цеха горячебрикетированного железа (ЦГБЖ-3) на Лебединском горно-обогатительном комбинате (ЛГОК) в городе Губкин (Белгородская обл.).

Производственная мощность нового цеха составит 1,8 млн. тонн в год. Он станет крупнейшим отдельным модулем в мире по производству горячебрикетированного железа.

-

17 декабря состоялась торжественная церемония запуска инвестиционного проекта Группы Русская медная компания — Михеевского ГОКа (Челябинская область, Варненский район). Это самый масштабный горнорудный проект реализованный «с нуля» на территории постсоветского пространства.

Михеевское месторождение медно-порфировых руд в Челябинской области — одно из самых больших в России, оно включено в 50 крупнейших медных месторождений мира. Его особенность — значительные запасы меди наряду с низким содержанием металла в руде. Ожидаемая производительность — 18 млн. тонн медной руды в год (до 63 тысяч тонн меди в медном концентрате в год). Сумма инвестиций в проект составила 25 млрд рублей.

Проект позволил создать около 700 рабочих мест (горняки и металлурги-обогатители) для жителей ближайших районов, всего на предприятии работает около 1000 человек. Планируемая сумма налоговых отчислений и сборов в течение срока реализации проекта составит около 28 млрд рублей.

-

В Дюссельдорфе (Германия) с 5 по 8 ноября состоялось самое ожидаемое событие в сфере средств индивидуальной защиты (СИЗ) - Международная выставка и конгресс А+А. На протяжении уже многих десятилетий экспозиция является ведущей мировой площадкой для обмена опытом лидирующих специалистов в сфере охраны труда. Именно здесь демонстрируются самые передовые разработки, призванные защитить жизнь и здоровье человека на производстве. Профессиональные риски – это интернациональная проблема, и уровень защищенности граждан в той или иной стране напрямую демонстрирует её развитие в целом.

Россию на выставке представляли . Наибольшее внимание традиционно привлекал стенд крупнейшего разработчика и производителя средств индивидуальной защиты от термических и биологических рисков Группы компаний «Энергоконтракт».

Обладая собственным научно-исследовательским центром и современным производственным комплексом, компания разрабатывает и создаёт сложную, многофункциональную спецодежду. В этом году стенд российской компании был признан организаторами выставки одним из самих лучших и информативных. «По стенду, его дизайну и функциональности, а также по продукции сразу видно, что это уровень «люкс», — заметил Михаэль Мандель, заместитель генерального директора «Мессе Дюссельдорф Москва».

-

Её мощности хватит на всю промышленную площадку обогатительного комбината. Кимкано-Сутарский ГОК теперь сам обеспечивает себя энергией. Накануне состоялось торжественное открытие электроподстанции.

Запуска электроподстанции Кимкано-Сутарского ГОКа ждали с нетерпением.

Первые фундаменты важного энергообъекта заложили ещё в 2010-м году. Оборудование на объекте в основном отечественного производства. Там, где когда-то стояла тайга, сейчас построена центральная подстанция Кимкано-Сутарского комбината мощностью 220 киловольт.Состоит из трёх распредустройств - 220, 35 и комплексное распредустройство 6 квольт. Для обслуживания данной подстанции много специалистов не требуется. Всё оборудование новое, автоматизированное.

Раньше предприятие получало энергию через подстанцию посёлка Известковый. Комбинат присоединялся к ней по схеме временного электроснабжения.

"По этой линии электропередач был определённый лимит, который нельзя было превышать. И учитывая объемы строительства фабрики, жизненно необходимо было увеличить мощность", - пояснил главный энергетик ООО «КС ГОК»

Такая подстанция может спокойно обеспечить электроэнергией целый город размером с Биробиджан. Электроэнергия будет подаваться на обогатительную фабрику, в карьеры, вахтовый посёлок и другие объекты инфраструктуры комбината. По условиям международного контракта компания-подрядчик должна сдать обогатительную фабрику под ключ в середине следующего года.

Добавить новость

можно всем, без премодерации, только регистрация