-

В филиале ПАО «ОГК-2» после завершения комплексных испытаний оборудования включен в сеть энергоблок № 2. Его реконструкция была проведена по инвестиционной программе компании в рамках договора о предоставлении мощности (ДПМ). С 1 января 2016 года энергоблок начнет осуществлять поставку мощности на оптовый рынок электроэнергии.

В ходе проекта было заменено основное оборудование блока: установлена новая паровая турбина, турбогенератор и вспомогательные агрегаты, проведена реконструкция котла. После реконструкции установленная мощность энергоблока № 2 выросла на 60 МВт — с 270 до 330 МВт, проект предусматривает увеличение коэффициента полезного действия (КПД) с 32% до 37%, сокращение расхода условного топлива (УРУТ) с 389 до 328 г/кВтч.

После ввода в эксплуатацию второго энергоблока, в составе Рязанской ГРЭС действуют семь энергоблоков (в том числе два по 800 МВт). Все основное энергетическое оборудование станции изготовлено на предприятиях «Силовых машин».

-

Перегрузочная машина МПС-1200 производства Уралмашзавода запущена в промышленную эксплуатацию на Нововоронежской АЭС-2 (Воронежская область).

Перегрузочная машина — это робот-манипулятор с системой программного управления, предназначенный для перегрузки ядерного топлива в реактор атомной станции.

Уникальная машина была создана специалистами Уралмашзавода в кооперации с ведущими российскими научно-исследовательскими институтами: НПО «ВНИИПТМАШ» — головной организации в РФ по подъемно-транспортному оборудованию, совместно с ОАО «ВНИИАМ» и НИИ МВС ЮФУ.

-

Сызранский НПЗ (входит в состав «Роснефти») запустил компрессорную установку, которая предназначена для компримирования водородосодержащего газа в составе установки каталитического риформинга.

Установка была произведенана ОАО «Казанькомпрессормаш» (входит в группу ГМС). Разработкой оборудования занималось ЗАО «НИИтурбокомпрессор им. В.Б.Шнеппа».

Установка работает в основном режиме на водородосодержащем газе и азоте в режиме регенерации, обеспечивая необходимые параметры технологической системы по производительности и давлению. По заявлению производителя, компрессорная система характеризуется устойчивостью работы при изменении содержания водорода в рабочем газе в диапазоне 75-98%, что достигается за счет применения паровой конденсационной турбины.

Действующая установка каталитического риформинга является основной мощностью Сызранского НПЗ по выпуску компонентов высокооктановых бензинов. Производительность установки достигает 600 тыс. тонн в год.

Ранее Сызранский НПЗ получил компрессорную установку мультипликативного типа, изготовленную «Казанькомпрессормашем» и предназначенную для сжатия углеводородного газа в составе технологической линии каталитического крекинга вакуумного газойля.

-

Уралмашзавод совместно с НПО «ВНИИПТМАШ» изготавливает для строящегося металлургического завода в Туле девять кранов грузоподъемностью 280+100/20. Монтаж зданий цехов нового завода идет полным ходом.

К разработке и производству новых кранов на УЗТМ подошли ответственно: жесткий контроль качества на каждом этапе изготовления, начиная с проверки закупленного металла. Испытания в цехе Уралмашзавода длились двое суток.

Вместе с представителем заказчика — главным специалистом по грузоподъемным машинам «Тулачермет-Сталь» Сергеем Ганжой — за испытаниями наблюдали специалисты НПО «ВНИИПТМАШ», дирекции по качеству Уралмашзавода и специалисты сборочного цеха. Методика испытаний, расписанная на 16 листах, включала обкатку на холостом ходу механизмов главного и вспомогательного подъемов, механизмов передвижения тележек и мостов обеих машин и многое другое. Двухдневные испытания прошли успешно.

-

В Хорватии состоялся пуск нового парогазового энергоблока (№ 3) ТЭС «Сисак», основное энергооборудование которого изготовлено российской энергомашиностроительной компанией.

После ввода нового энергоблока установленная электрическая мощность электростанции возросла на 420 МВт: до 650 МВт. При этом помимо электрической мощности станция теперь генерирует и тепловую мощность равную 50 МВт.

Контракт на поставку основного энергетического оборудования для строящегося парогазового энергоблока станции электрической мощностью 230 МВт и тепловой мощностью 50 МВт был заключен с генеральным подрядчиком по строительству — компанией «ВО «Технопромэкспорт». В соответствии с ним «Силовые машины» спроектировали и изготовили газотурбинную установку ГТЭ-160 (по лицензии компании «Сименс») в комплекте с турбогенератором мощностью 160 МВт, паровую турбину К-80/65-7,0 с турбогенератором мощностью 80 МВт. Также в контрактные обязательства «Силовых машин» вошли услуги по шеф-надзору за монтажом поставленного оборудования и пуско-наладочными работами.

-

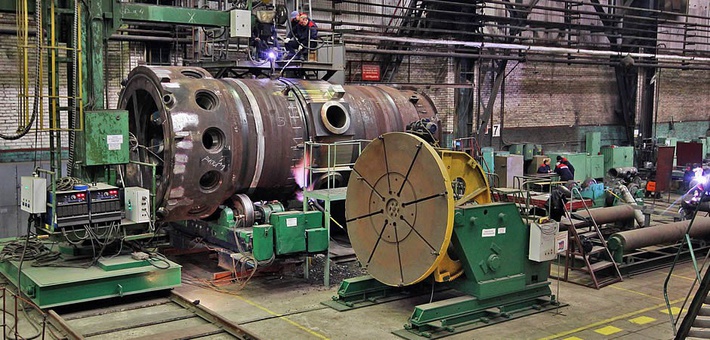

Специалисты завода «Кемеровохиммаш» за 2,5 месяца изготовили крупногабаритную вакуумную колонну для нефтеперерабатывающего завода. Такой заказ компания выполнила впервые.

Изделие применяют в процессе перегонки нефтепродуктов, сообщили в компании «Кемеровохиммаш». Высота конструкции составляет более 40 метров, диаметр — более 3 метров, вес превышает 50 тонн.

После выполнения сварочных и монтажных работ установка прошла испытания, конструкцию отправили в другой цех для покраски. Для перевозки вакуумной колонны расширили и реконструировали дорогу, установили дополнительные ворота. Оборудование транспортировали при помощи трала с 40-метровой платформой и грузоподъемностью 50 тонн.

«Кемеровохиммаш» является филиалом компании «Алтайвагон» холдинга «СДС».

-

На площадке контрольной сборки компании «Уралмаш НГО Холдинг» в Тюмени собрана первая буровая установка БУ 5000/320 ЭК-БМЧ для ООО «РН-Бурение» (входит в ОАО «НК «Роснефть»). Всего по условиям контракта «Уралмаш НГО Холдинг» поставит заказчику в течение следующего года 15 таких буровых установок.

Основная их особенность — оснащение современной отечественной системой верхнего привода СВП 320 ЭЧР производства «Уралмаш НГО Холдинг». Летом этого года привод успешно прошёл эксплуатационные испытания и производится серийно.

«Заказчик получает буровую установку, отвечающую высочайшим международным стандартам. «Уралмаш НГО Холдинг» доказал на деле, что в России способны производить самую технологически сложную, интеллектуальную часть буровой установки — систему верхнего привода. СВП — ключевой и важнейший элемент буровой установки, на котором теперь тоже написано: «Сделано в России». Мы продолжим и дальше замещать импортные узлы и системы буровых установок конкурентоспособным оборудованием собственного производства», — сказал заместитель генерального директора по маркетингу и продажам ООО «Уралмаш НГО Холдинг» Владимир Раптанов.

-

Второй фоторепортаж Андрея Перечицкого (ЖЖ kronos). Первый был о производстве маневровых тепловозов.

В понедельник я рассказал вам о производстве маневровых тепловозов на БМЗ, теперь же настала очередь и магистральных — тех, которые тянут составы на дальние расстояния там, где нет электрификации.

-

Фоторепортаж Андрея Перечицкого (ЖЖ kronos)

Работа маневровых локомотивов обычно не особо заметна глазу пассажира, что вполне логично. Тем не менее, она от этого не становится менее важной. В качестве маневровых обычно используются тепловозы и сегодня мы с вами посмотрим как производят маневровые тепловозы на Брянском машиностроительном заводе. Поехали? -

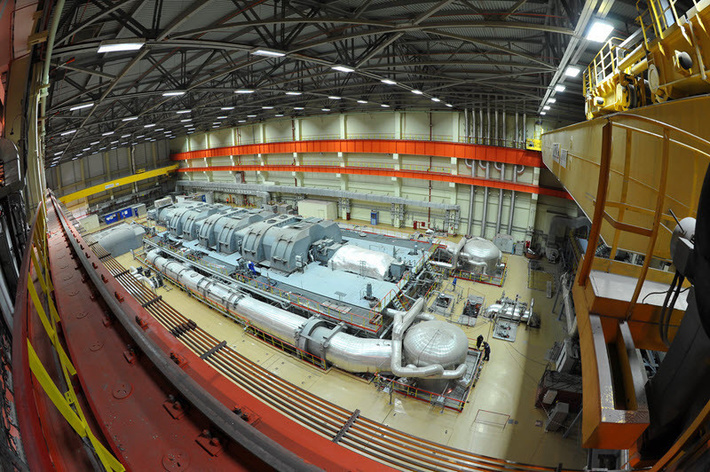

После масштабной реконструкции на промышленную мощность вышел один из крупнейших объектов энергетики Среднего Урала — Нижнетуринская ГРЭС. Новая парогазовая теплоэлектростанция, которая почти вдвое превосходит по техническим характеристикам старое оборудование.

Строительство парогазовой теплоэлектростанции (ТЭС) на базе Нижнетуринской ГРЭС стало крупнейшим за последние 30 лет инвестиционным энергопроектом Среднего Урала. Его реализацию осуществляло ПАО «Т Плюс» в рамках инвестиционной программы общим объемом свыше 21 млрд рублей.

Завершен самый масштабный проект Уральского турбинного завода (холдинг РОТЕК) в сфере энергетики Свердловской области — на Нижнетуринской ГРЭС в составе новых парогазовых энергоблоков введены в эксплуатацию две паровые турбины завода — КТ-63-7,7.

Уникальность парогазовой ТЭС заключается и в том, что ее строительство велось на площадке действующей, не останавливавшей ни на один день работу ГРЭС.

-

Группа СТАН стала победителем национальной премии «Приоритет — 2015» в номинации «Станкостроение».

Премия «Приоритет-2015» — национальный конкурс, призванный содействовать активному развитию импортозамещения и формированию имиджа России как крупнейшего производителя конкурентоспособных товаров и услуг. Конкурс проходит при поддержке Минпромторга России, Минсельхоза России, ФАС России, ТПП, РСПП, «Деловой России», а также других федеральных министерств, ведомств и отраслевых организаций.

-

Группа компаний «Пермская компания нефтяного машиностроения» получила золотую медаль в номинации «Инновационное решение в упрочнении резьбы и деталей машиностроения» на межрегиональной выставке «Нижневартовск. Нефть. Газ-2015».

Технологии азотирования, фосфатирования и упрочнения резьбовых поверхностей бурильных труб, позволяющие увеличить усталостную прочность, износоустойчивость и коррозионную стойкость бурильных труб, были презентованы специалистам нефтегазовой отрасли на экспозиции в ноябре этого года.

«Инновации, которые были презентованы нами, позволяют не только продлить срок службы оборудования за счет минимизации изнашивания их поверхности, но и свести на нет случаи обрыва колонн, ‑ отметил генеральный директор «ПКНМ» Владимир Жаренников.

Отметим, в Ханты-Мансийском автономном округе, где проходила выставка «Нижневартовск. Нефть. Газ — 2015», сосредоточены не только российские нефтегазовые компании, среди которых, например, ОАО «Газпромнефть», ОАО «НК «Роснефть», ОАО НК «РуссНефть», но и иностранные Halliburton, Schlumberger и другие.

«ПКНМ» стала обладателем диплома за вклад в развитие нефтяной и газовой промышленности региона.

-

ОАО «Демиховский машиностроительный завод» (входит в состав ЗАО «Трансмашхолдинг») и ОАО «Центральная пригородная пассажирская компания» подписали контракт на поставку 35 электропоездов постоянного тока серии ЭД4М-500, которые будут использоваться на Московской кольцевой железной дороге (МКЖД).

Поезда в шестивагонном исполнении будут произведены на ДМЗ в период с февраля по июль 2016 года. Электропоезда представляют собой современный подвижной состав, будут построены в соответствии с техническим заданием МКЖД. Они полностью соответствуют самым строгим требованиям, предъявляемым к безопасности пассажирских перевозок, экономичности и комфортабельности. В частности, в каждом вагоне планируется установить современные системы микроклимата, крепления для велосипедов. Будут предусмотрены точки беспроводного доступа в интернет (Wi-Fi) и системы информирования пассажиров. Поезда предполагается оборудовать всем необходимым для проезда маломобильных пассажиров. Новые электропоезда планируется оснастить энергосберегающим электрооборудованием.

-

АО «Уралхиммаш» заключило контракт на изготовление и поставку восьми ёмкостей системы аварийного охлаждения зоны реактора (САОЗ) для АЭС «Куданкулам» (Индия). Емкостное оборудование предназначено для энергоблоков № 3 и 4 АЭС «Куданкулам».

Емкость аварийного охлаждения зоны используется для автоматической подачи охлаждающего раствора борной кислоты в активную зону реактора в случае утечки теплоносителя и включается в работу при аварийной разгерметизация первого контура.

Емкость САОЗ является элементом пассивной части системы аварийного охлаждения зоны реактора. Высота ёмкости 11,4 м, внутренний диаметр корпуса 2,9 м. Масса оборудования около 85,5 тонн. Толщина стенки корпуса изделия составляет 90 мм, толщина днища — 110 мм. Материальное исполнение — биметалл.

Поставка емкостей заказчику планируется в октябре 2017 года.

-

В ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершена сборка корпуса второго реактора силовой установки «РИТМ-200» для головного ледокола нового поколения ЛК-60Я проекта 22220 «Арктика».

-

В конце ноября в Красноярском крае, на самой северной в мире Усть-Хантайской ГЭС в рамках тотальной реконструкции прошел комплексное опробование первый гидроагрегат. Цель реконструкции — замена устаревших гидротурбин и повышение мощности электростанции.

Согласно договору, подписанному в 2012 году с АО «ГМК „Норильский никель“», основным участником работ по модернизации выступает группа компаний «Тяжмаш». Всего компания «ТЯЖМАШ» должна поставить на объект семь гидроагрегатов.

В АО «Тяжмаш» (г. Сызрань, Самарская обл.) проект называют уникальным со всех точек зрения. Во-первых, речь идет о переоборудовании ГЭС, построенной в семидесятых годах прошлого века в зоне вечной мерзлоты, внутри глубокого подземелья. А во-вторых, это дебютный опыт в России по замене поворотно-лопастных гидротурбин на радиально-осевые.

-

25 ноября, в 05:35 по местному времени (03:35 мск) на энергоблоке № 4 Белоярской АЭС с реактором БН-800 впервые выработан пар, с помощью которого произведено пробное прокручивание турбины по штатной тепловой схеме (на языке энергетиков — первый «толчок» турбины).

Перед выполнением этой процедуры мощность реактора была поднята до уровня 15% от номинальной, чтобы парогенератор смог выработать достаточное количество пара для пробного «толчка» турбины. Основная цель — проведение замеров вибрации элементов турбины для последующей виброналадки.

На новом энергоблоке установлена паровая конденсационная турбина К-800-130/3000 мощностью 885 мегаватт (МВт), производства «Ленинградского металлического завода» (входит в состав компании «Силовые машины»). В будущем, при работе на номинальном уровне мощности, через неё каждый час будет проходить более 3170 тонн свежего пара с температурой 485 градусов Цельсия.

-

В Кемеровской области два машиностроительных предприятия приступили к производству дизелевозов для шахт. Ранее подземные локомотивы, предназначенные для транспортировки людей и грузов, завозились из-за рубежа — Чехии, Словакии, Германии, Польши.

Как сообщил директор Кузбасского завода горного машиностроения Евгений Котиков, первый дизелевоз уже собран, его планируется представить в середине декабря. Соотношение отечественных и импортных комплектующих на данный момент составляет 50 на 50 процентов, в перспективе эти пропорции планируется довести к 70 на 30 процентов. «Наш локомотив уже сертифицирован, прошел экспертизу промышленной безопасности. На новом производстве создано 200 рабочих мест. По мере развития предприятия их может быть больше», — сказал он.

По его данным, предприятие может выпускать до 20 локомотивов в год. «Это позволяет закрыть потребность шахт Кузбасса», — отметил он. В будущем завод намерен экспортировать в Казахстан, Монголию, Индию.

Технический директор холдинга «Центр транспортных систем» Дмитрий Ведерко сообщил, что компания завершила разработку дизелевоза, который будет конкурировать с аналогами немецкой компании Scharf и чешской Ferrit. Его стоимость, как ожидается, будет ниже западных на 25 процентов. «Планируем, что в декабре 2015 года будет осуществлена контрольная сборка самой машины. И в феврале- марте данный агрегат будет полностью сертифицирован, — отметил он.

Ведерко уточнил, что дизелевоз на 95 процентов состоит из российских комплектующих. «Оставшиеся пять процентов — это в основном электроника. К концу 2016 года дизелевоз будет полностью из российских комплектующих. Одно из наших предприятий — «Электромашина» — произведет замену оставшихся комплектующих», — добавил он. Разрабатываются также новые более мощные дизелевозы и дезелевозы для перемещения более тяжелой горной техники, работа завершится в 2016-начале 2017 года.

-

Начинаем с флагманом российской промышленности в области путевого строительства:

Кировский завод «1 май».

Продукция завода :

это более 35 стран мира, от крайнего севера до тропиков и жарких пустынь, где работают машины завода;

это более 80 лет опыта работы в области проектирования и серийного производства путевых машин и кранов на железнодорожном ходу

ВПРС-05

-

Тамбовский завод «Комсомолец» передал заказчикам из Эстонии реактор для химического производства. Реактор представляет собой емкость длиной 20 метров, диаметром 4 метра. Тамбовское предприятие выиграло тендер в конкуренции с западноевропейскими машиностроителями.

Это уникальное оборудование, технологию которого разработали инженеры-конструкторы завода «Комсомолец» в соответствии с требованиями эстонских заказчиков. Как отметил начальник цеха Виталий Савчишкин, сложность заключалась в том, что внутри этого емкостного оборудования есть еще четыре аппарата с тремя теплообменными устройствами. Работа сварщиков в связи с этим значительно усложнилась.

Генеральный директор эстонского «Novotrade invest» Дмитрий Хайнацкий высоко оценил качество тамбовской продукции: «Мы очень благодарны заводу „Комсомолец“ за качественное и своевременное исполнение нашего заказа. Это единственное в своем роде технологическое оборудование, которое используется только на нашем заводе».

Добавить новость

можно всем, без премодерации, только регистрация