-

12 сентября

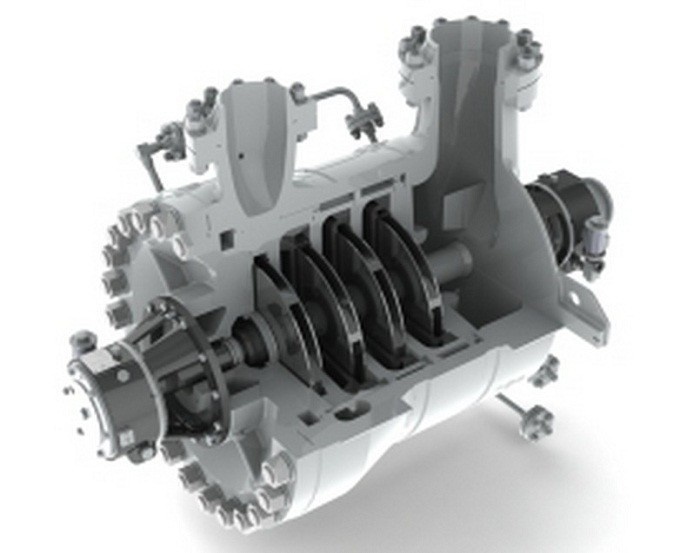

Завод «Ижнефтемаш», одно из ведущих российских предприятий нефтяного машиностроения, подготовил к производству трехплунжерный насос высокого давления увеличенной мощности. Планируется, что первая цементировочная установка с насосом НТП-250 будет изготовлена в октябре

Насос НТП-250 предназначен для нагнетания жидкости при цементировании скважин и гидроразрыве пласта для увеличения продуктивности месторождений. Изменение конструкции станины и замена литого гидроблока на кованый увеличили мощность насоса на 30% и обеспечили рост максимального давления с 50 МПа до 63 МПа по сравнению с насосом предыдущей модели НТП-175.

Помимо этого, из-за сходных габаритов насос НТП-250 можно установить на шасси цементировочных установок, оснащенных насосами НТП-175, без доработки навесного оборудования.

— Продуктовая линейка завода «Ижнефтемаш» за первое полугодие 2018 года пополнилась более чем двадцатью разработками, в числе которых семнадцать глубинных штанговых насосов в новом исполнении, три модификации спецтехники, муфты для обсадных труб и блочно-модульные здания для обустройства нефтегазовых месторождений, — отметил руководитель Центра исследований и разработок ГК «Римера» Антон Ильин.

По итогам первого полугодия 2018 года доля новой и модернизированной техники в общем объеме поставок продукции завода «Ижнефтемаш» составила 33%.

-

14 июля

В январе 2018 года насосное производство ОАО «Волгограднефтемаш» приступило к сборке опытного образца двухопорного центробежного насоса НТ600/400 — тип ВВ2 по международному стандарту API 610. Этот 4-х секционный центробежный насос с межопорным расположением рабочих колес и уравновешенной осевой силой является альтернативой консольного насоса НКВ 600/320. Пониженная частота вращения ротора (1500 об/мин) обеспечит улучшенные антикавитационные свойства и низкие значения вибрационных параметров в широком диапазоне работы по производительности (от 300 до 750 м3/ч).

Планировалось, что весной текущего года готовый опытный образец пройдёт испытания на испытательно-диагностическом комплексе предприятия.

ОАО «Волгограднефтемаш» активно ведет работы по освоению новых марок насосов. Основной упор специалисты технических служб предприятия делают на повышение надежности и энергоэффективности насосных агрегатов.

-

04 июля

Входящий в Концерн «Алмаз — Антей» АО «Брянский автомобильный завод» («БАЗ») отправил первую машину (специальное колесное шасси БАЗ-69099) ООО «Идель Нефтемаш» (г.Ишимбай, Республика Башкортостан) для монтажа мобильной буровой установки МБУ-140 и последующей поставки Калининградской буровой компании.

-

Ижевское предприятие ГК «Римера», одно из ведущих российских предприятий нефтяного машиностроения, завершило разработку и производство новой модификации смесительной установки УСП-20К на шасси КамАЗ 43118. Модернизированная техника изготовлена по заказу компании «АГРОС — ЧУРС».

— Сегмент спецтехники для ремонта и цементирования скважин — один из наиболее конкурентных на российском рынке нефтепромыслового оборудования. За последние три года наш технический центр разработал пять новых моделей смесительной и цементировочной техники, которые принесли предприятию более 850 млн рублей, — комментирует исполнительный директор завода «Ижнефтемаш» Сергей Березин.

Это уже вторая за 2017 год модификация смесительной установки УСП-20К — в июне этого года специалисты технического центра завода «Ижнефтемаш» завершили разработку и производство новой модификации смесительной установки по техническому заданию компании «Нефтегазавтоматика».

-

Завод «Ижнефтемаш», одно из ведущих российских предприятий нефтяного машиностроения, выпустил первую промышленную партию станций управления ИНМ-3-ЧР-800 для установок электроцентробежных насосов (УЭЦН) с рабочим током до 800А.

ИНМ-3-ЧР-800 стала четвертой модификацией в линейке станций управления УЭЦН производства ижевского предприятия ГК «Римера». По сравнению со станциями управления с рабочим током 250А, 400А и 630А, ИНМ-3-ЧР-800 оснащена электронными компонентами, имеющими более длительный эксплуатационный ресурс, а также дополнительными силовыми элементами корпуса. Первая партия станций управления ИНМ-3-ЧР-800 из 20 единиц уже отправлена заказчику.

Станции управления электроцентробежными насосами с преобразователем частоты ИНМ-3-ЧР предназначены для регулирования частоты вращения вала электродвигателя, оптимизации работы и защиты от отказа погружных электродвигателей, находящихся внутри скважины. Станции ИНМ-3-ЧР имеют моноблочную конструкцию повышенной надежности, встроенный выходной фильтр и новое программное обеспечение. Оборудование сертифицировано в соответствии с техническими регламентами Таможенного союза.

— Станции управления УЭЦН пользуются высоким спросом среди нефтяных компаний, поэтому «Ижнефтемаш» планирует дальнейшее расширение участка по их изготовлению. В 2018 году завод инвестирует в развитие производства станций управления 21 млн рублей, — отмечает исполнительный директор завода «Ижнефтемаш» Сергей Березин.

В ближайших планах ижевского предприятия ГК «Римера» — обеспечить производство не менее 40 станций управления УЭЦН

-

ОАО «Волгограднефтемаш» завершена отгрузка оборудования для крупнейших нефтеперерабатывающих предприятий Республики Беларусь ОАО «Мозырский НПЗ» и ОАО «Нафтан». Три сепаратора для комбинированной установки гидрокрекинга и колонна для установки аминовой очистки газов и рефлюксов отправлены автомобильным транспортом 26 декабря и до конца последней рабочей недели года должны поступить к заказчикам. Кроме этого, в производстве волгоградского предприятия находятся еще шесть единиц теплообменного оборудования, которое планируется к отгрузке в адрес Новополоцкого НПЗ в следующем году.

Волгограднефтемаш и нефтеперерабатывающие предприятия Беларуси связывают давние и плодотворные партнерские отношения. Так за последние три года в Республику Беларусь было отправлено 20 единиц крупногабаритного оборудования и порядка 40 насосных агрегатов.

-

18 августа

18 августа

Коллектив сибирских ученых и инженеров разработал новую технологию добычи, которая дает просто фантастический прирост нефтеотдачи. Как сообщили в пресс-службе Тюменского государственного университета (ТюмГУ), с помощью этой методики можно поднять дебит скважины в 6 раз.

В частности, ТюмГУ с помощью коллег из Института биохимической физики им. Н.М. Эмануэля РАН, специалистов завода «Сибнефтемаш» (группа компаний «ГМС») и инженеров сервисной компании «Центр нефтяных технологий» разработали метод термогазохимического разрыва пласта. Причем он не требует высокоскоростной закачки реагентов под большим давлением и потому не предполагает использования крупногабаритного оборудования.

Пресс-служба ТюмГУ не стала в подробностях описывать новую технологию, отметив только, что ее применение создает в подземных горизонтах объемные области с системой искусственных тектонических трещин. И вероятность попадания скважины в эту насыщенную нефтью область повышается почти до 100%.

-

10 июля

Ижевское предприятие ГК «Римера», одно из ведущих российских предприятий нефтяного машиностроения, освоило новое производственное направление — выпуск станций управления (СУ) для электроцентробежных насосов (ЭЦН).

Участок по изготовлению станций управления для ЭЦН был запущен на площади механо-гальванического цеха «Ижнефтемаша» и уже вышел на проектную мощность — производство 20 СУ в месяц. Первая партия продукции отгружена нефтесервисной компании «Римера-Сервис», обслуживающей ведущие нефтяные предприятия России.

«В условиях высокой конкуренции на рынке „Ижнефтемаш“ стремится развивать новые направления производства. Потребность ГК „Римера“ в станциях управления составляет 200-300 шт. в год — это обеспечит предприятию дополнительную выручку до 120 млн руб. ежегодно, — комментирует коммерческий директор ГК „Римера“ Станислав Великий. — В перспективе завод планирует выйти на российский рынок и обеспечить поставки станций управления зарубежным потребителям».

-

10 июля

«Газпром нефти» завершил очередной этап строительства нового комплекса глубокой переработки нефти (КГПН) — одного из ключевых проектов масштабной программы модернизации нефтеперерабатывающего завода. На площадке строительства КГПН закончилась установка крупногабаритного оборудования длительного цикла изготовления, которая включала в себя сборку 17 элементов комплекса. 64-метровая колонна весом около 350 тонн, установка которой завершила процесс монтажа крупногабаритного оборудования, станет самой высокой точкой комплекса.

Крупногабаритное оборудование комплекса изготовлено российскими производителями. В настоящее время на площадке строительства ведется забивка свай для строительства эстакад и печей парового риформинга КГПН.

-

08 июля

В июне Волгограднефтемаш начал отгрузку блочного оборудования в адрес ООО «Газпром добыча Ноябрьск» для комплектации Чаяндинского нефтегазоконденсатного месторождения, которое будет обеспечивать поставку природного газа в магистральный газопровод «Сила Сибири».

Три колонны стабилизации высотой 41 метр и весом 81 тонна каждая отправлены на специальных железнодорожных транспортёрах за пять тысяч километров, в город Усть-Кут Иркутской области. Там аппараты будут перегружены на баржи, которые пройдут с ними 70 км вверх по реке Лена до якутского посёлка Витим, а затем на спецавтотраспорте будут доставлены на площадку строительства установки комплексной подготовки газа.

Всего в заказ на изготовление основного технологического оборудования для этого важного объекта входят 29 единиц общей массой 885 тонн. Помимо колонн это блоки дегазаторов, разделителей газожидкостных смесей, емкостей, производство которых завершено до конца июня.

-

16 июня

На строительной площадке Комплекса нефтеперерабатывающих и нефтехимических заводов «ТАНЕКО» состоялся подъём вакуумной колонны, предназначенной для работы в составе блока вакуумной перегонки стабильного крекинг-остатка висбрекинга.

Вакуумная колонна весом 195 тонн изготовлена ОАО «Волгограднефтемаш». Аппарат имеет следующие габариты: высота составляет 47,2 метра, диаметр нижней части — 2 метра, верхней — 5 метров.

Для вывода колонны из горизонтального в вертикальное положение и установки на постамент высотой 22,6 метра использовались краны «Liebherr» грузоподъемностью 750 и 350 тонн. Подъем крупнотоннажного оборудования выполнен в штатном режиме по проекту производства работ, разработанному монтажной организацией ООО «СОП и Г» и согласованному специалистами Управления реализации проектов строительства ПАО «Татнефть».

-

06 июня

Завод «Ижнефтемаш», одно из ведущих российских предприятий нефтяного машиностроения, разработал новую модификацию бурового ключа АКБ-4.0-03/05 с системой двойного контроля крутящего момента.

Автоматический двухскоростной ключ АКБ-4 используется в составе буровых установок для свинчивания и развинчивания труб в процессе спускоподъемных операций при бурении нефтяных и газовых скважин. Техническая особенность модификации ключа АКБ-4.0-03/05 — наличие гидравлической и электронной систем контроля и ограничения крутящего момента. Благодаря этому визуальный контроль работы оборудования осуществляется по манометру и по электронному табло. Наличие дублирующих систем контроля и ограничения крутящего момента повышает надежность работы бурового ключа.

Электронная система контроля имеет функцию дистанционного управления, а также ведет базу данных и формирует отчеты о работе оборудования с указанием различных параметров: времени, скважины, величины крутящего момента, количества свинчиваний-развинчиваний бурильных труб.

— АКБ-4.0-03/05 — пятая по счету модификация бурового ключа АКБ-4, имеющая значительное конструктивное преимущество над базовой моделью и вследствие этого — хорошие перспективы на рынке. В течение 2017 года «Ижнефтемаш» поставит нефтедобывающим компаниям России порядка 20 ключей этой модификации, — отметил исполнительный директор завода «Ижнефтемаш» Сергей Березин.

-

На Волгограднефтемаше завершено производство вакуумной колонны для Комплекса нефтеперерабатывающих и нефтехимических заводов в г. Нижнекамске по заказу ПАО «Татнефть». Аппарат длиной 47 метров, с максимальным диаметром корпуса 5 метров, весом 195 тонн выполнен из отечественных двухслойных сталей в соответствии с жёсткими требованиями российских стандартов к качеству и безопасности оборудования, работающего под давлением. В первых числах мая колонну, предназначенную для работы в составе блока вакуумной перегонки стабильного крекинг-остатка висбрекинга, перевезли из цеха на причал ОАО «Волгограднефтемаш», где она ожидает своей отправки к заказчику.

Волгограднефтемаш давно сотрудничает с компанией «Татнефть» в части обеспечения нижнекамского комплекса высокотехнологичным оборудованием. Первой для этого важного промышленного объекта была изготовлена в 2009 году вакуумная колонна весом 336 тонн, ставшая самой крупной колонной строящегося комплекса. С тех пор волгоградские машиностроители изготовили и отправили в Нижнекамск порядка 50 аппаратов, среди которых уникальные колонны, сверхгабаритные коксовые камеры, а также реакторы и емкости.

-

28 февраля

28 февраля

Станция управления электроцентробежными насосами ИНМ-3-ЧР-400 успешно прошла подконтрольную эксплуатацию на скважине компании «Белкамнефть».

Опытно-промысловые испытания станция управления ИНМ-3-ЧР с рабочим током до 400А проходила на Вятской площади Арланского нефтяного месторождения компании «Белкамнефть» с июля 2016 года. Все рабочие функции станции испытаны, неисправностей оборудования в процессе эксплуатации не зафиксировано.

-

06 февраля

В ОАО «Волгограднефтемаш» началась отгрузка крупной партии шаровых кранов диаметрами от 1000 до 1400 мм, изготовленных по заказу ООО «Газпром трансгаз Томск» для стратегически важного для нашей страны магистрального газопровода «Сила Сибири».

Кроме того, для вышеупомянутого газопровода на Волгограднефтемаше запущено в производство 10 блоков камер приема и запуска средств очистки и диагностики диметром 1400 мм и давлением до 12 МПа.

В роли заказчика также выступило томское предприятие. Этим летом оборудование будет изготовлено и отправлено к месту назначения железнодорожным транспортом.

-

19 октября

В Омск прибыло крупногабаритное оборудование, предназначенное для реализации проектов второго этапа модернизации Омского нефтеперерабатывающего завода «Газпром нефти».

Крупногабаритное оборудование — ректификационные, атмосферная и абсорбционная колонны, коксовые камеры, теплообменники, реакторы и сепараторы общим весом 6 тыс. тонн — изготовлено российскими машиностроительными предприятиями «Волгограднефтемаш» и «Ижорские заводы» (Санкт-Петербург) и предназначено для строительства новых производственных комплексов Омского НПЗ — установки первичной переработки нефти ЭЛОУ-АВ и комплекса глубокой переработки нефти. Эти проекты реализуются «Газпром нефтью» в рамках второго этапа масштабной программы модернизации нефтеперерабатывающих заводов компании, направленного на увеличение глубины переработки нефти и выхода светлых нефтепродуктов.

-

05 октября

Завод «Ижнефтемаш», входящий в группу компаний «Римера», отгрузил партию глубинных штанговых насосов в адрес «Белоруснефти».

По условиям контракта, Ижевский завод нефтяного машиностроения изготовил для белорусского партнера трубные и вставные глубинные штанговые насосы для добычи нефти. Оборудование будет эксплуатироваться на месторождениях компании «Белоруснефть».

— Данный заказ подтверждает успешное долгосрочное сотрудничество «Ижнефтемаша» с белорусским клиентом. В адрес компании «Белоруснефть» ижевский завод ГК «Римера» с 2003 года поставляет как глубинные штанговые насосы, так и спецтехнику для цементирования скважин на месторождениях, — комментирует коммерческий директор ГК «Римера"Станислав Великий.

-

05 октября

05 октября

Две станции управления электроцентробежными насосами ИНМ-3-ЧР-400 проходят подконтрольную эксплуатацию на скважинах ведущих нефтедобывающих компаний Удмуртии.

Опытно-промысловые испытания станций управления ИНМ-3-ЧР с рабочим током до 400А проходят с июля 2016 года на нефтяных скважинах Котовского месторождения компании «Удмуртнефть» и на Вятской площади Арланского нефтяного месторождения компании «Белкамнефть». Первые итоги испытаний будут подведены в середине октября.

Станции управления электроцентробежными насосами с преобразователем частоты ИНМ-3-ЧР предназначены для регулирования частоты вращения вала электродвигателя, оптимизации работы и защиты от отказа погружных электродвигателей, находящихся внутри скважины.

-

07 июля

На причале Волгограднефтемаша завершилась отгрузка крупногабаритного оборудования, изготовленного по заказу АО «Газпромнефть — Омский НПЗ». Три колонны, высота самой крупной из которых составляет 64 метра, диаметр — 5,7 метра, а вес — 300 тонн, предназначены для оснащения комплекса глубокой переработки нефти ОНПЗ.

До Омска оборудованию предстоит пройти долгий путь: сначала вверх по Волге, затем по Северному морскому пути, а потом по Оби и Иртышу.

На сегодняшний день для Омского нефтеперерабатывающего завода в производстве Волгограднефтемаша находится еще целый ряд уникального оборудования: две крупногабаритные колонны, вес одной из которых превышает 500 тонн, две сверхгабаритные коксовые камеры массой 600 тонн каждая и 9 теплообменников высокого давления с герметизирующим затвором Breech Lock.

-

07 июня

ПАО"ЛУКОЙЛ" совместно с российским подрядчиком и РГУ нефти и газа им. И.М.Губкина запустило уникальную технологию увеличения добычи углеводородов в Пермском крае.

Установка с канатной штангой является совместной разработкой Компании, государственного университета нефти и газа им. И.М. Губкина и российского завода «Элкам-Нефтемаш». Канат специальной конструкции используется в качестве колонны штанг, устанавливается в месте наиболее интенсивного набора кривизны ствола скважины, позволяет эксплуатировать скважины с боковыми стволами малого диаметра, где затруднительно использовать серийное оборудование и тем самым обеспечивает увеличение добычи нефти до 30% на скважину.

За период 2014-2015 гг. в Пермском крае внедрено 16 данных установок. В 2016 году планируется запустить ещё 5 скважин, оборудованных установками канатной штангой, при этом перспектива использования уникальной технологии — более 500 скважин только в отдельно взятом регионе.