-

02 ноября

На Синарском трубном заводе в Свердловской области (СинТЗ), входящем в Трубную Металлургическую Компанию (ТМК), в рамках модернизации грузоподъемного оборудования установлен новый электромостовой кран на участке отделки горячекатаных труб.

Кран грузоподъемностью 15 тонн был изготовлен по специальному проекту и позволил улучшить условия труда профильных работников. Он оснащен шумоизолирующей кабиной закрытого типа, обновленным и эргономичным пультом управления, системой кондиционирования и энергосберегающими светодиодными светильниками.

-

01 ноября

Кольчугинский «Электрокабель» (Владимирская обл.,входит в Холдинг Кабельный Альянс, объединяющий кабельные активы УГМК) установил новый 16-тонный мостовой кран в цехе по производству кабелей для большой энергетики. Стоимость подъемного механизма превышает 7 млн рублей.

Еще один такой кран работает в этом цехе с момента его основания — уже 16 лет. С его помощью барабаны с кабелем перемещаются с производственных линий на участок сдачи готовой продукции.

Приобретение нового крана — еще один шаг в реализации программы по расширению производства кабелей среднего и высокого напряжения до 110 кВ. В ближайшем будущем в цехе № 3 будет смонтирована вторая наклонная линия для изолирования кабелей. Инвестиции в новое оборудование превысят 320 млн руб.

-

29 октября

ЮПЗ "Промсвязь" © Фото ЮПЗ Промсвязь

ЮПЗ "Промсвязь" © Фото ЮПЗ ПромсвязьУдивительно порой расположены у нас в России заводы, иногда там, где их увидеть совсем не ждёшь. Сами посудите: я приехал в старинный городок Золотого кольца Юрьев-Польский не для того чтобы полюбоваться древним кремлём и старинными храмами, а чтобы увидеть современное производство электроники. Тут уже невольно думаешь, что кто-то так и задумал — древняя крепость 13-го века, а напротив современный завод 21-го века. Вот такая игра контрастов.

-

29 октября

29 октября

Линия экструдирования соломы и зерна от компании ЖАСКО стала первым оборудованием для производства экструдированного комбикорма на Сахалине.

Первый цех экструдирования на острове полностью состоит из оборудования производства ЖАСКО. Комбикормовый завод находится в третьем по величине городе Сахалина — Холмске.

-

28 октября

28 октября

Специалисты ЗАО «СММ» запустили в эксплуатации ранее изготовленный козловой кран серии «Барс» на территории АО «Туапсинский морской торговый порт».

Поставляемый кран является универсальным перегрузочным оборудованием и предназначен для интенсивной обработки генеральных и контейнерных грузов. Кран комплектуется магнитной траверсой и спредером.

Грузоподъёмность крана под управляемой крюковой подвеской составляет 56 тонн. Колея пролета — 49 метров с вылетом консолей 12 и 14 метров позволят значительно расширить зону погрузочно-разгрузочных работ. Режим работы крана — А7.

-

28 октября

Компания DIMET, являющаяся одним из ведущих мировых производителей грузоподъемного оборудования, в 2019-2020 г. г.разработала и выпустила новые модели оборудования.

В середине октября 2019 года пресс-служба компании сообщила о запуске в серийное производство новой линейки многочелюстных гидравлических грейферов DIMET GP-12-0,8м3, включающую 12 модификаций.

-

28 октября

Ведущий российский производитель телекоммуникационного оборудования спектрального уплотнения для оптических сетей связи «Т8» модернизировал магистральные линии протяженностью более 2400 км одного из крупнейших операторов России. Высокоскоростные линии были запущены в Красноярским крае, Республике Бурятия и Иркутской области.

В рамках масштабного проекта обновления магистральных волоконно-оптических каналов было установлено DWDM-оборудование «Волга». В результате модернизация коснулась 28 узлов оператора связи и пропускная способность на самых загруженных участках теперь составляет 600 Гбит/с. Платформа «Волга» — система спектрального уплотнения российской разработки и производства позволяет осуществлять каналы связи до 400 Гбит/с по одной длине волны. «Волга» отличается возможностью организации сверхпротяженных пролетов между узлами связи без регенерации и усиления.

-

27 октября

ПАО «Уралмашзавод» (Свердловская область) поставил первую машину — мобильную проходческую (бадьевую) ШПМ 2,6×2,2, заказчиком которой выступил ООО «Шахтостроительное управление» (подрядчик строительства рудника).

Машина введена в эксплуатацию в сентябре.

Это новый вид продукции для «Уралмашзавода», предназначенный для строительства ствола шахты «Скипо-Клетевая».

По словам главного конструктора ПТО и ДО Уралмашзавода Андрея Вяткина, мобильная установка, разработанная в соответствии с потребностями заказчика, состоит из отдельных транспортабельных блоков полной заводской готовности, что способствует снижению трудоемкости и стоимости строительно-монтажных работ по оснащению стволов, сокращению срока строительства шахты. «Ввод ШПМ 2,6×2,2 в эксплуатацию позволит шахтостроителям значительно ускорить темпы проходки ствола, достигнув скорости 55-60 метров в месяц», — отметил Андрей Вяткин.

-

27 октября

27 октября

Первый конвертер, изготовленный дочерним предприятием Уралмашзавода — ООО «Уралмаш — Горное оборудование» (Орск, Оренбургская область), введён в промышленную эксплуатацию на ЕВРАЗ ЗСМК (Новокузнецк, Кемеровская область). Оборудование успешно прошло все испытания и уже вышло на проектную мощность.

К изготовлению вертикального конвертера ёмкостью 320 т (КВ-320) Уралмаш — Горное оборудование приступил в августе 2019 года, в мае 2020 года агрегат был отгружен в адрес заказчика. С 10 по 16 октября в кислородно-конвертерном цехе ЕВРАЗ ЗСМК в присутствии представителей экспертной организации прошли «холодные» и «горячие» испытания КВ-320.

-

26 октября

На предприятии в цехе сварки специальных конструкций (производство малых серий) в течение трех лет эффективно работает современная окрасочная камера производства «Уральской станкопромышленной компании». Однако данное оборудование не вполне справляется с выполнением необходимых объемов окраски, ведь в одном потоке красится совершенно различная номенклатура изделий, среди них — и самосвальные платформы, и кабины других семейств, и др.

Завод очень нуждался еще в одной такой камере, поэтому руководством предприятия было принято решение о приобретении еще одной окрасочно-сушильной камеры. Новое оборудование приобреталось в феврале — августе 2020 года, окончательно смонтировано в октябре в корпусе Цеха нестандартного оборудования.

Новая камера — производства «Уральской станкопромышленной компании» («SPK»), она разработана и сделана по новым современным технологиям.

-

22 октября

В Бангладеш из России прибыли ключевые элементы оборудования реакторного отделения первого блока строящейся первой в истории страны АЭС «Руппур» (генеральный проектировщик и генеральный подрядчик — АСЭ, Инжиниринговый дивизион Госкорпорации «Росатом»).

20 октября грузовое судно доставило в бангладешский морской порт Монгла корпус реактора ВВЭР-1200 и парогенератор, изготовленные на заводе «Атоммаш» в Волгодонске (филиал компании АЭМ-технологии", входящей в машиностроительный дивизион Росатома — АО «Атомэнергомаш»).Транспортировка массивного оборудования (вес корпуса реактора — 333,6 тонны, парогенератора — 340 тонн) по морю до порта Монгла заняла два месяца. Груз преодолел около 14 тыс. километров.

-

22 октября

22 октября

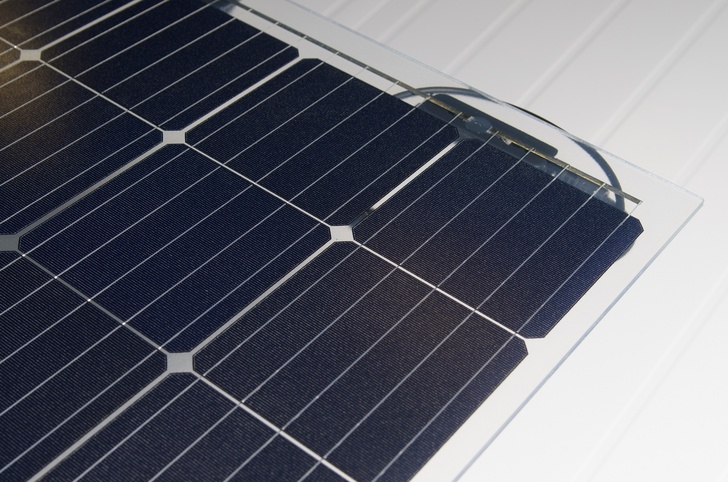

В Алматинской области Республики Казахстан введены в эксплуатацию солнечные электростанции «Капшагай» мощностью 3 МВт и «Сарыбулак» мощностью 4,95 МВт. Инвестором и генеральным подрядчиком строительства новых объектов генерации выступили структуры Группы компаний «Хевел». Солнечные модули также произведены на заводе компании «Хевел» в Новочебоксарске.

Новые солнечные электростанции оснащены системами слежения за солнцем. Трекерные установки отслеживают положение солнца и в автоматическом режиме обеспечивают наиболее эффективную ориентацию солнечных модулей. Таким образом, выработка электроэнергии увеличивается в среднем на 20-25% в сравнении со статическим способом расположения фотоэлектрической системы.

Прогнозная годовая выработка обеих СЭС составит 14,1 млн кВт*ч, что позволит избежать 7,5 тыс. тонн выбросов CO2 в атмосферу. Вся электроэнергия будет поступать в Единую электроэнергетическую систему Республики Казахстан.

-

22 октября

Портативные детекторы, позволяющие обнаружить взрывчатые вещества в виде паров и частиц, направил в Египет резидент особой экономической зоны «Технополис Москва» — компания «Диагностика-М», эти приборы используются уже в 30 странах мира.

Это не первое взаимодействие московского предприятия с Египтом. В прошлом году семь таких детекторов уже были направлены в местное министерство обороны, успешное применение столичной продукции позволило увеличить вторую поставку почти в восемь раз — теперь еще 58 единиц продукции отправились в инженерное управление министерства обороны Египта.

В России производством подобной

-

22 октября

22 октября

«Силовые машины» изготовили и поставили на строительную площадку Фархадской ГЭС направляющий аппарат и подшипник гидротурбины. Это последний комплект гидрооборудования, предназначенный для модернизации гидроагрегата (ГА) № 3.

Параллельно «Силовые машины» продолжают монтажные работы ранее поставленного оборудования для гидроагрегата № 1: завершены сборка и монтаж ротора и статора гидрогенератора, завершается укрупненная сборка конуса отсасывающей трубы и камеры рабочего колеса, выполняются работы по монтажу шахты турбины и бетонирование затрубного пространства. На производстве завершается изготовление дополнительного турбинного оборудования для гидроагрегата № 4.

Все основное энергетическое оборудование для модернизации Фархадской ГЭС изготовлено петербургскими энергомашиностроительными предприятиями — Ленинградским Металлическим заводом и заводом «Электросила», а также Калужским турбинным заводом.

-

Новочебоксарский завод группы компаний «Хевел» произвел «юбилейный» двухмиллионный гетероструктурный солнечный модуль.

Первый солнечный модуль был выпущен в июле 2017 года, когда группа компаний «Хевел» завершила первый этап модернизации технологической линии и приступила к выпуску продукции по принципиально новой технологии — гетероструктурной.

-

20 октября

20 октября

Чепецкий механический завод (АО ЧМЗ; Удмуртия, предприятие Топливной компании Росатома «ТВЭЛ») изготовил и отгрузил две циркониевые единицы оборудования для модернизации центрального экспериментального канала исследовательского комплекса ПИК — корпус канала и его навеску. Продукция изготовлена по заказу ФГБУ «Петербургский институт ядерной физики им. Б.П. Константинова» в Гатчине (учреждение входит в НИЦ «Курчатовский институт»).

-

20 октября

20 октября

В цехе рудоподготовки и обогащения Промышленного комплекса Соколовско-Сарбайского производственного объединения, входящего в ERG (Казахстан), завершен первый этап испытаний магнитно-гравитационного сепаратора МГС-2.0.

Сепаратор произведен на заводе российской компании АО «Энергокомплект». Технология обогащения основана на разделении минеральных суспензий, содержащих сильномагнитные тонкоизмельченные частицы. Происходит это под воздействием слабого магнитного поля и центробежно-восходящего водного потока в специальных магнитно-гравитационных сепараторах.

Это оборудование предназначено для высокоселективного обогащения магнетиновых руд. Новая технология позволила увеличить в железорудном концентрате содержание железа.

-

20 октября

Первая турбина Т-123, запущенная на Улан-Баторской ТЭЦ-4 в 2019 году © storage.energybase.ru

Первая турбина Т-123, запущенная на Улан-Баторской ТЭЦ-4 в 2019 году © storage.energybase.ru15 октября специалисты компании РОТЕК и входящего в него Уральского турбинного завода успешно ввели новый блок на ключевом для всей Монголии энергообъекте — Улан-Баторской ТЭЦ-4. Турбоагрегат мощностью 123 МВт, оснащенный генератором еще одного российского производителя — НПО «ЭЛСИБ», выдал первые киловатт-часы в энергосистему точно в срок, до начала отопительного сезона.

Исполнительный директор АО «ТЭЦ-4» господин Ү.Төмөрхуяг подчеркнул: «Коллектив РОТЕК и входящего в него Уральского турбинного завода в труднейших условиях мировой пандемии и закрытых границ, нашел самые оптимальные решения всех возникавших вопросов, в том числе производства, закупки и поставки оборудования. В результате реализации проекта по вводу этой и следующей турбин, установленная мощность станции повысится на 46 МВт, что равно установленной мощности Эрдэнэтской ТЭЦ нашей страны… Прирост по теплу составил 24 Гкал, что станет новым источником энергии для целого микрорайона Улан-Батора… Наши компании имеют долгие и дружественные отношения и всегда идут друг другу на встречу».

-

19 октября

19 октября

Портфельная компания РОСНАНО АО «Плакарт» закрыла контракт с ОАО «БЕЛАЗ» на поставку роботизированного комплекса электродуговой металлизации. Комплекс запущен в эксплуатацию, инженерами Плакарта проведены первые работы по нанесению износостойких покрытий на детали корпуса редуктора карьерных самосвалов ОАО «БЕЛАЗ».

Уникальный комплекс применяется при выпуске основной серийной продукции ОАО «БЕЛАЗ». Благодаря высокому и стабильному качеству наносимых покрытий, а также высокой производительности, комплекс позволит ОАО «БЕЛАЗ» значительно увеличить производительность процесса нанесения покрытий и повысить надежность выпускаемой техники.

-

18 октября

Парк цеха дробления Качканарского горно-обогатительного комбината (ЕВРАЗ КГОК, Свердловская обл.) пополнился двумя новыми дробилками производства «Уралмаш». Руду диаметром 300 миллиметров они измельчают до 16 миллиметров, чтобы отправить дальше по цепочке техпроцесса.

В отличие от своих предшественниц новинки практически не пылят при работе, их корпус устойчив к вибрациям, а управление многими процессами автоматизировано. Например, раньше регулировка разгрузочных щелей требовала недюжинных физических усилий. Сейчас эта операция выполняется нажатием нескольких кнопок.

Производительность новых дробилок — более 250 тонн руды в час. Это больше, чем у ранее установленных в цехе дробилок.