-

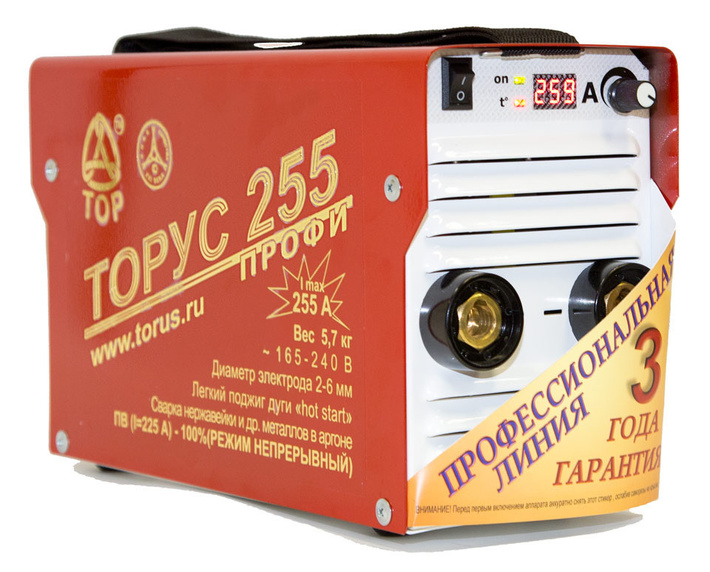

ООО «ТОР» в рамках программы импортозамещения внедрило в производство линейку инверторных сварочных аппаратов ТОРУС. Всего производится 8 моделей аппаратов ,в том числе 5 аппаратов рабочей линии с величиной сварочного тока до 210А, а также 3 профессиональных аппарата с величиной сварочного тока до 255А. Первенец в этой линейке был аппарат «Торус-200».

-

Компании ООО «Агроблокстрой» г. Волгоград (бренд Vabs) разработала и воплотила в жизнь сварочный центр портального типа с системой управления на базе промышленного ПЛК для автоматической сварки плавящимся электродом под слоем флюса в нижнем положении с бесконтактной системой слежения и вакуумной системой рециркуляции флюса, протяженных угловых, стыковых, кольцевых швов. Это стало универсальным и гибким решение для автоматической сварки под слоем флюса.

-

Представители малого и среднего бизнеса Омской области вернулись из Ирана, где в рамках бизнес-миссии предприниматели договорились о расширении сотрудничества с этой страной. В состав делегации вошли представители шести омских компаний.

-

Томская компания «НПК ТЭТа» разработала оборудование для качественной сварки элементов шасси грузовых самолетов, в частности, транспортного Ил-76, сообщает в четверг пресс-служба инновационных организаций Томской области.

«Традиционный метод — сварка в среде аргона — требует гораздо больше оборудования и людей, но при этом качество швов намного хуже, что приводит к браку и экономическим потерям. По этим параметрам наша установка выигрывает», — приводятся в сообщении слова председателя совета директоров компании Григория Семенова.

-

08 октября 2015, 14:25 СТАНЭКСИМ™ ⇒ Производство

Реализован второй этап ввода в эксплуатацию оборудования СТАНЭКСИМ на заводе «ЭТЕРНО»

В Челябинской области, на готовящимся к запуску заводе по выпуску штампосварных деталей трубопроводов «ЭТЕРНО», завершился второй этап работ по запуску оборудования СТАНЭКСИМ в производство. В рамках данного этапа в производственный процесс предприятия был внедрен односуппортной станок для механической обработки соединительных деталей трубопроводов (СДТ).

Станок оснащен одним горизонтальным силовым узлом, поворотным столом с приспособлением для установки заготовок, системой обмера контура детали, портальным гидравлическим механизмом зажима деталей, укомплектован инструментом. Такое решение позволяет проводить обработку отводов с различным углом поворота, обеспечивают высокую производительность и точность обработки.

В настоящее время оборудование работает в штатном режиме и обеспечивает выполнение производственной программы предприятия по выпуску СДТ.

-

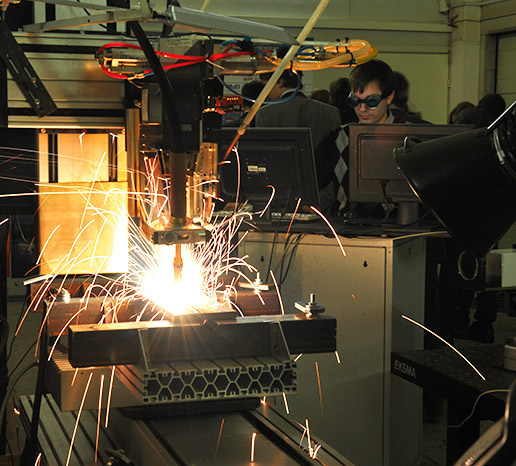

Процесс лазерно-дуговой сварки

Сотрудники Института лазерных и сварочных технологий Санкт-Петербургского политехнического университета Петра Великого реализуют целый ряд передовых проектов, которым нет аналогов в мире.

Одним из таких уникальных проектов является установка для лазерно-дуговой сварки плоских секций для укрупнения листов, способная сводить за один проход 6 м сварного шва по металлу толщиной до 20 мм. Технология позволяет практически избавиться от угловых и термических деформаций в подобных крупногабаритных конструкциях.

-

В АО «НИИ «Полюс» им. М.Ф. Стельмаха, входящего в Холдинг «Швабе», организован участок лазерной сварки металлов. Разработка технологии проводилась в период с 2014 по 2015 годы на штатных образцах различных модификаций алюминиевых корпусов изделий Холдинга. Во второй половине 2015 года запланирована сварка первой партии корпусов изделий в количестве 80 штук.

-

25 июня в технопарке «Саров» (Нижегородская обл.) состоялся запуск первой очереди завода по производству композитной продукции нового поколения. Предприятие будет выпускать инновационную композитную продукцию для строительной отрасли (композитные шпунтовые сваи), а также для нужд нефтедобывающей промышленности. Объем инвестиций, вложенных в проект на текущем этапе, составил более 200 млн рублей.

Управляющая компания проекта ООО «Научно-производственное предприятие «Центр Пултрузии» с участием ОАО «Технопарк-Технология» к настоящему времени смонтировали и запустили три независимых производственных линии. Уникальная, не имеющая аналогов в России, технология производства — инжекционная пултрузия высокого давления на основе наномодифицированных полиуретанов, позволяет существенно улучшить прочностные и эксплуатационные характеристики продукции.

-

Завод «СОТ» укомплектовали новым сварочным оборудованием российского производства. Восемь новых сварочных комплексов «Восход» пришли на смену установкам европейской сборки, выработавшим эксплуатационный ресурс.

Комплекс «Восход» является универсальной, автоматизированной многопозиционной сварочной системой, предназначенной для автоматической сварки порошковыми проволоками прямолинейных, криволинейных швов, орбитальной сварки неповоротных стыков трубопроводов во всех пространственных положениях.

-

Памятник ополченцам — сотрудникам, преподавателям, студентам и слушателям Московского финансового университета — открылся сегодня перед учебным корпусом вуза на улице Кибальчича.

Торжественная миссия открытия памятника была возложена на председателя совета ветеранов Финансового университета генерал-майора Семена Ермакова. Под звуки военного оркестра он снял с сооружения маскирующую ткань, и собравшимся открылась камерная, но выразительная и емкая по смыслу композиция. На постаменте — студент 1941 года в гражданской одежде: куртка, кепка, за плечами — винтовка. Сзади на барельефе — фигуры ополченцев, отправляющихся на фронт, семья, которая прощается с мужем и отцом, и символ этих мест — «Рабочий и колхозница». Внизу расположилась надпись: «Сотрудникам, студентам и слушателям Финансового института и жителям Ростокинского (Алекеевского) района. Благодарные потомки».

-

С его помощью максимально точно в автоматическом режиме проводятся измерения свариваемых кузовов и их проверка на соответствие требуемым параметрам.

Координатно-измерительная машина Wenzel RAD 3025 для измерения геометрических параметров кузова автомобиля установлена на финальном участке сварочных конвейеров Kia Sorento и Kia Cerato. Машина состоит из двух программируемых аппаратов и проводит в автоматическом режиме измерения кузова по 400 точкам в трёх системах координат с погрешностью 30−150 мкм. Столь высокая точность позволяет добиться максимального соответствия всем требуемым стандартам при изготовлении кузовов автомобилей. Диапазон измерения составляет по осям X, Y, Z 8000−3000−2500 мм соответственно.

-

В ОАО «Электромашиностроительный завод «ЛЕПСЕ» (г. Киров) внедрена в производство лазерная установка сварки «Combomax 400». Новое российское оборудование производства «ОКБ «Булат» поступило на завод в конце 2014 года по программе импортозамещения.

Установка предназначена для сварки узлов электромеханизмов сборочного производства, исправления дефектов литья деталей, ремонта пресс-форм и других операций, где требуется сварка или наплавка без термических деформаций.

«Combomax 400» имеет мощный лазерный источник, который позволяет сваривать металл на глубину более 1 мм, вести наплавку проволокой диаметром до 0,8 мм. Возможна настройка режимов сварки большинства металлов и сплавов. Новый лазерный аппарат имеет расширенную зону обработки, что дает возможность сваривать или ремонтировать крупногабаритные детали.

-

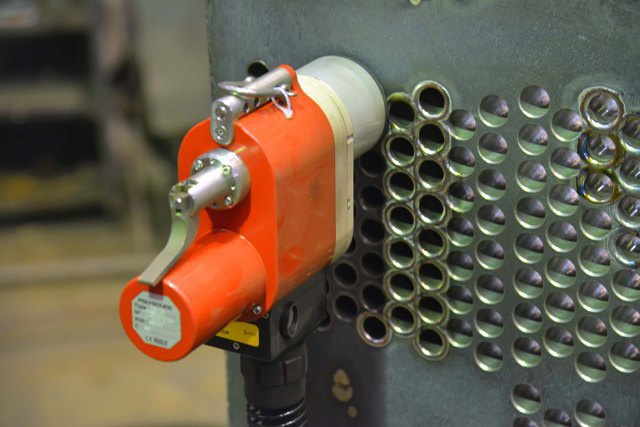

Комплекс оборудования для орбитальной сварки изделий из титановых сплавов внедрен на Уральском турбинном заводе (входит в холдинг РОТЕК) в рамках реализуемой инвестиционной программы.

-

Многие привыкли что, все хорошее только за границей. А вот и нет! Мы молодое и быстро развивающееся предприятие. И аналога в России нам нет.

Российская машиностроительная компания Vabs, созданная под эгидой опытнейших инженеров и конструкторов, представлена на рынке в качестве производителя и поставщика комплексного оборудования. Компания Vabs разрабатывает и изготавливает сварочные установки и линии для сборки и сварки двутавровой балки. Областью применения установок УСД является изготовление строительных и промышленных металлоконструкций. Кроме того компания Vabs последовательно расширяет спектр выпускаемой продукции при помощи модульных автоматизированных систем и разнообразного периферийного оборудования для инженерных машин.

-

На станции «Текстильщики» Таганско-Краснопресненской линии завершены работы по обновлению. Теперь станция стала более современной и удобной, а внешний облик станции стал более позитивным.

-

В ОАО «Арзамасский приборостроительный завод имени П.И. Пландина» ведутся работы по внедрению новой сварки — электронно-лучевой.

Применяемая сегодня технология лазерной сварки ограничивает перечень свариваемых материалов, а прочность сварного шва не всегда соответствует требованиям конструкторской документации. Специалисты службы главного технолога предложили внедрить другой давно известный метод сварки — электронно-лучевой. Он позволит работать с трудно свариваемыми материалами, повысит прочность сварного шва, качество изделия и производительность труда.

На макетах деталей, выпускаемых на АПЗ, были проведены исследовательские сварочные работы новым методом.

Александр Ким, зам главного технолога — главный сварщик ОАО «АПЗ»:

— Результаты положительные. Большая глубина плавления, высокая скорость сварочного процесса (16 секунд) в автоматическом режиме, отличное качество сварного шва. В перспективе планируем провести исследования уже на серийных образцах изделий.

Помимо нового метода сварки, специалисты «Арзамасского приборостроительного завода» ознакомились с новым покрытием для печатных плат.

-

Самосвальные полуприцепы ЧМЗАП зарекомендовали себя в лучшей степени уже во многих регионах нашей страны. Современные модели европейского уровня с кузовом «Half-Pipe» (полутруба), обеспечивающим необходимую прочность и жёсткость при небольшой металлоёмкости, получили личное имя «Носорог». Символично изображённый на серебристой поверхности полуприцепа, черный профиль животного ярко характеризует всю мощь и выносливость самосвальной полуприцепной техники ЧМЗАП.

На этот раз партия самосвальных трёхосных полуприцепов ЧМЗАП-9520−022-PW грузоподъёмностью до 31 тонны отправилась в Татарстан. Специально за ними прибыли несколько тягачей «КАМАЗ», фирменной марки региона.

-

В некоторой степени то, что разрозненность швейного производства в России достигла высоких критериев, и решило, что многие производственники решили объединяться в союзы.

Таких союзов с 1998 года появилось великое множество. Чего только стоит Союз Промышленников России, образованный по инициативе Правительства РФ. С тех пор вошло в моду и считается правилами хорошего тона создавать различные тематические союзы, такие как и стал Общество с ограниченной ответственостью «ШвейСоюз».

Данное предприятие образовалось в связи с тем, что конкуренция китайских и других производителей стала душить отечественную промышленность. Вся одежда и другие швейные пошивы были невысокого качества, что, зачастую, приводило к трамвам на производстве.

Объединившись в союз, это предприятие взяло высокие цели по пошиву специальной одежды для производства, и взялось учитывать отличное качество и низкие, конкурентные цены.

Каждую неделю на этом предприятии вводятся новые виды и формы специальной спецодежды: рабочие костюмы, костюмы для дорожников, защитные костюмы для сварщиков.

Несколько слов о новом виде защитных костюмов для сварщиков: сам костюм изготавливают из очень перспективной ткани «Молескин». ЕЕ характеристики гораздо интереснее, чем всем привычный брезент.

В перспективе союз откроет много филиалов по России и приглашает к сотрудничеству другие предприятия по реализации рабочей спецодежды.

-

31 июля 2014, 15:17 РУСЭЛПРОМ™ ⇒ Производство

Русэлпром отгрузил очередную партию синхронных тяговых генераторов для БелАЗа

Сотрудничество концерна «Русэлпрома с «БелАЗом» началось в 2006 году с поставки первых экспериментальных генераторов

-

Группа компаний «КАМАЗ-ЛИЗИНГ» заключила договор на поставку в лизинг семи самосвалов КАМАЗ-65115 с новым клиентом из города Кемерово – ООО «Стройдорэкспорт».

Договор с новым лизингополучателем заключен по выгодному лизинговому продукту «На Ваших условиях» сроком на 36 месяцев.

«Стройдорэкспорт» приобретает самосвалы КАМАЗ-65115 грузоподъемностью 15 тонн для транспортировки сыпучих, навалочных грузов строительного и промышленного назначения.

«КАМАЗ-ЛИЗИНГ» уже не первый год успешно сотрудничает с предприятиями Кемеровской области и по схеме лизинга пополняет их автопарк новыми автомобилями на шасси КАМАЗ.

Для удобства эксплуатации и сохранности все автомобили, переданные в лизинг, оборудованы современной спутниковой системой ГЛОНАСС.

— крупнейшее российское предприятие по производству грузовых автомобилей. Включает в себя более 150 организаций, расположенных в России, СНГ и дальнем зарубежье, в том числе 12 крупных заводов автомобильного производства. Располагает сборочными предприятиями во Вьетнаме, Иране, Индии, Казахстане, Пакистане. Число сотрудников превышает 59 тыс. человек.

Добавить новость

можно всем, без премодерации, только регистрация