-

16 января

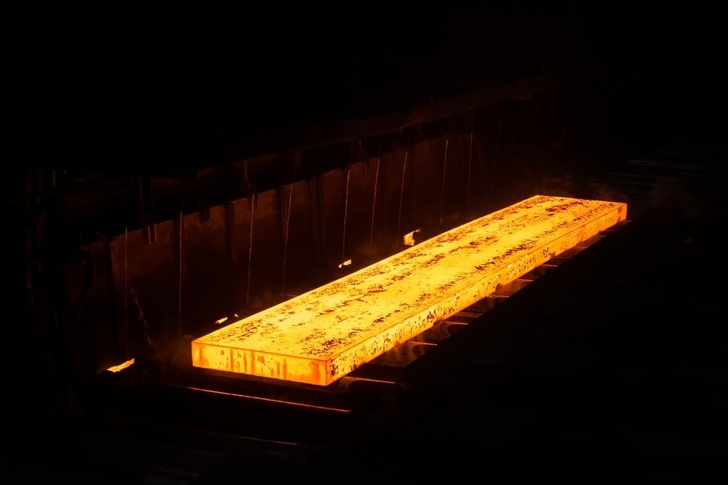

Ижорский трубный завод (входит в «Северсталь») начал поставку свыше 11 тыс. тонн труб большого диаметра для газопровода — интерконнектора «Польша-Словакия» — части европейского газового коридора «Север-Юг». Первые партии продукции уже направлены заказчику — компании Eustream. Об этом сообщила «Северсталь».

Согласно условиям тендера, предприятие поставляет трубы диаметром 1016 мм и длиной 18 м из стали марки L485ME. Металлопрокат для изготовления продукции производит стан 5000 листопрокатного цеха «Северстали» (расположен в Колпинском районе Санкт-Петербурга, на одной промышленной площадке с ИТЗ).

Для доставки труб потребителю ИТЗ использует систему мультимодальной перевозки, которая включает транспортировку труб автомобильным, морским и железнодорожным транспортом. Такой подход обеспечивает более высокую гибкость и оперативность действий всех участников логистической цепочки.

Кроме того, в соответствии с требованиями заказчика, ИТЗ, совместно с московской компанией БТ СВАП, на часть труб наносится наружное многофункциональное защитное покрытие «Зуб — композит» на основе композитной смеси с применением полимерных материалов, нанокомпонентов и цемента в стальной оцинкованной оболочке.

-

4 января 2019 г. третий Superjet 100 авиакомпании Северсталь перелетел из центра поставки ГСС в Жуковском в базовый аэропорт авиакомпании Череповец. Борт с регистрационным номером RA-89119 и заводским 95154, второй поставленный ГСС SSJ-100 в этом году. Всего в Череповец должны прибыть 6 таких бортов.

-

Сегодня, 26 декабря 2018, первый Sukhoi Superjet 100 авиакомпании Северсталь перелетел из центра поставки ГСС в Жуковском в базовый аэропорт авиакомпании Череповец.

Данный борт имеет регистрационный номер RA-89117 и заводской 95159. Первый полет самолет совершил

26.03.2018 . Это уже 28 поставленный ГСС SSJ-100 в этом году.Полученный борт стал первым бортом типа SSJ-100 в парке авиакомпании Северсталь. Авиакомпания так же эксплуатирует самолеты Як-40 и CRJ-200.

Всего авиакомпания заказала 4 SSJ-100.

-

13 декабря

13 декабря

13 декабря в Таганроге Ростовской области запущено производство стальных башен, необходимых для ветроэнергетических установок. Это совместный проект испанской компании Windar Renovables, РОСНАНО и Северсталь.

Завод «Башни ВРС» построен в рамках государственной программы развития возобновляемой энергетики, предусматривающей локализацию оборудования ВИЭ и создание нового сектора высокотехнологичного энергомашиностроения. Совместное предприятие станет первым в России производством башен для ветроэнергетических установок.

Высота выпускаемых башен составит 84,6 м, диаметр 4,3 м, а вес — 190 т.

Сегодня на заводе начато изготовление первой башни. Первое изделие выйдет из ворот завода в январе 2019 года. На место монтажа башню будут транспортировать в виде 3-4 секций.

Уже в следующем году на заводе планируют собрать 62 башни.

Инвестиции в проект составили 772 млн рублей.

На заводе будет создано не менее 136 новых рабочих мест.

-

В рамках заключенного договора поставки специалистами ЗАО «СММ» из Санкт-Петербурга завершены монтаж и пуско-наладочные работы портального перегрузочного крана серии «Витязь» на территории стивидорной компании АО «Нева-Металл» входящей в группу «Северсталь». Об этом «Сделано у нас» сообщили в пресс-службе производителя крана ЗАО «СММ».

-

07 ноября

ООО «ОСПАЗ» (ООО «Орловский сталепрокатный завод») — предприятие, входящее в структуру ОАО «Северсталь-метиз», сконцентрированное на развитии крепежного направления и региональных продаж проволоки.

Открытие третьего термозакалочного агрегата состоялось на заводе 2 ноября.

В этом году на Орловском сталепрокатном заводе была реализована инвестиционная программа по развитию производства высокопрочного крепежа. В рамках этой инвестпрограммы предприятие вложило около 140 млн рублей в приобретение нового оборудования. Уже в конце октября был введен в эксплуатацию третий термозакалочный агрегат San Yung. В результате завод сможет увеличить объемы производства высокопрочного крепежа до 400 тонн в месяц.

Высокопрочный крепеж применяется при строительстве автодорог, мостов, железнодорожных путей, линий электропередач и других инфраструктурных объектов. Особую прочность металлу придает термическая обработка в специальной термозакалочной печи, после которой крепеж способен выдерживать критические нагрузки. Именно высокопрочный крепеж ООО «ОСПАЗ» применялся при строительстве стадионов к олимпиаде в Сочи и чемпионата мира по футболу.

-

06 ноября

Прокат арматурный периодического профиля класса А600С (Ан600С) диаметром 10−40 мм для железобетонных конструкций соответствует требованиям ГОСТ 34028−2018 и ТУ 14−1−5596−2010.

Новый класс арматуры, в сравнении со своими предшественниками, гарантирует прочностные характеристики при сохранении высокой пластичности. АрмаНорму применяют в различных географических и климатических условиях, что особенно выгодно при проектировании атомных электростанций, химических и промышленных объектов, в том числе в сейсмоактивных зонах.

«Новая арматура устойчива к коррозии, что обусловлено особенной формулой химических элементов, которые содержатся в составе стали. Кроме того, качества АрмаНормы гарантируют больший срок эксплуатации конструкции», — комментирует генеральный директор АО «Северсталь — Сортовой завод Балаково» Артем Акинфиев.

АрмаНорму применяют в строительной отрасли для всех видов железобетонных конструкций, монолитного и высотного домостроения, объектов городской инфраструктуры (мосты, метро, тоннели, эстакады), в строительстве крупных промышленных объектов.

-

01 ноября

ПАО «Северсталь» за 9 месяцев текущего года реализовало 85,5 тыс. тонн новых сложных видов продукции, разработанных в рамках проекта «Продуктовые инновации».

Проект стартовал в 2017 году и включает в себя работу продуктовых команд по пяти категориям: прокат с покрытием, холоднокатаный и горячекатаный прокат, толстый лист с трубами большого диаметра и сортовой прокат.

Сейчас в продуктовом портфеле проекта насчитывается более 1400 идей на разных этапах реализации. Новые формы работы в scrum-командах позволили сократить время на разработку новых видов продукции с нескольких лет до нескольких месяцев. С этой же целью в компании используется комплекс прототипирования — это оборудование, которое сопоставимо по своим характеристикам с лабораторным и позволяет делать прототипы новых видов продукции.

В настоящий момент в компании есть возможность выполнять полный цикл испытаний: проводить плавку объемом 250 кг, горячую и холодную прокатку опытных образцов, термическую обработку, осуществлять все необходимые эксперименты и испытания.

«Комплекс прототипирования позволяет нам опробовать гораздо большее количество гипотез и разрабатывать новые виды продукции значительно быстрее. Это наше конкурентное преимущество», — отметил директор по продажам АО «Северсталь Менеджмент» Евгений Черняков.

Сейчас в компании дополнительно реализуется комплекс инвестиционных мероприятий, направленных на развитие этого лабораторного комплекса. По окончании работ «Северсталь» сможет практически полностью закрыть свою потребность в необходимом оборудовании для разработки НВП. В дальнейшем планируется привлекать внешних экспертов для проверки их гипотез на комплексе прототипирования.

-

Коксовая батарея № 4 на металлургическом комбинате в Череповце 21 октября выдала первую продукцию после ремонта. Впервые батарея заработала 5 декабря 1958 года, до сих пор ее ни разу не останавливали.

Реконструкция батареи длилась 17 месяцев и 14 суток. Специалисты треста «Коксохиммонтаж», по сути, построили новый агрегат. Он спроектирован с учетом последних разработок в области защиты окружающей среды.

После реконструкции стоимостью около 6 млрд рублей производство кокса на батарее № 4 увеличится с 420 до 460 тысяч тонн в год.

За последние 10 лет на строительство современных систем очистки воздуха и стоков компания «Северсталь» направила 10 млрд рублей, что позволило практически в два раза снизить антропогенную нагрузку на окружающую среду.

-

Специалисты филиала «Волгоградский» компании «Северсталь канаты» (входит в ОАО «Северсталь-метиз», метизную группу ПАО «Северсталь») освоили новый вид продукции — волокнистый полипропиленовый сердечник, покрытый на экструдере полипропиленовой оболочкой.

Этот трехпрядный сердечник (в ближайшей перспективе — изготовление четырехпрядного) предназначен под канаты для канатных дорог. К преимуществам НВП относится минимальная потеря диаметра, также он будет меньше вытягиваться в процессе эксплуатации. Пряди буквально вминаются в сердечник, располагаются боле плотно, что продляет срок службы каната.

«Северсталь канаты» — первая российская компания, которая презентует рынку подобный продукт. Раньше канаты с таким сердечником выпускали только европейские производители. Первые партии изделий уже отправлены потребителю, на волгоградском предприятии идет работа над другими новинками", — комментирует директор АО «Северсталь канаты» Вячеслав Ширяевский.

-

26 сентября в Комсомольске-на-Aмуре совершил свой первый полет очередной серийный пассажирский самолёт Сухой Суперджет 100. Борт с заводским номером 95172 и регистрацией RA-89118 предназначен для поставки в компанию Северсталь.

Это уже 168-й взлетевший самолёт этого типа, 17-й в этом году.

-

20 сентября

20 сентября

Комбинат «Карельский окатыш» (входит в Северсталь), завершил модернизацию на участке подготовки и окомкования концентрата, здесь заменили все 18 грохотов.

Роликовые грохоты классифицируют продукцию по трем размерам: мелкие окатыши на начальном этапе возвращаются в окомкователи, крупный класс по системе конвейеров уходит обратно в технологию, а годные окатыши идут дальше по цепочке на обжиг.

-

13 сентября

ПАО «Северсталь», АО «РОСНАНО» и Windar Renovables S.L. заключили соглашение о создании совместного предприятия (СП) — ООО «Башни ВРС» — по производству стальных башен ветроэнергетических установок (ВЭУ).

Продукция для возобновляемой энергетики, не имеющая аналогов в России, будет производиться на территории Ростовской области. Локализация оборудования для ветроэнергетики предусмотрена государственной программой по развитию и стимулированию генерации на основе возобновляемых источников энергии в России (ВИЭ).

На первом этапе общий объем инвестиций в проект составит более 750 млн рублей. Доля Windar Renovables в СП составит 51%, доли «РОСНАНО» и «Северстали» — по 24,5%. Испанская Windar Renovables осуществит трансфер технологии производства башен ВЭУ в Россию. «Северсталь» будет иметь возможность поставлять на конкурентных условиях стальные пластины, необходимые для производства башен.

Производственная мощность предприятия, создаваемого в рамках СП, составит до 300 МВт в год и достигнет этого уровня в течение двух лет с даты запуска производства.

На первом этапе, ключевым потребителем продукции СП станет Фонд развития ветроэнергетики (создан на паритетных началах АО «РОСНАНО» и ПАО «ФОРТУМ») и его портфельная компания ООО «Ветропарки ФРВ», являющаяся победителем конкурсного отбора проектов ВИЭ общей установленной мощностью 1,8 ГВт. В качестве основного поставщика оборудования для Фонда был выбран глобальный технологический партнер — поставщик ВЭУ Vestas. Одним из главных условий выбора поставщика послужило наличие программы локализации производства оборудования на территории России. Windar Renovables является глобальным OEM-партнёром Vestas.

-

08 сентября

Компания «Северсталь» представила новый вид вибро- и шумопоглощающей стали 01Ю5Т.Новая сталь обладает большой упругостью и способностью поглощать вибрацию.

Демпфирующая сталь может использоваться для строительства объектов транспортной инфраструктуры (железнодорожного транспорта и метрополитенов, в авиа- и судостроение, автопроме), а также применяться в энергетической, бытовой, вентиляционной и военной технике, горнодобывающей промышленности, при металлообработке и других отраслях промышленности.

Компания «Северсталь» разработала сталь 01Ю5Т в рамках совместного исследования с институтом ЦНИИчермет имени Бардина, чтобы заместить импортные дорогостоящие аналоги на российском рынке. На Череповецком металлургическом комбинате выпущены опытные партии новой стали, успешно проведены испытания образцов. Сегодня «Северсталь» — единственная компании, которая имеет патент на производство демпфирующей стали в России.

-

Северсталь поставила около 700 т элементов конструкции резервуара хранения сжиженного природного газа (СПГ), изготовленных из хладостойкой низкоуглеродистой стали с 9-процентным содержанием никеля, для строительства производственного комплекса СПГ в Ленинградской области. Завод будет возведен в районе КС «Портовая» Газпрома.

Хладостойкая сталь сохраняет свою пластичность и прочностные характеристики при температуре хранения СПГ (до -162 градусов Цельсия). Уникальные свойства были достигнуты благодаря выбору оптимальной композиции химических элементов, высокой чистоте металла по примесям и газам, а также за счет подбора оптимального режима термической обработки.

В 2017 году Северсталь первая среди российских компаний осуществила выплавку такой стали в сталеплавильном производстве Череповецкого металлургического комбината. Хладостойкий прокат был освоен на станах 2800 (г. Череповец) и 5000 (г. Колпино) ЧерМК.

-

02 августа

Тепловоз Брянского машиностроительного завода будут использовать для маневровой работы и доставки вагонов на станцию Костомукша — Товарная, откуда готовую продукцию отправляют клиентам. Мощность тепловоза — 1200 лошадиных сил, экономить расход топлива на 10 процентов позволяет дизель-генераторная установка.

«Тепловоз оснащен электроникой и имеет различные девайсы, в том числе и для безопасности работников. Например, перед сменой машинист надевает часы с телеметрической системой контроля бдительности, которая передает на пульт данные о состоянии работника и может остановить локомотив при резком ухудшении его самочувствия», — отмечает начальник участка ремонтов подвижного состава управления железнодорожного транспорта «Карельского окатыша» Тимофей Полетаев.

Изготовители продумали и систему диагностики работы локомотива, благодаря которой на компьютере можно увидеть сбои ещё на начальном этапе и оперативно их устранить.

По инвестиционной программе «Карельский окатыш» планирует и в дальнейшем приобретать такие тепловозы взамен тех, что уже отработали свой срок.

-

Новая лава запущена на шахте «Ерунаковская-VIII» в Кузбассе

Горняки шахты «Ерунаковская-VIII» начали добывать уголь из новой лавы 48-6. Запасы этого выемочного участка составляют 2,9 млн т коксующегося угля ценной марки ГЖ.

Лава 46-6 расположена на глубине более 500 метров. Забой оснащен современным высокопроизводительным очистным оборудованием фирмы «Joy», с помощью которого горняки планируют ежемесячно добывать 250 — 300 тыс. т угля в зависимости от горно-геологических условий.

Впервые для дегазации выемочного участка на шахте применили станок направленного бурения — VLD-1000 австралийского производства. Новое оборудование позволяет бурить длинные скважины под разным углом падения пласта, добиваясь высоких объемов извлечения метана. Всего для дегазации лавы 48-6 горняки пробурили 10 скважин, их которых извлекли 4,5 млн кубометров метана.

-

30 июня

Группа ЧТПЗ успешно освоила производство труб большого диаметра (ТБД) из инновационного хладостойкого штрипса класса прочности К60 производства ПАО «Северсталь». Трубы будут использоваться при строительстве объектов газопровода «Сила Сибири», пролегающего в районах экстремально низких температур.

В мае цех «Высота 239» Челябинского трубопрокатного завода выпустил 1200 тонн труб диаметром 720 и 1020 мм с толщиной стенок 19,3 и 27,3 мм из штрипса, изготовленного на стане 5000 листопрокатного цеха производства трубного проката (г.Колпино) ПАО «Северсталь». Металлопрокат обладает уникальными эксплуатационными свойствами, позволяющими сохранять высокие характеристики по ударной вязкости даже в условиях экстремально низких температур (до -42 С°). Такая технология в России разработана впервые.

-

14 июня

14 июня

ПАО «Северсталь» приступила к предпоследнему этапу строительства коксовой батареи № 4 (КБ-4) на Череповецком металлургическом комбинате (ЧерМК) — сушке и разогреву нового агрегата. Общая стоимость инвестиционного проекта составляет около 6 млрд рублей. Одно из ключевых преимуществ новой коксовой батареи — значительное снижение экологической нагрузки.

Согласно технологии, на сушку и разогрев батареи отводится три месяца, после чего будет проведен послерастопочный монтаж оборудования. На постоянный обогрев агрегат переведут после достижения температуры 750-800 градусов по Цельсию в отопительных каналах батареи и включения в работу кантовочного механизма.

-

Самолёт Sukhoi Superjet 100 LR (заводской № 95159) совершил первый полёт 26 марта 2018 года.

Сейчас у авиакомпании «Северсталь» 6 самолётов Bombardier CRJ200 и 1 самолёт Як-40.

В апреле «Северсталь» подписала контракт на покупку 6 самолётов Sukhoi Superjet 100.

Фото с сайта russianplanes.net