-

-

На ПС 220 кВ «Опорная» (г. Норильск), принадлежащую Заполярному филиалу ОАО ГМК «Норильский никель», отгружено два автотрансформатора АТДЦТН-125000/220/110/35 мощностью 125 МВА каждый производства Холдинговой компании «ЭЛЕКТРОЗАВОД». Данные агрегаты уникальны по своей конструкции, выполнены на современном техническом уровне с использованием высококачественных материалов и на базе многолетнего опыта крупнейшей российской электромашиностроительной компании ОАО «ЭЛЕКТРОЗАВОД». Автотрансформаторы изготовлены в полном соответствии с требованиями заказчика и даже превышают их. По техническим параметрам, надежности, удобству монтажа и эксплуатации оборудование находятся на современном высоком мировом уровне. Один из агрегатов изготовлен на новом заводе компании в городе Уфе, второй на модернизированном производственном комплексе в городе Москве. Согласно договору доставка трансформаторов до ПС 220 кВ «Опорная» осуществляется железнодорожным и водным транспортом.

-

Первый этап реконструкции Гребного канала в Крылатском завершен, сообщил руководитель Департамента строительства города Москвы А.Бочкарев в ходе осмотра объекта Мэром Москвы.

Гребной канал полностью готов к проведению этапа Кубка мира по гребле на байдарках и каноэ, который пройдет в Москве в начале июня.

-

В рамках Федеральной космической программы России и Федеральной целевой программы по развитию оборонно-промышленного комплекса за прошедшие месяцы 2012 года в ОАО КБХА (г. Воронеж) поступили очередные образцы нового оборудования и станков, необходимые для техперевооружения производственных мощностей под современные задачи.

По реализуемым проектам «Реконструкция и техническое перевооружение производства двигателей 14Д23» и «Реконструкция и техническое перевооружение стендово-испытательной базы опытного производства» в настоящее время на предприятии ведутся пуско-наладочные работы с новым оборудованием, среди которого холодильная камера термической обработки материалов, установка нанесения износостойких покрытий, автоматизированная контрольно-измерительная машина, фрезерно-токарный центр, электроэрозионные супердрель и проволочно-вырезной станок, а также другие образцы.

Вводимое в строй оборудование идет на замену устаревшим станкам, а также в ряде случаев обеспечивает внедрение принципиально новых технологий при изготовлении деталей и агрегатов жидкостных ракетных двигателей. Повышение автоматизации трудоемких операций позволит минимизировать риск человеческой ошибки, характерный для ручного труда, повысить качество, а также увеличить объемы изготовления как отдельных деталей, так и в целом двигателей. Эксплуатацию нового оборудования обеспечивают не только рабочие, но и инженеры, имеющие навыки компьютерного программирования и моделирования.

До конца 2012 года в ОАО КБХА будет поставлен еще целый ряд новых, в том числе высокоточных, станков с числовым программным управлением.

-

В инструментально-штамповом цехе ОАО "Ижсталь" (входит в компанию "Мечел") ведутся работы по освоению установки поверхностной закалки валков холодной прокатки.

Установка предназначена для закалки валков холодной прокатки диаметром от 100 до 500 мм, длиной до 2500 мм, весом до 900 кг. С ее приобретением завершились работы по созданию на предприятии замкнутого технологического цикла по изготовлению данного типа валков, используемых в производстве холоднокатаной ленты и проката со специальной отделкой поверхности. Ранее в зависимости от вида выпускаемой металлопродукции закаленные валки либо приобретались у сторонних производителей, либо использовались собственного производства, закалка которых осуществлялась в камерных печах.

-

Здание акушерского стационара этой больницы было построено в конце 80-х годов и ни разу капитально не ремонтировалось. Первый этап ремонта был проведен здесь в 2008 г., когда привели в нормативное состояние палаты интенсивной терапии для новорожденных, а также часть послеродовых палат.

В конце 2011 г. по краевой программе модернизации здравоохранения начался ремонт в двух блоках послеродового отделения и приемном отделении. В апреле 2012 г. начали функционировать блоки, где в настоящее время размещены 45 индивидуальных одноместных послеродовых палат совместного пребывания «Мать и дитя» и другие вспомогательные медицинские помещения. В общей сложности ремонт обошелся краевому бюджету в 25 млн рублей.

-

21 мая в Центральной районной больнице Алатырского района состоялось открытие родильного дома после капитального ремонта. Всего на ремонт гинекологического отделения, родильного блока и приемного покоя затрачено 27 миллионов рублей, выделенных по Программе модернизации системы здравоохранения Чувашской Республики на 2011−2012 г. г. Кроме того, в роддом поступило современное медицинское оборудование на сумму более 10 миллионов рублей, в частности, кольпоскоп, наркозно-дыхательный аппарат, открытая реанимационная система для интенсивной терапии новорожденных, аппарат искусственной вентиляции легких новорожденных и детей.

Фоторепортаж: gov.cap.ru/list4/news/rec.aspx?id=1412129&gov_id=49

-

В блоге появилось описание и фото нового бронеавтомобиля Скорпион и интервью с его главным конструктором. Мне показалось оно интересным. На мой взгляд в отличии от Тигра со временем Скорпион может заменить Рысь.

----------------

-

На фоне снижения количества заключенных браков, в Удмуртской Республике продолжает расти рождаемость.

-

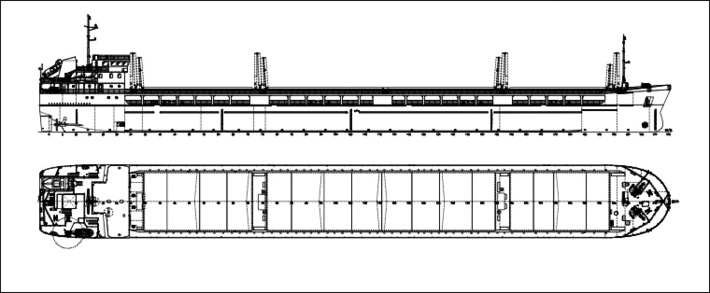

23 мая 2012 года судоходная компания "В.Ф.Танкер" (управляющий директор Сергей Брызгалов) приняла в эксплуатацию третий серийный танкер проекта RST27 дедвейтом в море/реке 7022/5420 тонн "ВФ Танкер - 2" (строительный номер 02002).Завод - строитель - ОАО "Завод "Красное Сормово" (генеральный директор Николай Жарков, завод входит в ОАО "Объединенная судостроительная корпорация").

Всего на заводе должно быть построено десять танкеров проекта RST27. Судя по темпам работ, Красное Сормово сдаст всю серию уже в этом году (по контракту - пять в 2012 году, пять - в 2013 году).

Компания "В.Ф.Танкер" входит в холдинг VBTH, мажоритарным акционером которого является международная транспортная группа Universal Cargo Logistics Holding, консолидирующая ряд российских судоходных, стивидорных и судостроительных компаний.

-

Через несколько лет российская армия должна получить шлем с прозрачным экраном — для его пользователя на изображение реальной обстановки будет накладываться визуальная информация от других источников. Об этом «Маркеру» сообщил источник в Минпромторге. Этот проект станет частью государственного оборонного заказа на 2012 год и плановый период 2013–2014 года. Первый прототип должен появится уже в 2014 году, на его создание планируется выделить порядка 90 млн бюджетных рублей.

Через несколько лет российские военные должны получить «видеомодуль малогабаритной системы индикации» (ВММСИ) — экран индивидуального пользования, обеспечивающий совмещение изображения реальной обстановки и информации от носимой или бортовой аппаратуры вооружения, военной и специальной техники (ВВСТ). ВММСИ будут размещать на шлеме военнослужащего. Таким образом, солдат сможет в реальном времени получать на свой шлем данные — из оперативного штаба или от военной техники.

-

Компания "ВНИТЭП" (VNITEP - Advanced Laser Cutting Technology) - резидент особой экономической зоны (ОЭЗ) "Дубна" готовится продемонстрировать новейшую запатентованную разработку - модель станка "Навигатор КС5ВД" с двумя независимо работающими Y-балками. Новую разработку компания покажет в рамках выставки "Металлообработка-2012".

Производительность такой машины удваивается по сравнению с обычными станками. Каждая режущая голова может раскраивать свою раскладку на общем или отдельном листе, при этом листы могут быть как разного металла, так и разной толщины, а раскрой происходит с помощью одного общего или двух отдельных лазерных источников.

Лазерная резка - самый производительный метод раскроя металла. В настоящее время он используется практически везде, где изготавливают изделия из листового металла. Подавляющее большинство лазерных станков в промышленном производстве России - зарубежные (производства Германии, Швейцарии, Японии).

Именно поэтому компании "ВНИТЭП" есть, чем гордится - предприятие разработало, запатентовало и ведет серийный выпуск конкурентного продукта: промышленного комплекса обработки металла с волоконным лазером на линейных приводах "Навигатор КС". Данный комплекс является инновационным, импортозамещающим, экспортно ориентированным оборудованием.

-

Таганрогский автозавод продолжает работу над спортивным пятидверным купе, получившим условный индекс PS511.

-

Тонкостенная холоднокатаная труба начнет выпускаться компанией "Брок-Инвест-Сервис" (г. Москва). Объем производства составит 25 тысяч тонн продукции в год.

Трубный проект «Брок-Инвест-Сервис» является следующим шагом в создании дополнительного звена в цепочке добавленной стоимости, в формировании собственного производства и металлообработки, которые компания развивает в последние годы. Трубный стан хорошо встраивается в логику дальнейшего повышения передела металла от сырья к готовой продукции.

Производственный комплекс «Октябрьский» включает более 30 единиц стационарного металлообрабатывающего оборудования, в прошлом году компания запустила линии продольной и поперечной резки рулонного проката, а также стан по производству холодногнутого швеллера.

-

Японский автопроизводитель Toyota намерен в ближайшем будущем вовсе прекратить импорт автомобилей Camry из Японии в Россию. Отметим, что в настоящее время в нашу страну ввозятся некоторые, наиболее дорогие, комплектации модели, сборка которой также налажена на заводе в Санкт-Петербурге.

-

Автор:

На днях в Москве проездом был старый друг и мы с ним исполнили нашу давнюю мечту. Побывали на звезде ГЗ МГУ. На протяжении трех лет мне казалось, что сюда попасть невозможно, но, как говорится, невозможное возможно, главное - желание.

Несмотря на то, что в шпиль ведет отдельный лифт на кодовом замке, на выходе дежурит военный, стоит целая куча датчиков и камер, а под звездой установлено оборудование Вооруженных Сил РФ и Управления правительственной связи ФСО, мы просочились внутрь и поднялись на самый верх. -

23 мая в Тольятти открыта новая производственная площадка Группы компаний "Автокомпонент" из Нижнего Новгорода. Предприятие по производству автокомпонентов из пластмассы разместилось в промышленной зоне Тольятти.

ЗАО "Завод Автопласткомпонент" было создано для локализации производства автокомплектующих Renault и АВТОВАЗ. Предприятие работает с инжиниринговой поддержкой французской компании Faurecia и выпускает более 70-ти наименований видов продукции для ОАО "АВТОВАЗ".

-

20 мая 2012 года Онежский судостроительный завод спустил головное многоцелевое сухогрузное судно дедвейтом 7150 тонн проекта RSD49 (строительный номер 401). Серия судов проекта RSD49 строится Невским Судостроительно-Судоремонтным заводом, головной заложен 14.12.10, рабочий спуск построенного заводом корпуса был осуществлен 29.10.11, после чего судно отбуксировали для достройки на Онежский завод в Петрозаводск.

На Невском заводе находится в постройке еще пять судов проекта RSD49 (заказано десять).

Заказчик — ОАО «Северо-Западное пароходство».

-

На испытательной базе КБхиммаш им. А.М. Исаева завершился первый этап огневых испытаний двигательной установки (системы выдачи импульсов тяг) для малых спутников, разработанной Государственным научно-производственным ракетно-космическим центром "ЦСКБ-Прогресс".

Система выдачи импульсов тяг (СВИТ) является перспективной двигательной установкой и предназначена для осуществления орбитальных маневров космического аппарата, его ориентации и стабилизации, говорится в пресс-релизе ракетно-космического центра. -

В Научно-техническом центре «КАМАЗа» смонтирован единственный в России стенд для испытаний ходовой части автомобиля.

Уникальный стенд способен имитировать нагрузки, которые автомобиль испытывает при эксплуатации на различных дорогах – грунтовых и с асфальтовым покрытием, а также позволяет проверить машину в режиме «абсолютного бездорожья». Таким образом, достигается атмосфера, приближенная к реальным условиям эксплуатации автомобилей. Испытуемый КАМАЗ наезжает на плиты, а цилиндры, расположенные под ним, имитируют выбранные нагрузки. При этом автоматизированная система фиксирует изменения в состоянии каждого колеса, подвески и всей ходовой части.

По словам директора Научно-технического центра, главного конструктора ОАО «КАМАЗ» Даниса Валеева, новая разработка позволит сократить сроки проведения дорожных испытаний, а также оценить нагрузки, которые воспринимают трансмиссия и ходовая часть автомобиля. Кроме того, у камазовских специалистов появится возможность оптимизировать трёхмерные модели КАМАЗов, которые конструкторы используют для расчётных исследований и при проектировании новых образцов грузовых автомобилей.

Добавить новость

можно всем, без премодерации, только регистрация