-

2 дня назад

2 дня назад

В условиях глобальной нестабильности и трансформации логистических цепочек, российские производители ПЭТ-тары стали ключевой опорой для отечественного бизнеса. Переход на ПЭТ-флаконы с дозаторами локального производства — это не просто вопрос патриотизма, а стратегическое решение, позволяющее компаниям избавиться от зависимости от зарубежных поставок, курсовых колебаний и задержек на границах. Высокое качество российского полимерного сырья и современные технологии выдува позволяют создавать упаковку, которая по всем параметрам превосходит импортные аналоги.

Преимущества локализованного производства для бизнеса

Работа с российским производителем «полного цикла» дает компаниям ряд критических преимуществ:

-

30 января

30 января

Санкционное давление на российскую экономику стало катализатором для ускоренного развития отечественного производства полимерной упаковки. Сегодня российские производители ПЭТ-флаконов не просто замещают импорт, а создают конкурентоспособные технологические решения мирового уровня. Производственные мощности позволяют полностью обеспечить потребности фармацевтической, косметической и пищевой промышленности.

Технологическая эволюция производства

Современные российские предприятия перешли на инновационный метод двухстадийного выдува с использованием преформ из гранулята. Этот процесс обеспечивает высочайшую точность геометрии и равномерность толщины стенок, что критически важно для сохранности содержимого. Особое внимание уделяется температурному контролю — отклонение даже на 3-5°C может привести к деформации или снижению барьерных свойств материала.

-

09 января

Запуск нового фармацевтического продукта — сложный процесс, где упаковка играет одну из ключевых ролей. Работа с производителем, который берет на себя полный цикл — от концепции до отгрузки готовой, сертифицированной тары — позволяет сэкономить время, минимизировать риски и сконцентрироваться на основном бизнесе.

Этапы комплексного проекта:

Концепция и дизайн: Совместная разработка 3D-модели флакона с учетом маркетинговых задач, эргономики и технологических ограничений.

-

13 ноября

13 ноября

По объему производства полиэтилена низкой плотности «Казаньоргсинтез» занимает второе место в стране.Первые гранулы этого вида полимеров получили на предприятии 31 декабря 1965 года — за это время производство прошло несколько этапов модернизации и обновления. Сегодня на предприятии выпускают 21 марку ПЭНП. Из них производят пленки и пленочные изделия, предназначенные для упаковывания пищевых продуктов и лекарственных средств, а также материалы для наложения изоляции и защитных покровов проводов и кабелей, материалы для ламинирования, сельскохозяйственную и техническую пленку, изоляционные материалы и прокладки для систем хозяйственно-питьевого водоснабжения и другие продукты.

— Базовые полимеры — это ценное сырье для различных отраслей промышленности, которое способствует выпуску новых товаров и повышению уровня жизни населения, это основа для развития малого и среднего бизнеса в Татарстане, — сказал замминистра промышленности и торговли Татарстана Дмитрий Гуськов. — Каждая тысячная тонна высококачественного полиэтилена, произведенная на предприятии — это порядка 20 миллионов рублей налоговых отчислений и добавленной стоимости в смежных отраслях. Это подтверждает стратегическую важность «Казаньоргсинтеза» как ключевого поставщика сырья для экономики Татарстана и всей страны.

© t.me -

03 февраля

03 февраля

В 2024 году на московской площадке компании — заводе «АНД ГАЗТРУБПЛАСТ» — изготовлено свыше 8 миллионов метров труб малого диаметра из термостойкого полиэтилена PE-RT. Такой объем выпуска стал рекордом для ПОЛИПЛАСТИКа и позволил компании закрепиться в топ-5 крупнейших поставщиков данного вида продукции в России.

Производство труб из термостойкого полиэтилена © www.polyplastic.ru -

19 октября

© www.ferra.ru Учёные из Пермского Политеха создали математическую модель, которая поможет улучшить качество изоляции кабелей среднего и высокого напряжения. Эти кабели, как известно, нуждаются в особых материалах для изоляции, и чаще всего используется сшитый полиэтилен. По словам исследователей, этот материал гораздо более устойчив к старению и обладает улучшенными характеристиками, но для проверки его качества требуется много времени и средств на подготовку образцов.

-

08 декабря

Научный центр «Прикладная химия» (ГИПХ) Ростеха и псковский завод «Титан-Полимер» (входит в ГК «Титан»), в рамках договора, создадут высокотехнологичный комплекс по производству гранул полиэтилентерефталата (ПЭТ) и полибутелентерефталата (ПБТ).

© web.telegram.org Эти материалы широко используются в автомобильной и пищевой промышленности, при изготовлении электрических компонентов, в электротехнике домов и других областях.

-

17 ноября

17 ноября

Сухие адаптивные смазки — это материалы, не требующие высокого качества подготовки поверхности, пригодные к нанесению даже без разбора узлов и работающие там, где неэффективны многие другие виды смазок.

© modengy.ru -

30 мая

30 мая

Группа ПОЛИПЛАСТИК расширяет производство полиэтиленовых труб на Дальнем Востоке и приступает к строительству нового завода в Приморском крае.

Высокотехнологичные полимерные трубы для водоснабжения © www.polyplastic.ru -

17 января

17 января

Группа ПОЛИПЛАСТИК завершила аттестацию своих электротехнических полимерных труб серии ЭЛЕКТРОПАЙП и получила положительное заключение аттестационной комиссии ПАО «Россети» на применение данных защитных термостойких труб на всех объектах оператора электрических сетей.

Испытания труб ЭЛЕКТРОПАЙП © www.polyplastic.ru -

10 ноября

10 ноября

В этом видео:

-

09 сентября

09 сентября

В Научно-исследовательском институте Группы ПОЛИПЛАСТИК начались испытания новой саженаполненной марки полиэтилена производства компании СИБУР.

-

08 августа

08 августа

На крупнейшей выставке достижений отечественного агропромышленного комплекса, организованной в конце июля Министерством сельского хозяйства РФ — Всероссийском Дне поля 2022 — была представлена новая отечественная разработка для создания систем ирригации. Группа ПОЛИПЛАСТИК анонсировала запуск производства новой марки полимерной трубы МУЛЬТИКЛИН АГРО.

МУЛЬТИКЛИН АГРО © www.polyplastic.ru

МУЛЬТИКЛИН АГРО © www.polyplastic.ru -

«ЗапСибНефтехим» преодолел значимую веху — производство полиэтилена составило 500 тыс. тонн готовой продукции. После выхода на мощность ЗСНХ будет ежегодно выпускать 1,5 млн тонн этого полимера. Показатель в полмиллиона тонн с начала работы нового производства достигнут с опережением сроков. При этом вахтовый режим, введенный на тобольской площадке с апреля, не отразился негативно на производительности.

-

Технология твердой смазки и покрытия MODENGY

Компания ООО «Моделирование и инжиниринг» (сокр. ООО «Моденжи») находится в г. Брянске и специализируется на технологии твердой смазки.

Для реализации этой технологии в узлах трения разработаны и выпускаются под торговой маркой MODENGYтм антифрикционные твердосмазочные покрытия (АТСП). Они представляют собой суспензии твердых смазочных материалов со связующими веществами и растворителями.

-

04 февраля

04 февраля

Иркутская нефтяная компания" (ИНК) подписала контракт с Toyo Engineering Corporation в рамках проекта строительства завода полимеров в Усть-Куте, сообщается на сайте японской компании.

Toyo Engineering Corporation заключила с ИНК контракт на строительство завода по производству этилена, а также полиэтилена мощностью 650 тыс. тонн в год, который будет расположен в Усть-Куте Иркутской области.

В сентябре 2018 года экс-глава Минприроды, ныне член совета директоров ИНК, Сергей Донской, рассказал журналистам, что он лично поставил подпись в соглашении с японской компанией. Впоследствии ИНК разъяснила, что документ, скрепленный подписями, содержит намерение сторон в течение двух месяцев подписать комплексный контракт на инжиниринг и закупку оборудования для первого блока завода по производству полиолефинов: установки по производству этилена из этана, добываемого на месторождениях ИНК.

-

20 июля

Общий прогресс работ по проекту строительства «ЗапСибНефтехима» составил 83,5% в июне, сообщили «Рупеку» в компании.

Проектирование комплекса завершено полностью, строительно-монтажные работы — на 75,7%. Поставка материалов и оборудования закончена на 97,2%. В июне численность строителей на площадке достигала 1,2 тыс. человек из более чем 100 подрядных организаций из России и из-за рубежа.

Прогресс работ на установке пиролиза составляет 86,2%. На установке завершен монтаж внешних корпусов трех изотермических резервуаров. Для полного завершения монтажа двух приоритетных бойлеров высокого и низкого давления остались изоляционные и электромонтажные работы.

Установка полиэтилена завершена на 85,8%. На подстанцию установки подано напряжение от главной понизительной подстанции № 2.

На установке полипропилена законтрактована последняя крупная поставка противопожарного оборудования. Продолжаются испытания технологических трубопроводов. Общий прогресс работ составляет 93,1%.

-

17 июля

На производстве полиэтилена «Томскнефтехима» получена четырехмиллионная тонна полиэтилена низкой плотности (ПЭНП) с момента ввода установки в эксплуатацию. Выпуск первой продукции на производстве состоялся в 1994 году. В настоящее время проектная мощность томского производства полиэтилена составляет 270 тысяч тонн в год.

Поставки томского полиэтилена осуществляются по России, а также в Западную и Восточную Европу, Китай, Республику Беларусь, Узбекистан, Казахстан и другие страны дальнего и ближнего зарубежья.

В 2016 году на томской площадке завершилась масштабная реконструкция установок, в результате чего суммарный объем производства полиэтилена низкой плотности и полипропилена увеличен на 10,5%.

-

08 июля

Новый полимер разработали специалисты московского НИТУ МИСиС. Особенность пластика в том, что его можно использовать при температурах до минус 80 градусов.

Полимерные изделия уже продемонстрировали высокую устойчивость к трению, это значит, что их можно использовать при морозе до минус 80 градусов Цельсия. Новый пластик также экологичен, долговечен и устойчив к низким температурам.

Как отмечают авторы изделия, специалисты НИТУ «МИСиС», пластик будут использовать при строительстве промышленного оборудования и тяжелой техники с большим количеством узлов трения для последующего использования при добычи полезных ископаемых в Арктике.

По словам сотрудника Центра композиционных материалов НИТУ «МИСиС» Федора Сенатова, ленты из разработанного в НИТУ сверхвысокомолекулярного полиэтилена будут приклеивать на внутренние металлические части подшипников, чтобы создавалось противодействие силе трения.

Успешное применение сверхвысокомолекулярного полиэтилена для арктической техники положительно повлияет на увеличение внутреннего спроса на СВМПЭ в России.

Отечественные изготовители полимеров вновь займутся его производством, что приведет к значительному снижению поставок импортного сырья.

-

15 июня

15 июня

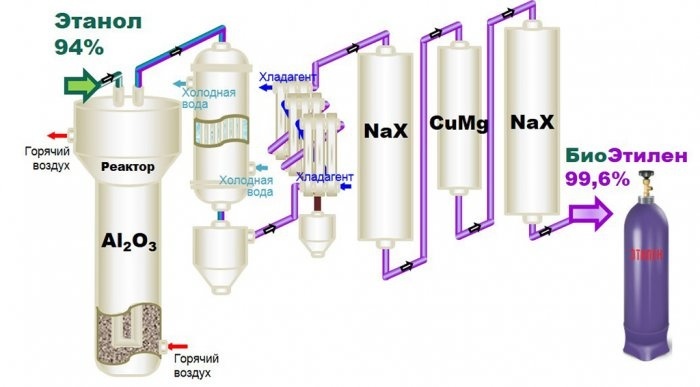

Новосибирские и бийские ученые создали уникальную методику переработки овсяной шелухи в этилен, который используют для производства полиэтилена, пластмасс, резины, полимерных и композитных материалов. По задумке разработчиков, биоэтилен сможет заменить «нефтяной» аналог там, куда не дотягиваются этиленопроводы. Разработка сибирских ученых позволяет получать этот востребованный химический продукт из возобновляемых источников и решит экологическую проблему утилизации отходов пищевой промышленности.

— Идея глубокой переработки отходов овса обсуждалась давно, — пояснила корреспонденту «РГ» старший научный сотрудник Института проблем химико-энергетических технологий (ИПХЭТ) СО РАН Екатерина Скиба. — Это массовый вид отходов, который скапливается на зерноперерабатывающих предприятиях тоннами и его сложно утилизировать, потому что при горении расплавленная овсяная шелуха забивает печи. Сначала мы получили из шелухи целлюлозу, которую можно применять при производстве бумаги и пороха. А потом превратили ее в биоэтанол.

Результаты исследований бийских химиков заинтересовали специалистов Новосибирского института катализа, которые работают над получением биоэтилена.