-

В 2017 году «Пермская компания нефтяного машиностроения» выполнила свои плановые показатели, объём производства вырос на 24%. Предприятие перешагнуло рубеж в 2 млрд рублей (без НДС). Наилучшие показатели показало производство штанговых глубинных насосов. «ПКНМ» плодотворно работала по этому направлению и увеличила объём в два раза (+104%). Высокие показатели и в сервисном обслуживании — здесь прирост составил 25%. Сделан большой шаг в производстве немагнитных бурильных труб: по итогам 2017 года произведено продукции на 182 млн рублей. Основной объём производства в «ПКНМ» занимает трубное направление. В 2017 году оно принесло компании 957 млн рублей. По некоторым изделиям произошло небольшое снижение, но в целом рост составил 9%. Положительную динамику обеспечило производство переводников, объёмы по которым выросли на 74%."Говоря о расширении географии, можно отметить, что в прошлом году заработал сервисный центр в Казахстане, появились подразделения в Томской области и Нижневартовске, — рассказал генеральный директор «ПКНМ». — Помимо работы с нашими постоянными контрагентами, мы поставляли продукцию в Туркменистан". Кроме того, в 2017 году активно развивался новый вид услуг по сервисному обслуживанию — выездная инспекция. Мобильные бригады «ПКНМ» оказали услуг на 50 млн рублей.

-

«Уралмашзавод» (входит в СоюзМаш России) отгрузил шагающий экскаватор для ООО «Разрез Восточный» (Новосибирская область). Машина должна приступить к работе в I квартале 2018 года и будет участвовать в добыче высококачественного антрацита — уникального высокотехнологичного сырья, признанного лучшим сортом каменного угля.

-

В ПАО «ЗиО-Подольск» (Московская обл., входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовили два сепаратора промежуточных (СП) паротурбинных установок для первого серийного ледокола нового поколения «Сибирь» и отгрузили в АО «Завод «Киров-Энергомаш», которое осуществляет поставку комплектов оборудования паротурбинных установок.

Сепаратор промежуточный представляет собой вертикальный цилиндрический сосуд наружным диаметром 2,2 м, длиной 8 м, его масса составляет 14,2 тонны. СП применяется в системе промежуточной сепарации в составе главного турбогенератора. Аппарат предназначен для осушки пара после турбины высокого давления и уменьшения эрозионного износа лопаточного аппарата турбины низкого давления.

Назначенный ресурс СП — 320 000 часов, назначенный срок службы — 40 лет с учётом режимов эксплуатации. Рабочий проект на сепаратор промежуточный выполнили конструкторы Департамента оборудования атомного машиностроения ПАО «ЗиО-Подольск» на основе технического проекта ОАО «НПО ЦКТИ». Ранее завод отправил два сепаратора промежуточных для головного атомохода «Арктика», а сейчас завершает изготовление данных аппаратов для ледокола «Урал».

-

На заводе «Транснефтемаш» (подразделение АО «Транснефть — Верхняя Волга») введен в эксплуатацию механический цех площадью 4 тыс. кв. м. по механической обработке комплектующих изделий, выпускаемых заводом.

Новый цех, строительство которого было завершено ранее в текущем месяце, оснащен 39 высокоточными станками, до 2020 года их количество планируется увеличить еще на 13.

Директор завода отметил, что модернизация станочного парка завода «Транснефтемаш» позволит увеличить производственные мощности завода по механической обработке на 60%, расширить технологические возможности по выполнению основного объема механической обработки деталей и узлов выпускаемой продукции.

-

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовила гидроёмкости пассивной системы безопасности САОЗ (система аварийного охлаждения активной зоны реактора) для второго энергоблока строящейся Ленинградской АЭС-2.

Комплект ёмкостей САОЗ был изготовлен Петрозаводским филиалом компании «АЭМ-технологии».

При производстве изделий была применена инновационная технология — с наплавкой плакирующего слоя на внутреннюю поверхность. Вместо двуслойного листа для изготовления корпусов ёмкостей использовался лист углеродистой стали, на который на Петрозаводскмаше нанесли антикоррозионный слой методом электрошлаковой наплавки.

-

Новый карьерный экскаватор с заводским номером 14 стал уже пятым по счету представителем модели ЭКГ-18(20), который приступил к выполнению задач на Талдинском угольном разрезе (принадлежит ОАО УК Кузбассразрезуголь).

Первый такой экскаватор с объемом ковша 18 м³ - ЭКГ — 1500Р (прототип ЭКГ-18) изготовленный ИЗ «КАРТЭКС» по инжинирингу Уралмашзавода вступил в опытно-промышленную эксплуатацию с 17 января 2009 года. Работает на погрузке 220 тонных самосвалов, цикл загрузки — 5…6 ковшей за 3,5 мин, хорошо проявив себя в режиме низких температур (- 35°С).

Экскаватор ЭКГ-18 — базовая модель — отличается высокими техническими характеристиками, широкими технологическими возможностями, эксплуатационной надежностью (надежность — это свойство объекта сохранять во времени в установленных пределах значения всех параметров) и отвечает самым высоким требованиям заказчиков.

«В этой машине мы воплотили лучшие свои разработки последних лет. Экскаватор рассчитан на высокопроизводительную работу в самых тяжелых горно-геологических и климатических условиях. Машина отличается высокой интеллектуальностью и, что немаловажно, на ней созданы комфортные условия для работы экипажа», — сказал директор по продажам ПАО «Уралмашзавод» Константин Смирных.

-

Машиностроительный гигант России построил для одного из промышленных комплексов ЕВРАЗ-ЗСМК мощный и крупный литейный кран, грузоподъемность которого составляет 500 с лишним тонн (400+100\20). Новинка гражданско-промышленного комплекса должна будет заменить аналогичное грузовое устройство в конвертерном отделении ККЦ № 2 литейного производства АО «ЕВРАЗ ЗСМК».

Изготовитель произвел контрольную сборку и испытание моста, главной вспомогательной тележек в присутствии заказчика крана для демонстрации работоспособности агрегата и качества произведенного изделия в целом. Пуск машины показал, что все оборудование работает исправно.

Согласно данным пресс-службы «Уралмашзавода», в Новокузнецк уже отправлены узлы грузоподъемного устройства. Все необходимые комплектующие должны были придти в ноябре, а в декабре 2017 года запланированы монтаж и сборка крана на новом месте работы. В настоящее время «Уралмашзавод» собирает краны для металлургического завода в Туле. Всего для «ТулаЧермет-Сталь» Уралмашзавод изготовил девять кранов.

-

«Роснефть» в составе международного консорциума «Сахалин-1» начала бурение первой добычной скважины с уникальной наземной буровой установки «Кречет». Скважина будет пробурена в рамках второго этапа развития месторождения «Одопту-море».

Для разработки «Одопту-море» будет использована наземная буровая установка «Кречет», которая спроектирована специально для бурения скважин с большим отходом от вертикали. Установка обладает уникальными характеристиками — может работать в сложных климатических условиях (при температуре ниже -40ºС и в сейсмоактивных зонах).

Установка состоит из трех секций: буровой вышки с рельсовым основанием, блока приготовления и очистки бурового раствора и трубного цеха. Общий вес буровой составляет около 7000 тонн, высота — почти 70 метров, мощность верхнего привода — 2700 л.с. Установка способна бурить скважины протяжностью около 13 километров.

©Видео с youtube.com/ https://www.youtube.com/embed/GZKLjUPUUoc

-

«Концерн «ЦНИИ «Электроприбор» запустил уникальный участок по созданию роторных управляемых систем. Открытие нового производства прошло в рамках празднования 90-летия предприятия.

Создание нового производственного участка осуществлялось с 2015 года в рамках мероприятий по импортозамещению в отрасли нефтегазового машиностроения в соответствии с которой АО «Концерн «ЦНИИ «Электроприбор» реализовал проект по разработке и производству российской роторной управляемой системы. Стоимость проекта: 1.2 млрд рублей, сумма займа Фонда развития промышленности- 350 млн рублей.

Роторные управляемые системы — это современное поколение забойного бурового оборудования. Предполагается, что новая техника повысит эффективность проводки наклонных скважин. В перспективе эту систему можно будет использовать и на шельфовых объектах. Лидерами в производстве роторных систем являются зарубежные компании. В России подобное оборудование до сих пор не производилось.

-

В ноябре Челябинский механический завод выпустил новый гусеничный кран ДЭК-361. Машина грузоподъемностью 36 тонн уже прошла сертификацию и отгружена заказчику. Ключевой особенностью модели является новая конструкция основной стрелы и дополнительного стрелового оборудования. За счет применения высокопрочной стали в конструкции трубчатых стрел удалось уменьшить массу стрелового оборудования, что позволило добиться высоких грузовых и высотных характеристик.

Высота башни изготовленного ДЭК-361 достигает 32 метров, а длина маневрового гуська — 25 метров (это максимальные для данной модели параметры). Такие характеристики башенно-стрелового оборудования дают возможность поднимать груз на рекордную для отечественных кранов (с грузоподъемностью 36 тонн) высоту — до 55 метров! Кроме того, за счет изменения угла наклона башни достигнут рекордный для кранов с данной длиной стрелы вылет — 42 метра.

После прохождения расширенной программы испытаний новый ДЭК-361 отправлен заказчику в Уфу (Башкортостан).

-

Балткран (г.Калининград) завершил отгрузку второго мостового крана для индийской атомной станции Куданкулам.

Перед отгрузкой крана гиганта была проведена приемочная инспекция специалистом Индийской корпорации по атомной энергии (NPCIL), представителями «Атомстройэкпорта» и Северо-западного подразделения ОАО «Зарубежатомэнергостроя». Краны были изготовлены в соответствие с российскими и индийскими стандартами по проектированию и производству оборудования для объектов использования атомной энергии.

Несмотря на активный рост доли экспортных поставок, важнейшим для предприятия остается российский рынок. С 2016 года портфель заказов «Балткрана» пополнили контракты на поставку кранов для энергоблоков Белорусской и Курской АЭС, судоремонтного завода «Звёздочка», интермодальных терминалов Восточной Сибири и Владивостока, «Роснефти», «Сургутнефтегаза», «Лукойла», металлургического комбината «Северсталь».

-

На площадке строительства комбинированной установки переработки нефти «Евро+" Московского нефтеперерабатывающего завода завершена установка колонны вакуумной перегонки нефти, изготовленной Волгодонским филиалом «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш»).

Посекционный монтаж аппарата выполнялся на площадке Московского НПЗ при участии специалистов «Атоммаша». В настоящее время внутри колонны продолжается установка специального оборудования. Аппарат станет частью блока первичной переработки нефти и позволит увеличить производство топлива высокого экологического класса «Евро-5» и современного битума.

Вакуумная колонна произведена по лицензии итальянской компании Maire Tecnimont. Общий план качества изделия насчитывал 223 контрольные точки. На заводе-изготовителе модули колонны прошли все ступени контроля с участием представителей Московского НПЗ и зарубежного лицензиара.

-

На территории ОАО «Машзавод «Труд» готовится к запуску снегоплавильная станция ССП-1000 — установка, спроектированная и собранная на базе предприятия.

По словам руководителя проекта Олега Загайнова, новая установка — на сто процентов отечественный продукт. Она способна плавить тысячу кубометров снега в сутки. Ее стоимость в десять раз ниже зарубежных аналогов (установка на тысячу кубометров стоит 3 млн рублей). Себестоимость тарифа на плавление снега также ниже тех, что заложены в уже работающих станциях канадского производства, по предварительным подсчетам на 50 рублей за кубометр.

«Основное отличие нашей машины от импортных и отечественных аналогов — она производит разделение воды, мусора и песка. Вода проходит через очистные сооружения и возвращается обратно на плавление, мусор утилизируется, песок уходит во вторичное производство, — поделился Олег Загайнов. — Установка уже заинтересовала наших соседей из Тюмени, Новокузнецка, Сургута и Красноярска».

-

В 2016 году российские машиностроители Автофургон (торговый представитель завода ЦентрТрансТехМаш) и Grünwald заключили соглашение о совместном производстве рефрижераторных полуприцепов новой генерации. Сотрудничество известных российских производителей — это не просто коммерческое партнерство, но и важный шаг на пути к изменению расстановки сил на рынке рефрижераторных полуприцепов.

Данный сегмент транспортного рынка выделяется высокими количественными показателями, его объём оценивается в 22-25% от общего объема рынка и постоянством спроса даже на фоне кризисных явлений. Во время экономической рецессии 2014 года именно сегмент рефрижераторных полуприцепов пострадал наименьшим образом. Это объясняется тем, что продукты категории FRESH непрерывно увеличивают свою составляющую в современной структуре потребления. В том же 2014 году был продекларирован государственный курс на импортозамещение. Была принята новая редакция Государственной программы № 320 «Развитие промышленности и повышение её конкурентоспособности». Создавались условия для плавной замены импорта и предоставления для бизнеса ряда освобождающихся ниш.

-

«Кемеровохиммаш» расширил производственную линейку продукции, приступив к изготовлению вертикальных резервуаров для нефти и нефтепродуктов объёмом до 50 тыс. куб. м.

Эпизодически предприятие уже выполняло такие заказы, но без специального оборудования изготавливать получалось только резервуары небольших размеров, не более 500 куб. м.

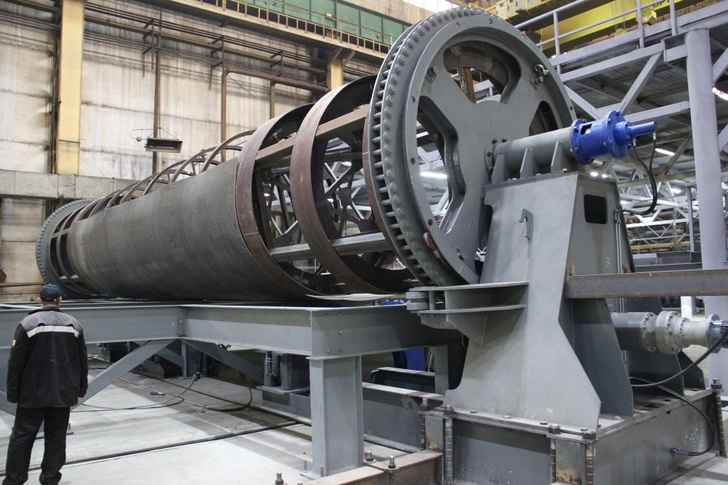

Реализован проект по закупке и установке стенда рулонирования РВС (резервуар вертикальный стальной). Суть метода в том, что сваренные в цехах завода металлические полотна сворачиваются в рулон на специальном приспособлении — катушке — и приобретают допустимые для перевозки габариты. Затем металлический «ролл» едет на место установки, где его разворачивают в процессе монтажа.

Предприятие планирует не останавливаться только на производстве рулонов РВС. В перспективе создание монтажной бригады и оказание полного комплекса услуг, то есть изготовление и монтаж резервуаров «под ключ».

Для нового участка рулонирования, кроме специального стенда для сворачивания полотна, завод приобрел современные сварочные аппараты и диагностическое оборудование. Основные монтажные работы стенда проведены силами самих химмашевцев. Стоимость запуска нового оборудования для рулонирования РВС составила 25 млн рублей.

Среди основных потребителей новой продукции — предприятия нефтеперерабатывающей, химической и пищевой промышленности. По прогнозам специалистов «Кемеровохиммаш», срок окупаемости приобретённого оборудования — 12 месяцев с момента ввода в эксплуатацию.

-

Российские заводы сельхозмашиностроения произвели за 9 мес. текущего года техники на 82,5 млрд руб., что на 24% больше, чем за аналогичный период прошлого года.

Производство сельхозтехники выросло по многим ключевым позициям. Рост наблюдается в сегменте зерноуборочных комбайнов — на 14% до 4,32 тыс. ед., полноприводных тракторов — на 16% до 1,81 тыс. ед., производство плугов выросло на 3,7% до 2, 32 тыс. ед., сеялок — на 16% до 4,33 тыс. ед., опрыскивателей — на 16% до 684 ед., машин для внесения минеральных удобрений — на 17,6% - до 361 ед., пресс-подборщиков — на 11% до 1,61 тыс. ед., зернохранилищ — на 68% до 193 ед.

Рост производства в российском сельхозмашиностроении связан с действующими мерами господдержки, ростом качества российских агромашин, выпуском новых линеек техники и ростом экспорта в страны дальнего и ближнего зарубежья.

-

На ЗАО «Тверской экскаватор» началось серийное производство тяжелых гусеничных экскаваторов. На новой сборочной линии налажен выпуск тяжелых гусеничных экскаваторов моделей ТX270 и ТХ300.

Оба экскаватора комплектуются мощными современными двигателями ЯМЗ 530-й серии с предпусковым подогревателем для бесперебойной работы в критичных температурных условиях. Комфортная и эргономичная кабина даже в базовой комплектации оснащается климатической системой, эргономичным креслом оператора, ЖК монитором для контроля основных рабочих параметров.

Для запуска производства понадобилось открытие дополнительных 50 рабочих мест, а производственные мощности предприятия были подвергнуты модернизации.

В настоящее время на заводе идет процесс реструктуризации производства и расширения модельного ряда экскаваторов. Новая техника предназначена для разработки грунтов I-IV категорий, в том числе глины, сезонно промерзающих грунтов и др.

-

-

На шахтоуправление имени А.Д. Рубана компании «СУЭК-Кузбасс» поступил первый российский проходческий комплекс «Урал-400А» фронтального типа. Его будут использовать для проведения выработок с анкерным креплением.

Как рассказали в пресс-службе компании, оборудование изготовили по заказу компании в рамках программы импортозамещения на Копейском машиностроительном заводе. Он способен готовить выработки шириной не менее 5,2 м и высотой до 4,5 м.

Общая стоимость проходческого комплекса вместе с самоходным вагоном и бункером-дозатором составляет более 300 млн рублей.

Как отмечают разработчики, «Урал-400А» обладает целым рядом параметров, позволяющих значительно повысить безопасность и производительность труда шахтёров. Это увеличенная мощность электродвигателей режущего органа комбайна, применение высокоэффективного пылеотсоса с очисткой воздуха, наличие временной крепи с козырьком, современная система управления.

В компании планируют задействовать «Урал-400А» на проведении шахтовых горных выработок уже в декабре. Первоначальные нагрузки составят не менее 400 м в месяц.

-

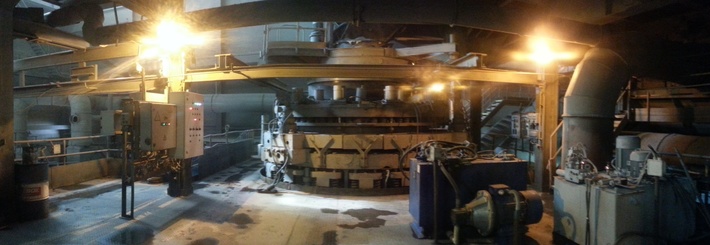

На рынке оборудования для горно-металлургических компаний наметилась новая тенденция. Российские ГОКи массово начали менять дробильно-размольное оборудование, однако теперь заказы на дробилки размещают не у компаний из Финляндии и Германии, а у российского производителя «Уральского завода тяжелого машиностроения» (УЗТМ, «Уралмашзавод»). Впервые специалисты «Уралмашзавода» полностью заменили оборудование «Стойленского ГОКа» НЛМК за рекордные семь суток, чтобы комбинат не терял объемов производства, а следовательно, и своей прибыли. Теперь ученые, конструкторы УЗТМ и инженеры совместно работают над новыми модификациями дробилки, которые в России пока не выпускают, но отечественные и зарубежные горные компании ждут выхода анонсированного дробильного оборудования. А пока УЗТМ осуществляет постоянный инженерный надзор за комплексом, который накануне был запущен на горном активе в Белгородской области.

«Уральский завод тяжелого машиностроения» (УЗТМ, «Уралмашзавод», контролируется ПАО «Газпромбанк») возвращает себе позиции лидера по выпуску дробильно-размольного оборудования для горнодобывающих компаний России и стран СНГ. 6 октября на «Стойленском ГОКе» (входит в НЛМК) в эксплуатацию была запущена 430-тонная дробилка ККД-1500/180. Конусная дробилка «Уралмашзавода» начала переработку железистых кварцитов Стойленского месторождения.