-

Техническими специалистами ИТ-компании Малахит осуществлен проект совместной электронной информационной площадки для компании ЧТПЗ, реализующей продукцию на внутреннем и внешнем рынках.

-

ЕВРАЗ Нижнетагильский металлургический комбинат (ЕВРАЗ НТМК) получил сертификат качества, подтверждающий соответствие производства стальных слябов, используемых в судостроении, с Правилами Германского Ллойда (Germanischer Lloyd). Это пятый сертификат на производство слябов ЕВРАЗ НТМК, выданный крупнейшими международными органами по сертификации.

Сертификат был выдан после проведения технического аудита, в ходе которого представители сертификационного органа посетили сталеплавильное производство ЕВРАЗ НТМК. Был проверен процесс изготовления слябов, организация документооборота, система контроля качества продукции, уровень компетенции персонала, а также проведены контрольные испытания слябов из обычной и высокопрочной стали.

Производство слябов ЕВРАЗ НТМК также прошло сертификацию других ведущих международных сертификационных органов – Регистра Ллойда (Великобритания), Дет Норске Веритас (Норвегия), Бюро Веритас (Франция) и Американского бюро Судоходства (США).

Сталеплавильное производство ЕВРАЗ НТМК является одним из самых современных в России. За последние несколько лет на предприятии проведена полномасштабная реконструкция: заменены все четыре конвертера, модернизированы машины непрерывного литья заготовок. Менее года действует новая установка «печь-ковш» №4. В результате комбинат получил возможность выплавлять до 4,5 млн тонн стали в год, был расширен ассортимент, повысилось качество выпускаемой продукции.

-

Наш сайт менее месяца назад сообщал об открытии в Верхней Пышме цеха катодной меди на заводе компании УГМК, "Уралэлектромедь".

Не отстали и их друзья-конкуренты из Русской медной компании: на их Новгородском металлургическом заводе (НМЗ) пущена в эксплуатацию роботизированная линия по производству катодной меди:

Производительность линии - 200 катодных матриц (20 т) в час

-

На Белорецком металлургическом комбинате (БМК), входящем в компанию Мечел, освоено производство закаленно-отпущенной ленты размером 1,4х10,0 мм с прочностными требованиями по ГОСТ 21997-76. На опытно-промышленные партии новой продукции были получены положительные отзывы потребителей.

Закаленно-отпущенная лента используется в мебельной промышленности для рамок пружинных блоков мягкой мебели. Лента представляет собой новый вид продукции, который до настоящего времени в России не производился, и ведущие отечественные производители матрасных блоков вынуждены были закупать его за рубежом. Для мебельщиков использование этой ленты имеет ряд преимуществ – после термообработки она имеет равномерную структуру и высокие пружинные свойства. Это значительно улучшает эксплуатационные характеристики и срок службы пружинных блоков. Использование данной ленты позволяет изготовителям мягкой мебели снизить металлоемкость продукции. Для снижения транспортных и складских расходов у потребителей при использовании в блоках закаленно-отпущенной ленты становится возможной их транспортировка в скрученном состоянии.

После нескольких поставок опытно-промышленных партий продукции с новыми потребительскими свойствами комбинат получил положительные отзывы потребителей -

Титановая корпорация «ВСМПО-Ависма» по итогам прошлого года достигла показателей по производству инновационной продукции до 95 % от всего товара. Об этом сообщил президент Союза предприятий оборонных отраслей промышленности Свердловской области Сергей Максин. Росту разработок ноу-хау способствует наличие научных сотрудников в штате на площадке предприятия в Пермском крае. «На «Ависме» трудится большой отряд инженеров с ученой степенью, – отмечается в материале корпоративного издания «Металлург». – К тому же у нас есть опытный цех, где идет серьезная исследовательская работа». Научное направление также функционирует в лаборатории химзащитных покрытий.

-

Завод горячего цинкования ООО «УЗГЦ» создан для производства металлических конструкций нанесением антикоррозионных покрытий на основе цинка. Все это позволит существенно продлить срок жизни изделий из металла. Относительно небольшие затраты по нанесению таких покрытий позволяют экономить на приобретении новых металлоконструкций.

Производственный комплекс ООО «УЗГЦ» построен за счет собственных и кредитных ресурсов предприятия — инвестора ЗАО «Юг-Сервис». Общая стоимость проекта составляет около 450 миллионов рублей.

-

1 марта на Челябинском металлургическом комбинате, входящем в ОАО «Мечел», состоялось событие, которого с нетерпением ждали металлурги, железнодорожники, руководители Челябинска и области, представители крупного российского бизнеса. В кислородно-конвертерном цехе комбината был пущен в строй комплекс по производству рельсовой стали, включающий в себя машину непрерывного литья заготовок № 5 (МНЛЗ-5) и агрегаты внепечной обработки стали.

С пуском комплекса завершена первая очередь самого масштабного инвестиционного проекта в новейшей истории предприятия – строительство универсального рельсобалочного стана по производству рельсов длиной 100 метров для высокоскоростных магистралей и фасонного проката, необходимого в современной строительной отрасли. Общая стоимость проекта – 5,6 миллиарда рублей.

-

На Челябинском трубопрокатном заводе состоялась презентация второго участка проекта «Керамический флюс». Первый был запущен компанией еще в 2004 году, запуск второй линии мощностью 7 000 тонн в год увеличивает возможности по производству флюса вдвое. Инвестиции в проект составили – более 800 млн рублей. Ввод нового производства не только полностью покрывает собственные потребности ЧТПЗ в «керамике», но и позволяет стать поставщиком чрезвычайно востребованного на российском рынке сырья.

Большинство российских компаний до сих пор приобретают керамический флюс за границей. Запуск нашего нового производства позволит полностью отказаться от импорта. Флюс, который мы производим, соответствует лучшим мировым стандартам. Кроме того, наше новое производство - еще один объект «белой металлургии» ЧТПЗ с самым современным оборудованием, высококлассным персоналом, новейшими технологиями и ярким дизайном производственных помещений.Проект «Керамический флюс» – это современное экологически безопасное производство, запуск которого позволяет компании ЧТПЗ стать одним из крупнейших изготовителей сварочного современного флюса не только в России, но и в Европе.

-

Объединенная металлургическая компания, второй по величине производитель труб в России, приобрела завод TTS в Техасе. Об этом говорится в официальном пресс-релизе ОМК. Сумма сделки не разглашается.

TTS производит финишную отделку обсадных и насосо-компрессорных труб (OCTG) в объеме 150 тонн в год. Российская компания планирует обеспечивать завод сырьем с Литейно-прокатного комплекса в городе Выкса.

Как отмечает газета "Коммерсантъ", ОМК вышла на американский рынок еще в 2005 году, но заводов в этой стране у нее не было: компания занималась исключительно поставками труб. Кроме того, ОМК начала строить в Техасе завод по производству труб.

Российские металлурги регулярно покупают производственные мощности в США. Так, "Северсталь" до распродажи зарубежных активов, которая началась в 2010 году, была четвертым по величине производителем стали в Соединенных Штатах. У Новолипецкого металлургического комбината в американский дивизион входят NLMK Indiana, NLMK Pennsylvania (ранее - Duferco Farrell) и Sharon Coating.

Объединенная металлургическая компания контролируется председателем совета директоров Анатолием Седых и его партнерами. Она известна, в частности, тем, что является единственным российским поставщиком труб для газопровода "Северный поток", который соединяет Россию и Германию по дну Балтийского моря. -

На екатеринбургском Уралхиммаше запущен уникальный гидравлический пресс для холодной штамповки элементов шаровых резервуаров:

Инвестиции - 230 млн руб

Масса пресса - 182 т, усилие - до 1600 т, запущен в комплекте с круговым и крановым манипуляторами. Толщина штампуемого листа - до 150 мм, диаметр плоской круглой заготовки - до 5,9 м. На оборудовании можно производить штамповку заготовок массой до 18 т, грузоподъемность каждого крана составляет 12 тонн. При помощи данного оборудования завод наладил выпуск шаровых резервуаров объемом от 1000 м3 и до 6600 м3 с толщиной стенки до 80 мм.

Уралхиммаш является единственным предприятием России и СНГ, имеющим подобное оборудование.

На нашем сайте можно прочитать, сколько нового сделано за заводе всего за год: https://sdelanounas.ru/sphinxsearch/?s=%D1%83%D1%80%D0%B0%D0%BB%D1%85%D0%B8%D0%BC%D0%BC%D0%B0%D1%88

По материалам http://ekb.ru/event/133 и http://www.schleifstein.de/index.php?id=70

-

Уникальный и современнейший на сегодня цех электролиза меди в России и странах СНГ открылся 29 февраля в Верхней Пышме на заводе компании УГМК - ОАО "Уралэлектромедь".

фоторепортаж

-

Применение в производстве монолитных огнеупорных изделий с использованием наноматериалов увеличит сроки эксплуатации агрегатов и снизит расходы при производстве продукции, — передает пресс-служба ОАО «Северсталь».

«Использование наноогнеупоров в производстве может увеличить период работы металлургических агрегатов, а также их производительность, — комментирует директор по производству-главный инженер дивизиона Андрей Луценко. — Таким образом компания сможет снизить потребление огнеупорной продукции и повысить эффективность своего бизнеса — а именно это и является главной задачей всех предприятий дивизиона, которые участвуют в цепочке производства металла и создают стоимость готовой продукции».

-

Компания ПРОМКО приступила к монтажу центра по обработке листового проката KALTENBACH KF 2506 (производство ГЕРМАНИЯ). Приобретение станка, стоимость которого оценивается в 28,2 млн. рублей, является одним из этапов модернизации цеха металлоконструкций.

Центр по обработке стального листа монтируется на промышленной площадке Лебяжинская г. Нижний Тагил Свердловской области. Его назначение - изготовление стальных полуфабрикатов методами плазменной резки, раскроя, сверления и др. для дальнейшего изготовления и сборки металлоконструкций.

В России на сегодняшний день функционирует всего несколько установок подобного типа. Оборудование отличается высокой точностью, большим рабочим диапазоном, экономичностью резки и оптимизацией отходов.

Производительность Центра обработки листового материала составляет 300 тонн в месяц, запуск в эксплуатацию ожидается к середине февраля.

-

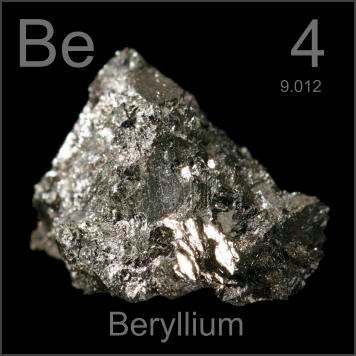

РОСНАНО и «Корпорация «Металлы Восточной Сибири» инвестируют в производство высокотехнологичных материалов из бериллия

ОАО «РОСНАНО» и ООО «Корпорация „Металлы Восточной Сибири”» объявили о начале инвестирования в проект создания вертикально-интегрированной компании полного цикла по добыче и переработке бериллия. Общий бюджет проекта составит порядка 7 млрд рублей, включая софинансирование РОСНАНО в размере 3,5 млрд рублей.

Бериллий — стратегический металл, необходимый для ядерной и аэрокосмической промышленности и используемый в производстве телекоммуникационного оборудования. В настоящее время имеющиеся потребности России в бериллии удовлетворяются за счет импорта. Продукция проектной компании сможет покрыть весь отечественный спрос, что позволит обеспечить 100% выполнение государственных заказов и коммерческих поставок для всех отраслей промышленности в России, в том числе для космической отрасли в рамках Федеральной космической программы (рост 7–8% в год), гражданской и военной авиации (рост 6–7% в год), развивающегося автомобилестроения (рост 2–3% в год), телекоммуникационной отрасли (рост 10% в год).

К 2015 году объем мирового рынка бериллия в количественном выражении достигнет 465 тонн. Планируется, что доля проектной компании к этому моменту, в пересчете на чистый бериллий в металлическом эквиваленте, будет составлять порядка 24%. Основные драйверы роста — увеличение спроса на бериллий со стороны телекоммуникационной и оборонной отраслей.

-

17 февраля 2012 г на Петрозаводскмаше, Карелия, введен в строй обрабатывающий центр OKUMA MA800HB:

Подписан акт ввода в эксплуатацию. Новое оборудование – это горизонтально-фрезерный обрабатывающий центр, который позволяет в полуавтоматическом режиме обрабатывать корпусные детали из разных материалов, в том числе и сложнообрабатываемых. На Петрозаводскмаше OKUMA установили в корпусе механосборочного производства.

По оценке исполнительного директора ЗАО «Петрозаводскмаш» Николая Шаколина, все службы завода сработали успешно: строители в короткие сроки выполнили фундамент, монтажники чётко справились с поставленной задачей в установленные сроки. Одновременно станочники прошли обучение по работе на новом центре, обслуживающий персонал – по ремонту.Обрабатывающий центр установлен в рамках масштабной модернизации и расширения предприятия общей стоимостью в 5 млрд руб.

Предприятие производит промышленное оборудование в т.ч. для атомной и нефтегазовой отраслей, является ядром машиностроительного дивизиона Госкорпорации «Росатом».

По материалам http://pzm.su/about/publication/news/mini_foot11/

-

К концу этого года металлурги Новокузнецка планируют осуществить проект, который станет новым словом в российской рельсопрокатной промышленности и позволит заметно ускорить темпы экономического роста не только в Кузбассе, но и во всей России. Сейчас металлурги получают новое оборудование и, в рамках программы промышленной модернизации, уже в этом году будет выпущена первая партия высокопрочных рельсов стометровой длины. Продукция, которая позволит значительно ускорить железнодорожные перевозки, еще только в планах, а заказы на нее уже есть. С ходом строительства сегодня познакомился заместитель губернатора по промышленности Сергей Кузнецов.

-

В портфеле заказов цеха отделки проката ОЭМК появилась новая строчка: первая пробная партия — 240 т обточного проката, произведённого на Оскольском электрометаллургическом комбинате, была отправлена в Аргентину для компании «Фольксваген». К этому заказу в цехе отнеслись очень ответственно и выполнили его в срок и качественно, отправив металлопродукцию адресату.

Цех отделки проката уже больше года выполняет производственную программу, отгружая в адрес потребителей высококачественный металлопрокат и из месяца в месяц наращивая темпы производства. За это время уровень квалификации персонала подразделения заметно вырос, люди хорошо освоили новое оборудование, и сегодня без особых усилий справляются с производственным заданием. На проектную мощность (25 тысяч тонн проката в месяц) здесь ещё не вышли, но стремятся к этому. -

ООО "Петропавловск - черная металлургия" (100% принадлежит компании IRC Ltd, выделенной из состава металлургического альянса ГК "Петропавловск") установила средний пролет путепровода над Транссибирской магистралью, завершив тем самым ключевой этап в создании инфраструктуры Кимкано-Сутарского горно-обоготительного комбината.

Монтаж пролетного строения путепровода был проведен на перегоне между станциями Известковая и Кимкан в Облученском районе Еврейской АО. С возведением путепровода завершается строительство технически наиболее сложной части подъездного пути от площадки Кимкано-Сутарского ГОКа к железнодорожной магистрали. По подъездным путям будет осуществляться транспортировка металлургической продукции комбината, строящегося в непосредственной близости от станции Известковая, на железную дорогу для дальнейшей доставки потребителям.

Работы по монтажу 34-х метрового пролета весом около 100 тонн сопровождались перекрытием Транссиба на семь часов, отключением и демонтажем контактной сети, линии продольного электроснабжения, оптико-волоконной связи. После выполнения работ, завершенных благодаря слаженной работе мостостроителей и железнодорожников в срок, движение и коммуникации на участке полностью восстановлены, говорится в сообщении.

-

Достижения группы ММК за 2011-й год: производство стали +7%, производство товарной продукции - так же +7%, концентрат коксующихся углей +9%, и так далее (все цифры в конце статьи) .

Состояние реализации ключевых инвестиционных проектов Группы ММК:

Стан 2000

Для освоения развивающегося рынка высокопрочных сталей и с целью замещения импортируемого в Россию высококачественного автомобильного листа на ММК ведётся строительство нового комплекса по производству высококачественного холоднокатаного и оцинкованного проката по самым передовым технологиям. Прокат будет использоваться для производства внешних и внутренних деталей автомобилей, производства бытовой техники и в строительной отрасли. Общая производительность комплекса составит 2 млн тонн в год готовой продукции, в том числе 700 тыс. тонн оцинкованного проката.

15 июля 2011 г. была введена в строй первая очередь комплекса холодной прокатки – линия непрерывного травления, соединенная с прокатным станом. Всего в 2011 г. на стане было прокатано более 370 тыс. тонн холодного проката. Параллельно ведется процесс акцептации продукции стана автопроизводителями. Пуск второй очереди – агрегата непрерывного горячего цинкования, агрегата непрерывного отжига и агрегата инспекции полосы – запланирован на июль 2012 г. Поставщиком оборудования комплекса стана 2000 холодной прокатки является немецкий машиностроительный концерн SMS-DEMAG.

Выход на внешние рынки

Проект ММК Metalurji в Турции был реализован в рамках стратегии по укреплению позиций ММК на рынках Ближнего Востока. 15 июля 2011 г. был введен в строй агрегат непрерывного горячего цинкования (АНГЦ) на производственной площадке MMK Metalurji в Стамбуле (Турция). Запуск АНГЦ знаменовал завершение строительства металлургического комплекса MMK Metalurji, возведенного на двух промышленных площадках – в Искендеруне и Стамбуле. Строительство комплекса в Искендеруне было завершено в мае 2011 г. Производственные мощности металлургического комплекса MMK Metalurji рассчитаны на ежегодный выпуск 2,3 миллиона тонн товарной металлопродукции: горячекатаного проката, оцинкованного проката и проката с полимерным покрытием. По своему технологическому оснащению комплекс является одним из самых современных в Турции. Его производственные мощности позволят удовлетворить растущие потребности турецкого рынка в различных видах металлопродукции, а также экспортировать продукцию предприятия на зарубежные рынки, в частности на Ближний Восток, страны Средиземноморья и Европы.

-

ЗАО «Карабашмедь» и ЗАО «КМЭЗ» в числе предприятий Русской медной компании, показавших максимальные результаты за весь период своей деятельности. Таковы предварительные итоги работы в 2011 году.

Карабашские металлурги за минувший год произвели более 80 тыс. тонн черновой меди. По сравнению с 2010 годом этот показатель вырос на 21%. Также увеличился выпуск попутной продукции: произведено 2,6 тонны золота и более 70 тонн серебра. Рост составил 6 и 26% соответственно.