-

В компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) успешно завершены гидравлические испытания реактора ВВЭР-1200 для второго блока белорусской атомной станции.

В Волгодонском филиале операция производилась в специальном стенде гидроиспытаний. Корпус реактора был перемещен в стенд краном грузоподъемностью 600 тонн и установлен в проектное положение. В соответствии с технологией в ходе испытаний с помощью специально подготовленной воды в корпусе реактора создавалось максимальное давление 24,5 МПа. По итогам была подтверждена прочность основного металла и сварных соединений изделия.

-

В ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) введена в эксплуатацию дробеметная камера с сетчатым конвейером отечественного производства.

Установка предназначена для очистки мелких заготовок и деталей, прошедших вырезку на установке гидроабразивной резки, от загрязнений и следов коррозии. В новой дробеметной камере могут обрабатываться детали длиной от 100 мм до 3 метров и шириной до метра.

Новая установка имеет ряд преимуществ. Её использование позволяет проводить качественную очистку поверхности, обрабатывать мелкие детали в режиме конвейера, и в конечном итоге значительно повысить производительность. При использовании дробеметной камеры улучшаются и условия труда операторов. В отличие от применяемой ранее обитаемой дробеструйной камеры, при работе на новой установке на рабочего не попадает металлическая пыль, существенно снижается уровень шума.

Дробеметная камера смонтирована в соответствии с принципами производственной системы «Росатом», чтобы сократить количество перемещений деталей в производственном подразделении.

-

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) сертифицировала полную линейку клиновых задвижек высокого давления, выпускаемых в петрозаводском филиале «Петрозаводскмаш» по собственной конструкторской документации. Это клиновые задвижки из углеродистых и коррозионностойких сталей диаметром от 80 до 600 мм, работающие при давлении рабочей среды от 8,6 до 20 МПа и температуре до 350 ⁰С. Они предназначены для применения на различных трубопроводах атомных станций.

Ранее изделия успешно прошли квалификационные испытания на специализированном стенде АО «Научно-испытательный центр оборудования атомных электростанций» (г. Кашира) и получили положительную оценку со стороны квалификационной комиссии.

В соответствии с полученным сертификатом в адрес строящейся Ленинградской АЭС уже отправлена первая партия из 20 задвижек двух типоразмеров — диаметром 150 и 400 мм. На станции данные задвижки будут применены для проведения пролива на реакторе при холодном, а затем горячем пуске.

Клиновая задвижка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды. Используется, в том числе, на трубопроводах высокого давления АЭС.

-

Россия первой успешно испытала детонационный жидкостный ракетный двигатель (ЖРД) нового поколения на экологически чистом топливе, сообщает Фонд перспективных исследований (ФПИ).

Специализированная лаборатория «Детонационные ЖРД», созданная в 2014 году на базе АО НПО «Энергомаш» — ведущего российского предприятия космической отрасли, провела первые в мире успешные испытания полноразмерного демонстратора детонационного жидкостного ракетного двигателя на топливной паре кислород-керосин. Исследовательские работы проводились учеными совместно с коллегами из Новосибирского института гидродинамики им. М.А.Лаврентьева Сибирского отделения РАН и Московского авиационного института.

Россия является безусловным мировым лидером в разработке и производстве ракетных двигателей. Но на текущий момент классические жидкостные ракетные двигатели вплотную подошли к своему теоретическому пределу по удельным параметрам.

Идея использовать детонационный режим горения, как наиболее термодинамически выгодный способ сжигания топлива, впервые был предложен советскими учеными еще в середине прошлого века. Однако, практически реализовать этот режим удалось только сейчас.

-

21 июля в цехе № 12 Дальэнергомаша г. Хабаровск запущен в работу новейший металлообрабатывающий центр, аналогов которому нет на Дальнем Востоке.

Весь процесс обработки изделий роботизирован и исключает влияние, так называемого, человеческого фактора. Новое оборудование оснащено системой числового программного управления. Оператор только задает необходимую программу по параметрам, остальные же манипуляции выполняет сам центр, начиная от смены инструмента, выбора положения детали и способа обработки (фрезерная или токарная). Ключевой особенностью является стол для фрезерно-токарной обработки со скоростью вращения до 500 оборотов в минуту.

Время изготовления деталей сокращается в 4 раза, а скорость сборки готовых агрегатов напротив — увеличивается. Комплекс позволяет выполнять тончайшие работы и выпускать изделия высокой точности. Он может работать даже с высокотехнологичными заготовками диаметром до 1 400 мм и весом до 2 600 килограммов. Помимо прочего имеется еще ряд преимуществ, как например, сравнительно небольшие габариты, фронтальное управление рабочей зоной, система интеллектуального управления, наличие инструментального магазина

и т. д. -

В АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) полностью завершено освоение серийного производства клиновых задвижек высокого давления для АЭС. Задвижки из перечня типовых изделий, изготовленные в Карелии Петрозаводским филиалом компании, успешно прошли квалификационные испытания на стенде НИЦ АЭС в г. Кашире Московской области.

Оборудование, изготовленное на Петрозаводскмаше по собственной конструкторской документации, получило положительную оценку со стороны членов квалификационной комиссии. Результаты испытаний распространяются на всю линейку оборудования. Это задвижки клиновые из углеродистых и коррозионностойких сталей диаметром от 80 до 600 мм, работающие при давлении рабочей среды от 8,6 до 20 МПа и температуре до 350 ⁰С.

-

АО «ЦКБМ» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») изготовило и отгрузило очередную партию оборудования для венгерской АЭС «Пакш». На станцию отправлены узлы главных циркуляционных насосов ГЦН-317 — направляющие аппараты с тепловым барьером.

Главные циркуляционные насосы (ГЦН) — неотъемлемая часть реакторной установки: они обеспечивают интенсивную циркуляцию теплоносителя в первом контуре реактора. Направляющий аппарат насоса служит для распределения потоков перекачиваемого теплоносителя. На АЭС «Пакш» используются реакторы ВВЭР-440, в которых теплоносителем служит специально подготовленная вода. В первом контуре она циркулирует под давлением 125 атмосфер. Контактируя с тепловыделяющими элементами (твэлами) в активной зоне, вода нагревается до 300 °C, после чего в парогенераторах отведённое от реакторов тепло расходуется на получение пара, вращающего турбогенераторы.

В настоящее время на АЭС «Пакш» в работе находятся четыре энергоблока. Электростанция производит более 40% процентов всей электроэнергии, вырабатываемой в стране.

-

НПО «Энергомаш» поставило в США четыре двигателя РД-180 для ракет-носителей Atlas V, сообщило в четверг российское предприятие.

«В соответствии с контрактными обязательствами АО „НПО Энергомаш“ 28 июня 2016 года осуществило отправку в США четырех двигателей РД-180, прошедших процесс приемки заказчиком», — говорится в сообщении.

-

23 июня 2016 года три двигателя РД181 для американской РН «Антарес» были отправлены в США заказчику-компании «Orbital ATK». Двигатели благополучно доставлены в пункт назначения и приняты заказчиком.

Компания «Orbital ATK» продолжает активные работы по возобновлению пусков космических аппаратов «Сигнус» с помощью модернизированной РН «Антарес» с использованием новых двигателей РД181, разработанных и изготавливаемых в АО «НПО Энергомаш». Данные пуски обеспечивают доставку грузов на международную космическую станцию.

-

Федеральная служба по интеллектуальной собственности включила патент НПО «Энергомаш» на конструкцию камеры, воспламенение топлива в которой происходит с помощью лазерного зажигания, в «100 лучших изобретений России» по итогам 2015 года, говорится в сообщении госкорпорации «Роскосмос».

-

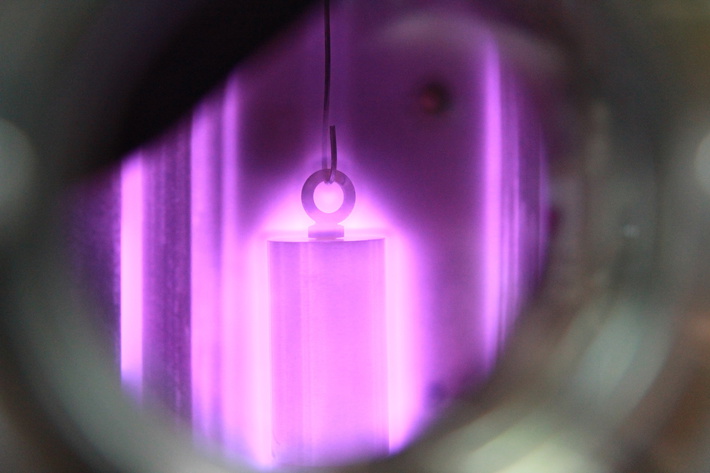

В Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) введена в эксплуатацию установка для ионного азотирования поверхностей деталей в импульс-плазме.

Данная установка предназначена для упрочнения поверхности деталей запорной арматуры — регулирующих клапанов. Для проведения операции азотирования на производстве был создан специальный участок и закуплена современная установка, включающая в себя комплект оборудования: линию промывки и просушки деталей, блок управления и вакуумную камеру, где происходит упрочнение поверхности.

Использование данной установки позволит сократить цикл азотирования в сравнении с традиционным газовым от 5 до 10 раз, в зависимости от вида деталей. При этом твердость поверхности может сильно увеличиться. Еще одним преимуществом применения технологии ионного азотирования в импульс-плазме является более высокая степень управляемости процессом, что дает возможность получения гарантированного результата.

«Ранее мы обрабатывали изделия в Белоруссии. Это достаточно дорогой по логистике и долгий по времени процесс. С приобретением данной установки упрочнение поверхности будет происходить на заводе. Кроме того мы рассматриваем программу кооперации для производителей, которым требуется данный процесс упрочнения не только для трубопроводной арматуры, но и таких изделий как пластины, резцы, сверла, инструменты из быстрорежущей стали, штамповый инструмент из высокохромистой стали», — сказал директор филиала Ровшан Аббасов.

-

Машиностроительный дивизион Росатома — АО «Атомэнергомаш» завершил изготовление реакторной установки РИТМ-200 для самого мощного ледокола в мире «Арктика», спущенного на воду 16 июня в Санкт-Петербурге. 26 июня с производственной площадки завода «ЗиО-Подольск» на Балтийский завод был отправлен второй реактор силовой установки. Ранее, 26 мая состоялась отгрузка первого реактора.

В ходе выполнения производственных операций специалистами дивизиона были разработаны сразу несколько новых технологий и инструментов, не применявшихся ранее не только в России, но и в мире. Среди них новая технология сверхточного сверления глубоких отверстий, новые виды режущих инструментов.

Для перевозки ледокольного реактора специалисты АЭМ изготовили специальную транспортировочную упаковку из металла.

-

Машиностроительный дивизион Росатома — АО «Атомэнергомаш» завершает проект по изготовлению реакторной установки РИТМ-200 для самого мощного ледокола в мире — головного атомного ледокола проекта 22220 «Арктика», спущенного на воду 16 мая 2016 года на Балтийском заводе в Санкт-Петербурге. Как сообщает пресс-служба АО «Атомэнергомаш», 23 июня на производственной площадке завода «ЗиО-Подольск» состоялась отгрузка второго реактора.

-

ПАО «Энергомашспецсталь» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») изготовит партию валков для крупнейшей металлургической корпорации мира ArcelorMittal.

-

Огневое испытание двух двигателей РД-181 в составе первой ступени РН Antares («Антарес») корпорации Орбитал АТК прошла успешно

В ночь на 01 июня 2016 года по московскому времени впервые было проведено огневое стендовое испытание первой ступени РН Antares («Антарес») корпорации Орбитал АТК с двумя двигателями РД-181. Испытания, продолжавшиеся 30 секунд, прошли на стартовой площадке Среднеатлантического регионального космодрома (MARS) (штат Вирджиния, США). Предварительный анализ данных показывает, что испытания прошли успешно. Все системы двигателей отработали штатно. Программа испытаний выполнена полностью.

Задача огневых испытаний заключалась в проверке функционирования интегрированной первой ступени РН «Антарес», включая двигатели РД-181, модернизированную конструкцию первой ступени, бортовое радиоэлектронное оборудование, систему управления вектором тяги, а также тестирование в рабочем режиме системы заправки топливом.

-

АО «СвердНИИхиммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершило поставку ванн дезактивации выемной части главного циркуляционного насоса и мелкого оборудования. Обе ванны предназначены для жидкостной дезактивации оборудования строящихся энергоблоков № 3 и № 4 Тяньваньской АЭС в Китае. Помимо основного оборудования в комплект поставки вошли электронагреватели, корзина и подставка для проведения дезактивации разборных частей главного циркуляционного насоса, комплект запасных частей, аэрозольные фильтры, детали для гидроиспытаний.

Ванны дезактивации представляют собой емкости из коррозионностойкой стали, в которых под воздействием кислых растворов происходит очистка поверхностей оборудования АЭС, загрязненных радионуклидами. В процессе взаимодействия с кислотой происходит растворение загрязненных поверхностных слоев металла оборудования с последующим удалением радиоактивных веществ. Дезактивация, как правило, проводится во время ремонтов оборудования.

-

В День Космонавтики состоялась экскурсия участников Всероссийской патриотической программы «Дороги Победы» на предприятие, где конструируют и производят ракетные двигатели — «НПО Энергомаш им. академика В.П. Глушко».

-

В Москве, на участке ЧПУ механического цеха СНИИП (Специализированный научно-исследовательский институт приборостроения, входит в машиностроительный дивизион Росатома — Атомэнергомаш) введено в эксплуатацию новое промышленное оборудование. Оборудование закуплено и поставлено в рамках выполнения инвестиционной программы техперевооружения производственной базы. В комплект поставки вошли токарный автомат продольного точения производства фирмы Hanwha, токарно-фрезерный обрабатывающий центр BML 600L, два кривошипно-шатунных пресса, универсальные токарные станки и компрессорное оборудование.

Главное преимущество нового оборудования — малое время переналадки и высокая точность обработки деталей, что позволяет резко увеличивать выход качественных деталей при многооперационной работе.

«Сегодня мы оснастили производство станками, каждый из которых способен заменить работу целого участка. Например, новый токарный автомат продольного точения обеспечивает полный цикл обработки сложных деталей с высокой точностью в автоматическом режиме при помощи заданной оператором программы. Раньше для этого использовалось 2-3 станка различного функционала», — отмечает главный технолог СНИИП Валерий Юдин.

-

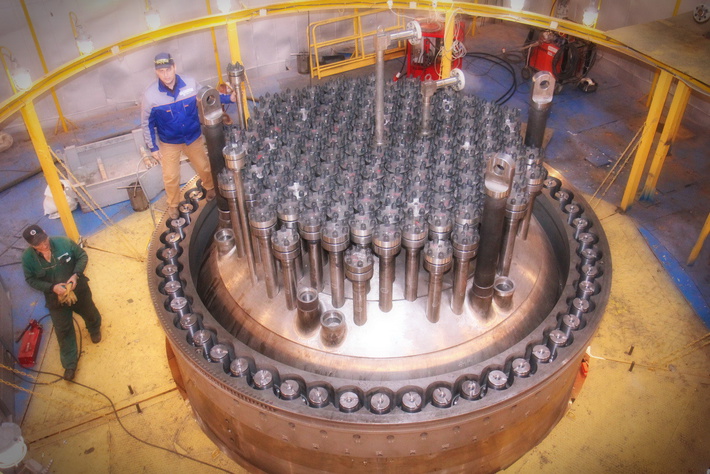

В Волгодонском филиале «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) успешно завершены гидравлические испытания крышки реактора ВВЭР-1200 для Белорусской АЭС.

Операция производилась в специальном стенде гидроиспытаний, сообщили в пресс-службе компании «Атомэнергомаш». Технологический корпус реактора был перемещен в стенд и установлен в проектное положение. Изготовленную крышку реактора соединили с корпусом с помощью шпилек главного разъема. В соответствии с технологией в ходе испытаний в корпусе реактора создается максимальное давление 24,5 МПа с предварительным нагревом наружной стенки крышки до 60 градусов. В результате испытаний была подтверждена прочность и плотность основного металла и сварных соединений крышки реактора. Крышка реактора является одним из основных узлов верхнего блока и предназначена для уплотнения главного разъема реактора и удержания внутрикорпусных устройств реактора от всплытия.

-

АО «СНИИП» (г. Москва, входит в машиностроительный дивизион Росатома — «Атомэнергомаш») осуществило поставку систем диагностики из состава СКУД (системы контроля, управления и диагностики) для энергоблока № 3 Тяньваньской АЭС в Китае.

В состав отгрузки вошло оборудование системы обнаружения свободных и слабозакреплённых предметов (СОСП), системы виброшумовой диагностики (СВШД), влажностно-акустические системы контроля течей (СКТВ САКТ), а также система САКОР, которая определяет остаточный ресурс работы оборудования, сообщает медиа-центр Атомэнергомаш.

Добавить новость

можно всем, без премодерации, только регистрация