-

Конструкторы Ульяновского автомобильного завода разработали новый малотоннажный грузовик УАЗ «Профи», представленный в виде самосвала.

Автомобиль разработан совместно с конструкторами компаниями ООО «Авто-Фургон». По заявленным производителями данным, грузоподъемность машины равна 1,1 тонны, при этом габариты грузовика равны 3090×2060×400 мм.

Система самосвала работает быстро, поднимая и опуская кузов. В поднятом состояние кузов можно зафиксировать, используя механическую опору. Управлять подъемом кузова можно будет с помощью специализированного пульта, которые находится в кабине машины.

-

30 сентября

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш; является членом Карельского реготделения СоюзМаш) приступил к изготовлению корпусов главных циркуляционных насосов (ГЦН), предназначенных для АЭС «Руппур» (Республика Бангладеш), блок № 1. Для комплектации ГЦН изготовлены первые основные детали — направляющие аппараты.

Главный циркуляционный насос — изделие первого класса безопасности. На атомной станции он обеспечивает циркуляцию теплоносителя из реактора в парогенераторы и работает под давлением теплоносителя около 160 атмосфер и при температуре 300 градусов. Масса одного корпуса составляет более 31 т при высоте 3,5 м и ширине свыше 3 м. К корпусу прилагается элемент подвески, так называемая проставка; вместе с ней вес изделия достигает 48 т.

Направляющий аппарат состоит из нижнего и верхнего дисков, между которыми приваривают 13 направляющих лопаток. Готовый направляющий аппарат соединяют с фланцем. На данный момент успешно прошли необходимые операции неразрушающего контроля все сварные швы направляющих аппаратов из комплекта для первого энергоблока АЭС «Руппур»: швы соединения дисков и лопаток, а также кольцевые швы соединения направляющего аппарата с фланцем. Далее направляющие аппараты поступают на сборку со сферой. Комплект поставки на один энергоблок состоит из четырёх сферических корпусов ГЦН.

-

30 сентября

Для выполнения этого заказа металлургам Волгоградского металургического комбината потребовалось разработать специальное технологическое решение.

Заказ принадлежит предприятию, входящему в машиностроительный дивизион Росатома — Атомэнергомаш. По техническому заданию необходимо было изготовить продукцию в диапазоне диаметров 135, 145, 155 и 200 мм.

Обычно из одного слитка, вес которого составляет 7 тонн, на заводе изготавливается металлопрокат одного диаметра. Малотоннажность заказанной партии — 16 тонн — и заявленный диапазон размеров усложнили процесс производства.

Разработка технологии изготовления этой уникальной партии по заявленным меркам заняла несколько дней. Инженерно-технический состав предприятия принял решение выполнить производство разных диаметров из одного прокатываемого профиля.

-

25 сентября

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Госкорпорации «Росатом» — АО «Атомэнергомаш») освоил производство нового вида оборудования — витых теплообменных аппаратов для низкотемпературной переработки газа.

Комплект из шести изделий отгружен заказчику в п. Сабетта в Ямальском районе Ямало-Ненецкого автономного округа. Аппараты будут работать в составе комплекса сжижения природного газа «Ямал СПГ» производительностью до 1 миллиона тонн СПГ в год. Комплекс создается по российской технологии сжижения газа «Арктический каскад», разработанной ПАО «НОВАТЭК».

В рамках проекта «ЗиО-Подольск» изготовил шесть аппаратов — пять испарителей этана и одну емкость мгновенного испарения. Высота испарителей составляет порядка 15 метров, диаметр — 2,2-2,6 метра, масса — от 61 до 86 тонн.

-

https://avatars.mds.yandex.net/get-zen_doc/177006/pub_5cefb6aa7f277c00af24ce17_5cefc59ae927bd00ae01ab47/scale_600 © avatars.mds.yandex.net

https://avatars.mds.yandex.net/get-zen_doc/177006/pub_5cefb6aa7f277c00af24ce17_5cefc59ae927bd00ae01ab47/scale_600 © avatars.mds.yandex.net16 сентября 2019 года на энергоблоке № 2 Нововоронежской АЭС-2 завершилось 15-суточное комплексное опробование оборудования или так называемые сдаточные испытания. Новый инновационный энергоблок без замечаний нёс нагрузку на 100% мощности в течение всего периода тестирования. «Мы завершили сдаточные испытания нового энергоблока строго по графику. Результаты комплексного опробования говорят о безопасной и надёжной работе его оборудования и всех систем. К настоящему времени энергоблок готов к сдаче в эксплуатацию и несению стабильной нагрузки в соответствии с проектом», — подчеркнул директор Нововоронежской АЭС Владимир Поваров. Напомним, 1 мая 2019 года второй инновационный энергоблок станции впервые был включен в единую энергосистему страны. За 4,5 месяца он успешно прошёл освоение мощности на всех этапах энергопуска и опытно-промышленной эксплуатации. Специалисты провели несколько сотен различных испытаний, проверок, пусконаладочных работ. Все они стали завершающим этапом опытно-промышленной эксплуатации и позволили перейти к следующему этапу — сдаче нового энергоблока в эксплуатацию.

-

12 сентября

По данным таможенной статистики в январе-июле 2019 года внешнеторговый оборот России составил 377,3 млрд долл. США и по сравнению с январем-июнем 2018 года снизился на 2,3%.

Сальдо торгового баланса сложилось положительное в размере 104,8 млрд долл. США, что на 6,9 млрд долл. США меньше, чем в январе-июле 2018 года.

Экспорт России в январе-июле 2019 года составил 241,1 млрд долл. США и по сравнению с январем-июлем 2018 года сократился на 3,2%. На долю стран дальнего зарубежья приходилось 87,4%, на страны СНГ — 12,6%.

Импорт России в январе-июле 2019 года составил 136,2 млрд долл. США и по сравнению с январем-июлем 2018 года сократился на 0,7%. На долю стран дальнего зарубежья приходилось 88,6%, на страны СНГ — 11,4%.

-

06 сентября

06 сентября

В линейке светодиодных светильников FFL модификация мощностью 230Вт, ранее выпускаемая только с ассиметричной кривой силы света (КСС), теперь доступна с тремя новыми типами КСС.

Возможности применения прожекторов серии FFL стали еще шире. Для производственного, спортивного или торгового освещения можно подобрать оптимальный угол освещения. Предлагаются следующие варианты светораспределения для прожектора FFL с потреблением 230Вт: косинусная 120°, глубокая 60°, концентрированная 15° и концентрированная 30°. В серии также осталась модификация FFL 03-230-850-A с ассиметричной кривой силы света. Вся вторичная оптика изготавливается непосредственно на заводе «ФЕРЕКС».

-

01 сентября

01 сентября

ПО «Энергомаш» (предприятие «Роскосмоса») начал изготовление самых мощных в мире жидкостных ракетных двигателей РД-171МВ. Их будут использовать на первой ступени новой ракеты-носителя «Союз-5» и на сверхтяжелой ракете «Енисей.»

-

29 августа

29 августа

Город Волгодонск, Ростовская область, 28 августа.

Специалисты Волгодонского филиала АЭМ-технологии Атоммаша (входит в Атомэнергомаш Росатома) собрали верхний полукорпус реактора для 1го энергоблока АЭС Руппур в Бангладеш.

Об этом сообщил концерн Росатом.

Конструкция состоит из 3х элементов — 2х обечаек и фланца.

В ходе изготовления с помощью траверсы грузоподъемностью 180 т состоялась сборка обечаек с максимально допустимым перепадом в стыке между деталями до 1 мм.

Далее верхний полукорпус реактора установили на сварочную установку для выполнения антикоррозионной наплавки в зоне разделительного кольца.

В общей сложности при наплавке использовано 300 кг проволоки и 400 кг флюса.

Нагрев в момент операции составляет 150-300°C. Весь процесс занимает трое суток.

Напомним, что АЭС Руппур общей мощностью 2400 МВт сооружается по российскому проекту в 160 км от столицы Бангладеш, г. Дакки в соответствии с генеральным контрактом от 25 декабря 2015 г.

Для 1й АЭС Бангладеш выбран российский проект с реакторами ВВЭР-1200, успешно реализованный на энергоблоке № 1 Нововоронежской АЭС-2. Этот проект АЭС поколения 3+, полностью удовлетворяет международным требованиям безопасности.

-

25 августа

25 августа

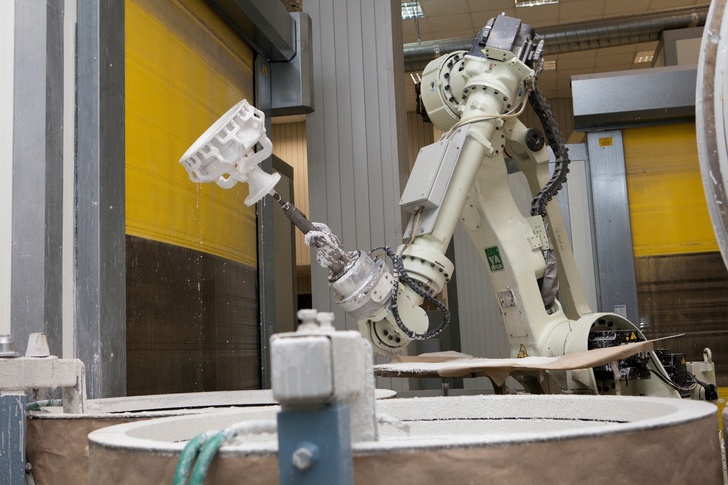

Роботизированный участок изготовления литейных форм © roscosmos.ru

Роботизированный участок изготовления литейных форм © roscosmos.ruНа базе модернизированных мощностей литейного производства «Протон-ПМ» (входит в интегрированную структуру НПО Энергомаш) создаётся специализированный центр литейных компетенций.

Для организации специализированного центра компетенций проведены реконструкция и техническое перевооружение литейного производства. Введено в эксплуатацию 50 единиц современного оборудования с программным управлением, работает специальная лаборатория по контролю материалов. Общий объём финансирования составил более 2,5 млрд рублей, включая госфинансирование и собственные вложения предприятия.

-

19 августа

19 августа

17 августа 2019 года на здании реактора 10 UJA первого энергоблока Курской АЭС-2 начата укладка бетона в первый ярус внутренней защитной оболочки. К выполнению очередного этапа строительства станции замещения, сооружаемой по проекту ВВЭР-ТОИ, строители приступили в запланированные сроки.

-

https://www.rosatom.ru/upload/medialibrary/893/89319f3d1a65b353e08681f4972c1978.JPG © rosatom.ru

https://www.rosatom.ru/upload/medialibrary/893/89319f3d1a65b353e08681f4972c1978.JPG © rosatom.ruВ Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») успешно завершились гидравлические испытания корпуса многоцелевого научно-исследовательского реактора на быстрых нейтронах (МБИР), сооружаемого в АО «ГНЦ НИИАР» (Димитровград, Ульяновская обл.). Это один из ключевых этапов изготовления реактора.

С помощью 600-тонного крана корпус реактора поместили в кессон гидроиспытаний. Затем установили крышку реактора и наполнили корпус специально подготовленной водой объемом в 80 тонн. При гидравлических испытаниях в корпусе реактора создавалось максимальное давление в 14 атмосфер. Испытания подтвердили прочность основного металла и качество сварных швов. Далее корпусу реактора предстоит пройти вакуумные испытания и сборку с кожухом. Итогом всех исследований станет контрольная сборка всех элементов научно-исследовательского реактора и пневматические испытания.

-

12 августа

12 августа

Группа Компаний «СПИКОМ» — производитель портальных машин термической резки металла с ЧПУ серии «ULTRATHERM» и единственный производитель в России профессиональной техники для механической прочистки трубопроводов серии «SPEX». Вся продукция разрабатывается собственным конструкторским отделом компании.

©Видео с youtube.com/ https://www.youtube.com/embed/9_B5nolVyOU

Большинство комплектующих, используемых в производстве, собственного изготовления. За 13 лет работы клиентская база компании «СПИКОМ» насчитывает более 10 000 предприятий Российской Федерации и стран ближнего зарубежья.

-

©Видео с youtube.com/ https://www.youtube.com/embed/6tkXZK2ERd0

Розничная торговля переживает еще один виток трансформации. Теперь все меньше разницы между ритейлом в Интернете и за его пределами. Онлайн-площадки вкладываются в доставку, а классические торговые точки используют биометрию и нейросети, чтоб увеличивать продажи.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в строй новый сварочно-наплавочный комплекс для увеличения объемов выпуска оборудования реакторной установки.

Комплекс установлен в сборочно-сварочном производстве Петрозаводскмаша и задействован в изготовлении компенсаторов давления, ёмкостей системы аварийного охлаждения и системы пассивного залива активной зоны. Новое оборудование предназначено для сварки кольцевых и продольных швов при сборке обечаек и электро-дуговой антикоррозионной наплавки на внутренние поверхности оборудования. Сварочная колонна и стрела стенда позволяют сваривать изделия длинной до 20 метров и диаметром до 5 метров. Масса обрабатываемых заготовок может достигать 30 тонн.

-

08 августа

08 августа

На ядерном острове второго энергоблока Курской АЭС-2 идет укладка бетона в конструктив контурных стены реакторного здания. К выполнению очередного этапа строительства станции замещения, сооружаемой по проекту ВВЭР-ТОИ, специалисты приступили на месяц раньше запланированного срока.

-

07 августа

ФГУП «Росморпорт» и «Мурманский морской торговый порт» заключили договор на реконструкцию причала № 2 ММТП. Об этом сообщает пресс-служба унитарного предприятия.

В рамках проекта будет построен швартовочный пал для приема балкерных судов вместимостью до 75 тыс. т и перераспределения грузопотока по перевалке угля с причала № 4.

В рамках работ по объекту особая роль отводится минимизации негативного воздействия на окружающую среду города Мурманска.

Стоимость реализации проекта составляет 918,2 млн рублей.

Сроки реализации — 2019-2020 гг.

-

06 августа

В здании реактора энергоблока № 2 Ленинградской АЭС-2 успешно выполнена установлены на штатное место четыре электродвигателя главных циркуляционных насосных агрегатов (ГЦНА), отвечающих за циркуляцию теплоносителя основного контура. Вес каждого агрегата — около 46 тонн. Сначала электродвигатели собрали на площадке сооружения нового энергоблока, а затем произвели такелаж в гермообъем здания реактора.

-

03 августа

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») завершил производство котельного оборудования для первого завода по переработке отходов в энергию, строящегося в Воскресенском районе Московской области вблизи деревни Свистягино.

Предприятием были изготовлены основные и вспомогательные элементы трех котельных установок, в том числе блоки экономайзеров и блоки экранов топки.

Блоки экономайзеров общей массой 1210 тонн предназначены для подогрева питательной воды до заданных параметров. Экраны топки котла обеспечивают восприятие тепла для последующего нагревания воды и получения пара, вращающего турбину. Общая масса изготовленных блоков составляет 801 тонну.

Завод будет сдан в 2021 году.

-

03 августа

На площадке строящегося энергоблока № 2 Ленинградской АЭС-2 (г. Сосновый Бор, Ленинградская обл.) выполнена операция по установке транспортного шлюза. Многотонное корпусное оборудование впервые устанавливалось на отметку +26,000 метра с использованием гусеничного крана Liebherr 1350. Это последнее крупногабаритное оборудование, которое конструктивно завершает здание реактора.