-

Сосенский приборостроительный завод, специализирующийся на изготовлении систем управления ракетными комплексами, представил сегодня новые разработки медтехники

-

26 октября на заводе «Стройиндустрия» в городе Одинцово Московской области открылся обновленный цех по производству железобетонных плит. Теперь панели делают по новой технологии, используя новейшую роботизированную линию Vollert, что увеличивает объёмы производства на 24%. В день новый цех способен выпускать порядка 120 изделий.

Также запущен цех сантехнических кабин и вентиляционных блоков.

На данный момент группа компаний «СУ-155» вложила в модернизацию завода 932 млн рублей.

Открытая линия Vollert стала первой из пяти, которые будут введены в строй в течение этого года. В ближайшее время завершается пуско-наладка схожего производства на предприятиях в Туле (ОАО «ТДСК») и Клину (ЗАО «КПСК»).

-

3D-печать человеческого органа, возможно, когда-то станет медицинской рутиной. В компании «3Д Биопринтинг Солюшенс» корреспондент ИТАР-ТАСС познакомился с достижениями отечественного биопринтинга.

Сотрудник Лаборатории биотехнологических исследований «3Д Биопринтинг Солюшенс»

Три этапа биопечати

В лаборатории «3Д Биопринтинг Солюшенс» под стеклом ламинара (стерильного бокса) стоит устройство, на первый взгляд напоминающее обычный 3D-принтер: механические приводы, а картриджи в виде стеклянных трубок: в них «чернила». Принтер шуршит, разворачивает картриджи, что-то выдавливается на стеклянную подставку — постепенно появляется какая-то крошечная студенистая конструкция. В данном случае элементарной каплей чернил являются не просто клетки, а так называемые тканевые сфероиды — шарики микронного размера, содержащие в себе до 2 тыс. живых клеток необходимого вида. Учитывая, что орган состоит из клеток разных видов, картриджей тоже несколько. Биобумага, то есть место закрепления биочернил, — гидрогель.

-

Академпарк представляет вашему вниманию видеозапись события, которое произошло в мае 2014 года в Институте Материалов, Минералов и Горного дела в Лондоне. Компания OCSiAl представила первую в мире масштабируемую технологию производства одностенных углеродных нанотрубок — прорыв, который повлияет на промышленное производство так, как Google на интернет.

-

Наноцентр ULNANOTECH представил инновационные разработки на выставке Open Innovations Expo в рамках ежегодного Московского международного форума инновационного развития «Открытые инновации».

Московский международный форум инновационного развития «Открытые инновации» проходил с 14 по 16 октября на площадке Технополиса «Москва».

Единая инфраструктурная сеть нанотехнологических центров, созданных при участии РОСНАНО, демонстрирует продукцию, произведенную компаниями-резидентами 11 наноцентров. Экспонаты — всего более 40 — разделены на три тематические секции, посвященные различным сферам применения инновационных разработок — медицина, промышленность и строительство.

-

Ученые Института автоматики и электрометрии Сибирского отделения РАН создали прибор обнаружения оптических систем. Он позволяет отслеживать снайперов на большом расстоянии.

Как рассказал «Интерфаксу-АВН» сотрудник института Игорь Шестаков, разработана линейка приборов массой от 800 грамм до 5 килограмм. В прошлом году ФСБ получила опытную партию, а теперь начались серийные поставки.

— Прибор рассчитан на дальность 1200 метров, — говорит он. - Этого достаточно, учитывая, что обычный снайпер гарантированно поражает цель на расстоянии до 800 метров.

К «антиснайперу» предъявляются высокие требования в плане прочности. Он должен «выжить» после падения с полутораметровой высоты на бетонный пол с закрытой оптикой.

Цена прибора составляет примерно 300 тысяч рублей. Как поясняет ученый, его иностранные аналоги стоят на порядок дороже.

-

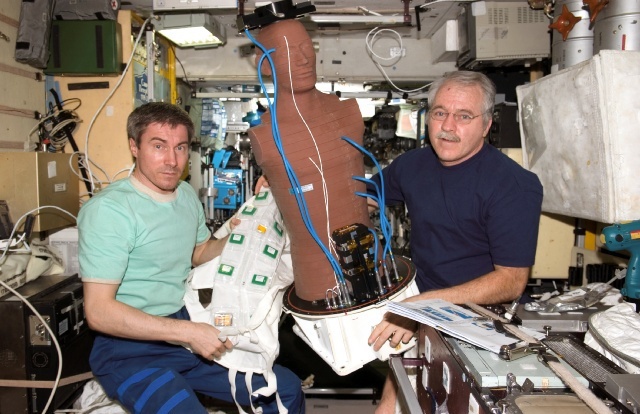

Результаты эксперимента «Матрешка-Р» на борту МКС свидетельствуют, что дозы радиации, которые получают внутренние органы космонавтов на орбите, в разы меньше, чем думали ранее.

Об этом говорится в статье, опубликованной в журнале Radiation and Environmental Biophysics, передает пресс-служба Роскосмоса.

-

Инновационные разработки и технологии на станции метро «Текстильщики»

В рамках инновационного форума «Открытые инновации» (2014) на станции метро «Текстильщики» были представлены отечественные инновационные разработки и технологии.

В качестве одного из инновационных решений был представлен проект по организации нового формата электронной торговли с использованием автоматизированного комплекса доставки - Почтомата.

Установленный Почтомат произведен Российским производителем — компанией ENGY.

-

Компания «ВГМ Композит» заключила контракт на разработку и производство современного сантехнического модуля с использованием композитных материалов для силовых ведомств РФ.

Контракт включает в себя этапы проектирования, разработки и производства оригинальной продукции, отвечающей высочайшим требованиям качества и надёжности, предъявляемым силовыми ведомствами к изделиям для военно-промышленного комплекса Российской Федерации.

Производственные возможности Компании «ВГМ-Композит» позволяют изготавливать изделия любой сложности по индивидуальным параметрам.

Стимулирование развития производства изделий из композитных материалов в России является одной из государственных задач, поставленных Президентом РФ перед МинПромТоргом. Комплекс государственных мероприятий направлен на формирование и развитие современной отрасли композитных материалов, способной конкурировать на внутреннем и мировом рынках и удовлетворять нужды ВПК России в современных высокотехнологичных решениях.

Контракт, подписанный «ВГМ-Композит», свидетельствует о высокой оценке качественных возможностей российско-финского СП и подчёркивает важность локализации современных высокотехнологичных производств на территории России в условиях импортозамещения.

-

Недавно коллектив ученых Северо-Восточного федерального университета в составе заведующей кафедрой общей, аналитической и физической химии Института естественных наук Натальи Петровой и НОЦ СВФУ «Геотехнологии Севера» Виктории Портнягиной получил американский патент. Изобретение «Морозостойкая резина на основе пропиленоксидного каучука и природных бентонитов» вошло в число «100 лучших изобретений России 2013 года» по версии Роспатента.

«Патент на морозостойкую резину был получен нами в конце 2013 года, но мы пока еще думаем, что с ним делать. Основная проблема в том, что на территории республики нет крупных предприятий, которые бы занимались изготовлением резинотехнических изделий и были бы непосредственно заинтересованы в нашем изобретении. В Якутии есть только малое предприятие „Норд-эласт“, образованное в 2004 году по программе Фонда Бортника, на его базе мы апробировали наши материалы, у нас имеется акт внедрения. Но варианты есть всегда», — рассказывает доктор химических наук Наталья Петрова.

-

Специалисты томского Института сильноточной электроники (ИСЭ) СО РАН создали пленку с теплосберегающим покрытием, в два раза уменьшающую потери тепла через окна.

«Известно, что через окна теряется до 40 процентов тепла помещения, причем потери есть, даже если установлены современные пластиковые стеклопакеты, — говорит руководитель лаборатории прикладной электроники ИСЭ Андрей Соловьев. — Нами разработана прозрачная полимерная пленка, которая при установке на окна позволяет в два раза снизить потери тепла через стекло и тем самым повысить комфортность помещений в зимний период и снизить затраты на отопление. Это очень актуально для жителей, которые не могут позволить себе дорогостоящие пластиковые окна. Стоимость утепления окна нашей пленкой — не более тысячи рублей.

-

В рамках создания перспективных боевых машин «Армата» ОАО «НИИ Стали» завершило разработку новейшей ультравысокопрочной листовой броневой стали. Ее применение позволит повысить броневые свойства более чем на 15%. При этом ее характеристики превосходят серийную отечественную сталь и мировые аналоги зарубежных сталелитейных заводов

-

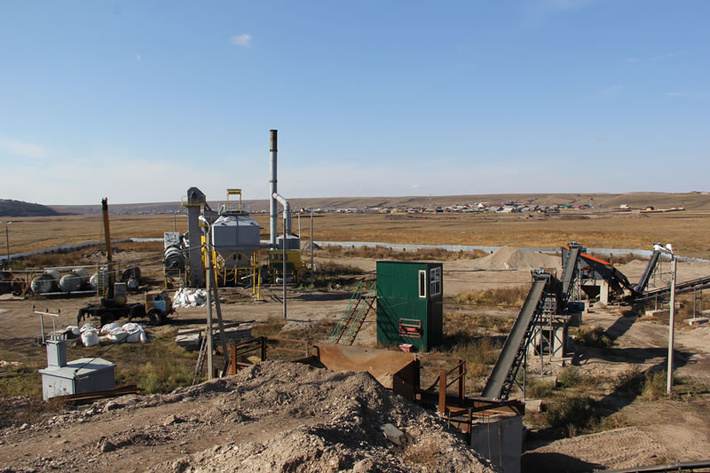

В Боханском районе, возле деревни Заглик, построен асфальтовый завод. Появление этого предприятия дает надежду на то, что удастся справиться с одной из главных проблем территории — плохими дорогами.Затраты на строительство завода состовляют 55 млн рублей.

За час завод может производить 50 тонн асфальта, 20 тонн бетона, 100 тонн обогащенного гравия. По подсчетам специалистов, работать без остановки предприятие может 50 лет. Но главное — это то, что с открытием завода удалось создать рабочие места. На новом предприятии будут трудиться 42 человека.

-

Прочность контактных проводов повысили более чем на 10%

Прочность контактных проводов повысили более чем на 10%. Отраслевые учёные разработали материалы на основе цветных металлов, способные значительно увеличить ресурс различных деталей и устройств, применяемых на железных дорогах.

Как сообщил заведующий лабораторией ОАО «ВНИИЖТ» Иосиф Гершман, сотрудники института предложили для замены серебряных разрывных контактов в локомотивах использовать медный нанокомпозит. Он обладает высокой температурой начала разупрочнения (более 800 градусов).

Опытная партия выполненных из него контактов была испытана на 12 тепловозах 2ТЭ116, оборудованных новшеством на Воронежском тепловозоремонтном заводе. Данная разработка успешно выдержала экзамен, проработав без нареканий в период пробега локомотивов около 100 тыс. км. А вот серебряные контакты такой объём работы не выдержали, начав разрушаться.

-

Сегодня в селе Дальнем на базе компании «Росстрой» состоялось торжественное открытие первого на Дальнем Востоке завода «Мультимат RH 600−2».

Завод выпускает методом высокоточного полусухого прессования под высоким давлением, то есть предельно качественно, тротуарную плитку, бордюрные камни и прочие элементы городского благоустройства совершенно любых размеров, и, как уже было сказано, 18 цветов.

-

В Грозном открыт завод по производству фасадного кирпича и стеновых блоков. С открытием нового предприятия рабочие места получили 90 человек.

Производительность завода — 60,0 млн. шт. условного кирпича в год. В ближайшее время здесь планируют наладить производство керамической плитки и брусчатки.

-

29 сентября открыт погрузочно-разгрузочный пункт завода «ЖБК», который расположился на станции «Черногорские Копи».

Новый цех по разгрузке и транспортировке цемента позволит решить проблему снабжения центрального завода и стройплощадок Хакасии цементом и металлом, а также удешевит стоимость стройматериалов. Мощность отгрузки пункта — 220 кубических метров в сутки.

-

Добавление нанодисперсных керамических порошков позволяет увеличить плотность и износостойкость полиэтилена, а также уменьшить газо- и паропроницаемость материала, говорится в статье, опубликованной в журнале «Химия в интересах устойчивого развития» коллективом учёных из Института химии твердого тела и механохимии Сибирского отделения РАН (ИХТТМ), Сибирского государственного университета путей сообщения и Института химии и химической технологии Сибирского отделения РАН. С материалами статьи 30 сентября ознакомился корреспондент Сиб.фм.

Основные выводы, которые приводятся в статье «Модифицирование полимеров нанодисперсными керамическими частицами», заключаются в том, что добавление порошков карбида кремния и корунда приводит к измельчению зерна полиэтилена до размеров менее 0,1 мкм. При этом наблюдается увеличение плотности и износостойкости полиэтилена, а также уменьшение газопроницаемости в 1,5 раза и паропроницаемости в 1,7 раза.

-

Первая сэндвич-панель длиной 12 метров изготовлена после испытания и запуска новой производственной линии на заводе «Строммашина». Инвестиции ГК «СУ-155» в приобретение линии по производству сэндвич-панелей на предприятии в городе Кохма Ивановской области составили 17 млн 250 тыс рублей. Теперь завод имеет возможность выпускать до 400 кв.м качественно новых сэндвич-панелей в смену — это до 14 тыс кв.м продукции в месяц (раньше за одну смену на «Строммашине» изготавливали не более 200 кв.м сэндвич-панелей — это от 6 до 7 тыс кв.м в месяц). Новое оборудование позволит увеличить производительность вдвое.

Новая линия спроектирована и изготовлена на машиностроительном заводе «ТехКомплект» в Дубне. Отечественное оборудование разработано производителем с внедрением авторских решений и «ноу-хау».

-

Головное предприятие дивизиона ОДК (входит в ГК «Ростех») «Двигатели для боевой авиации» Уфимское моторостроительное производственное объединение совместно с Уфимским авиационным государственным техническим университетом выпустили первые лопатки газотурбинного двигателя из жаропрочного алюминия.

В 2013 году удалось получить первые образцы деталей из нового сплава, в этом году из него произведены полноразмерные лопатки компрессора, сообщает пресс-служба предприятия. Следующий шаг — приваривание их к диску методом линейной сварки трением — будет сделан после механической обработки. Все исследования ведутся совместно УМПО и УГАТУ при участии еще одного представителя дивизиона ДБА — НПП «Мотор». Технологию планируется опробовать на разработанном на «Моторе» газотурбинном приводе ГТП-953 и, в случае успешных испытаний, предложить к внедрению в производстве ГТД для боевой авиации.

Добавить новость

можно всем, без премодерации, только регистрация