-

Портфельная компания «Роснано» — компания ООО «Вириал» — получила диплом от Федеральной службы по интеллектуальной собственности в номинации «100 лучших изобретений России» за разработку износостойкого композиционного керамического наноструктурированного материала.

«Роснано» инвестировало в компанию в 2009 году: из общей суммы в 1,7 млрд руб. 650 млн руб. предоставило «Роснано». В рамках проекта создан полный производственный цикл по выпуску различных узлов, подверженных трению и износу, из наноструктурных керамик и металлокерамик. Данные узлы эксплуатируются в сложных условиях — при высоких температурах и давлениях в агрессивных средах. Речь идет, в частности, о подшипниках скольжения, кольцах торцовых уплотнений, осевом режущем инструменте и сменных многогранных пластинах.

-

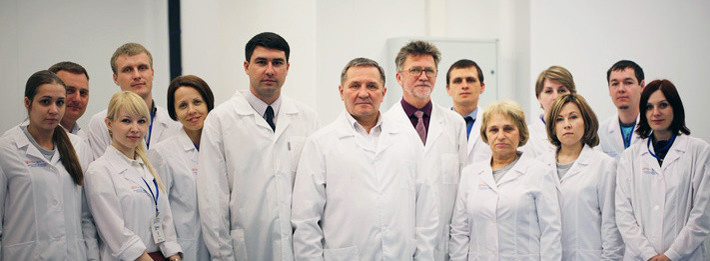

Уникальный для Ставропольского края проект — Лаборатория перспективных технологий керамики — стартовал в Северо-Кавказском федеральном университете. Красную ленточку совместно перерезали генеральный директор Фонда перспективных исследований Андрей Григорьев, ректор СКФУ Алина Левитская и заведующий лабораторией Павел Воронов.

Лаборатория является совместным проектом Фонда перспективных исследований, Министерства образования и науки России и Северо-Кавказского федерального университета. Целью проекта определено создание в России ключевого центра по разработке новых перспективных оптических керамических материалов. Техническая цель трехлетнего совместного проекта — разработка технологии синтеза лазерной керамики для создания широкого спектра лазеров. Результаты работы ученых СКФУ будут применяться в различных сферах — от медицины, до робототехники и космических технологий. Например, в поджигателях ракетных двигателей, лазерных скальпелях, глюкометрах, дальномерах и промышленных лазерах. Фонд перспективных исследований, определяющий направление разработок, ведет 53 проекта в 31 российской лаборатории. На Ставрополье подобная лаборатория пока единственная.

-

Первая в России операция с использованием отечественного протеза тазобедренного сустава из нанокерамики была проведена в Новосибирске. Его изготовили на новосибирском заводе «НЭВЗ-Керамикс», а использовали в НИИ травматологии и ортопедии им. Я. Л. Цивьяна (ННИИТО).

-

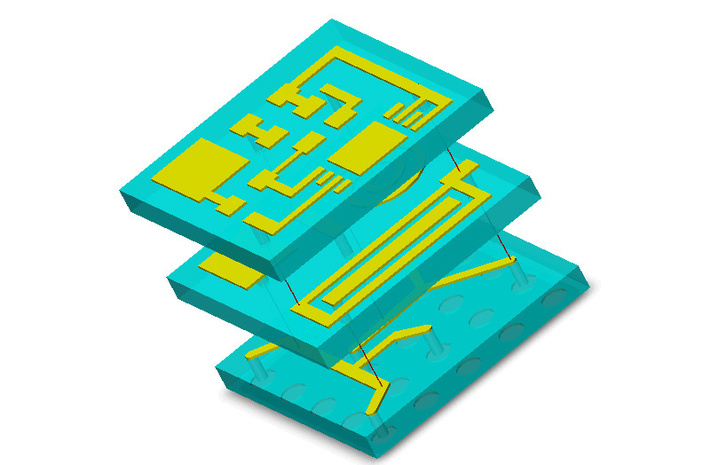

Омское оборонное предприятие - ОНИИП (Омский научно-исследовательский институт приборостроения) сообщило на своем сайте о получении первых фильтров на основе технологии низкотемпературной совместнообжигаемой керамики (LTCC). Интегральные фильтры, разработанные и изготовленные в Омске, позволяют заменить зарубежные аналоги на рынке российской электроники.

-

Совместный проект Фонда перспективных исследований, Минобрнауки России и Северо-Кавказского федерального университета.

Лаборатория была создана на базе Центра коллективного пользования СКФУ, оснащена современным технологическим и исследовательским оборудованием.

Сейчас в лаборатории работает 26 человек. Это сотрудники СКФУ — воспитанники доктора технических наук, профессора Евгения Степановича Лукина — основателя ведущей научной школы «Техническая керамика».

-

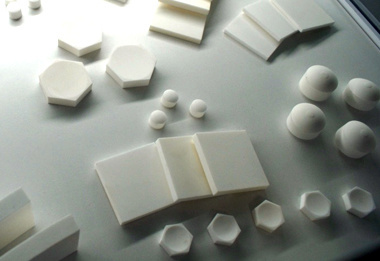

Специалисты предприятия Холдинга «Швабе» модернизировали методику изготовления оптической прозрачной керамики из оксида иттрия, применяющейся при производстве высокотехнологичных оптических приборов и лазеров.

«Предложенная модификация методики изготовления оптической прозрачной керамики имеет важное значение для нашего Холдинга. Она позволяет получать материал с хорошими структурно-чувствительными свойствами, но при этом для ее применения не нужна дорогостоящая аппаратура и реактивы», — сообщил заместитель генерального директора АО «Швабе» по НИОКР и инновационному развитию Николай Ракович.

В настоящее время инновационная методика применяется на предприятии «Швабе» при разработке новых типов оптической керамики.

-

Технология Томского политехнического университета по производству изделий из функциональной наноструктурной керамики признана «Лучшим инновационным проектом года». Четыре разработки ТПУ удостоены высших наград международной выставки «Высокие технологии. Инновации. Инвестиции».

Международная выставка-конгресс «Высокие технологии. Инновации. Инвестиции» (HI-TECH) проходила в Санкт-Петербурге в конце марта. Томский политехнический университет представил на ней пять своих разработок. И все они оказались удостоены высших наград.

Технология для промышленного производства изделий из функциональной наноструктурной керамики признана «Лучшим инновационным проектом в области: успешное продвижение товара или услуги на рынок». Такой статус она получила по итогам одного из самых престижных в России конкурсов — «Лучший инновационный проект и лучшая научно-техническая разработка года», проходившего в рамках выставки. Ее автор, Олег Хасанов, заведующий кафедрой наноматериалов и нанотехнологий ИФВТ ТПУ. Из 180 заявленных на конкурс проектов эта разработка — одна из пяти, удостоившихся звания «Лучший инновационный продукт года».

-

Линию по производству нитридной нанокерамики пустили на новосибирском предприятии «НЭВЗ-Керамикс» (совместное предприятие холдингой компании НЭВЗ-Союз и РОСНАНО). Это единственное подобное производство в России, сообщил журналистам гендиректор «НЭВЗ-Союз» Виктор Медведко.

«Совместно с Сибирским отделением РАН мы создали новый материал, так называемую нитридную или теплопроводную керамику на основе нитрида алюминия, — рассказал Виктор Медведко. — Новый материал, с одной стороны, является диэлектриком, а с другой — теплопроводящей подложкой. За счет этих интересных свойств нам удалось существенно повысить надежность приборов, которые изготавливаются на базе наших керамических подложек».

Нитридная керамика используется в электронике и электротехнике, в первую очередь, в качестве материала подложек мощных силовых и СВЧ полупроводниковых приборов — диодов, транзисторов, тиристоров, микросхем, микросборок и многокристальных модулей, термомодулей и подложек мощных светодиодов. «Это стопроцентное импортозамещение, наш основной заказчик — НПП «Пульсар», — подчеркнул Виктор Медведко.

-

Керамика – это неорганический материал на основе оксидов, нитридов, карбидов и т.д. различных металлов, спеченный под действием высокой температуры. ТГУ имени Г.Р. Державина совместно с американской компанией Zircoa Inc. занимаются разработкой технологий синтеза и изготовлением , в силу ее уникального сочетания физико-механических свойств.

Циркониевая нанокерамика применяется там, где нужно противостоять высокой температуре, агрессивной химической среде, абразивному износу и т.д. Так, сотрудниками ТГУ имени Г.Р. Державина совместно с американскими специалистами разработана технология формования керамического бисера для шаровых мельниц, в которых можно молоть как лекарственные средства для усиления их свойств, так и руду, чтобы извлечь труднодобываемые полезные ископаемые.

-

ЗАО «НЭВЗ-КЕРАМИКС», созданное РОСНАНО и ХК ОАО «НЭВЗ-Союз», запустило новый технологический комплекс и серийное производство изделий из наноструктурированной керамики для электронной, радиотехнической, оборонной и нефтегазовой промышленности, а также электроэнергетики и медицины.

На данный момент более 70% всей технической керамики импортируется. Выход «НЭВЗ-КЕРАМИКС» на проектную мощность, позволит снизить долю импорта на 10%.

Это очередной этап создания отечественного промышленного производства качественной высокотехнологичной продукции из керамики, отвечающей стандартам российского и мирового рынка.

Общий объем инвестиций в проект составляет около 1,5 млрд рублей, включая софинансирование РОСНАНО в размере до 790 млн рублей. На новом предприятии запланировано создание 350 рабочих мест.

-

Петербургское , софинансируемое "Роснано", изготовило , которая была использована в опытных образцах нового вооружения для Российской армии. Эти образцы успешно прошли предварительные испытания, поэтому высока вероятность, что «Вириал» будет одним из поставщиков броневой керамики для государственных нужд, рассказывает генеральный директор компании Владимир Румянцев.

Броневая керамика используется для военной техники, средств персональной защиты. Она идет на замену стальной броне: при той же пулестойкости она в 2 раза легче.

-

Зубные протезы "НЭВЗ-Керамикс"

Совместное предприятие "Роснано" и компании "НЭВЗ-Союз" в ноябре запустит в Новосибирске первое в России серийное производство зубных протезов из нанокерамики, сообщил исполнительный директор СП Олег Медведко.

Нанокерамика отличается от традиционной тем, что это более компактный и прочный материал на основе оксидов, карбидов и других неорганических соединений, состоящий из зерен со средним размером до 10 нанометров.

"Сегодня уже можно сказать, что мы получили разрешение Росздравнадзора на применение стоматологических блоков. Мы, по сути, единственные в России. В данном случае мы производим импортозамещение. Мы создали продукт на уровне немецких и японских аналогов, а по цене дешевле", — отметил собеседник.

-

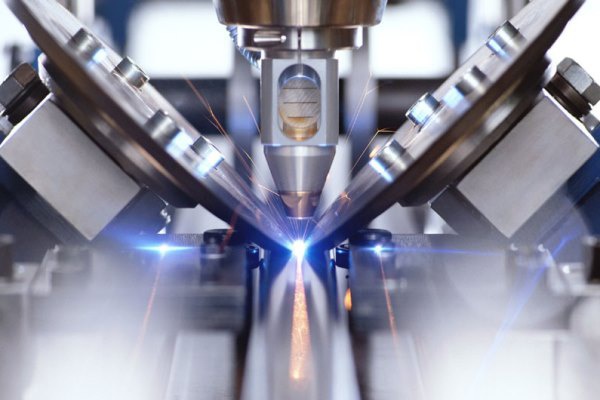

В Омске учёные научились делать сложные детали из нанокерамики. До этого такого результата не было ни в одной научной лаборатории мира. Керамика — очень хрупкий материал, но теперь использовать его можно, в том числе и в военной промышленности. Разработка омичей уже получила хорошие отзывы коллег.

Через несколько секунд инженер Кайрат Табанбаев увидит, что получилось из этой партии нанокерамики. Ответственный момент, почти ювелирная работа и вот появляется — стержень турбинной лопатки. Ещё недавно о производстве детали такой формы и сложности не могли и мечтать.

Нанопорошок, из которого и изготавливают все эти детали, — разработка томских учёных. Но омичи смогли придумать, как производить продукцию из керамики в несколько раз быстрее, а значит дешевле, чем это возможно сейчас и освоили изготовление сложных форм. Это и есть научный прорыв.

-

Ученые Томского политехнического университета (ТПУ) разработали технологию производства качественной наноструктурной керамики, которая может применяться для изготовления бронежилетов и изделий электроники, сообщил РИА Новости во время пресс-тура в ТПУ завкафедрой наноматериалов и нанотехнологий вуза Олег Хасанов.

-

Новосибирские хирурги провели операцию по установке первого имплантата из структурированной нанокерамики, который был полностью разработан и произведен в Новосибирске.

У водителя автопогрузчика Виталия Гааса разболелась рука. Боль была настолько сильной, что он ею даже не мог пошевелить. Участковый врач направил мужчину в НИИТО. Там пациента с диагнозом «грыжа диска шейного отдела позвоночника» включили в программу клинических испытаний.

«У меня болела шея и отнималась правая рука, — рассказал Виталий Гаас. — Больно было настолько, что я не мог ничего делать этой рукой. Я даже не думал о том, что становлюсь участником эксперимента».

Гаас стал первым, кому установили керамический наноструктурированный имплантат местного производства. Хирурги вживили его на место удаленного в ходе операции диска между шестым и седьмым шейными позвонками.

Имплантат, установленный Виталию, стал продуктом совместной двухлетней деятельности Новосибирского НИИТО, правительства Новосибирской области, институтов СО РАН, ИМТЦ и ЗАО «НЭВЗ-КЕРАМИКС». Поддержку проекту оказало РОСНАНО.

-

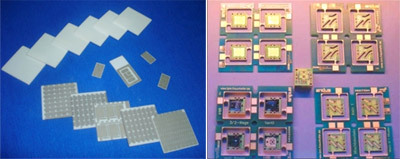

- Керамические теплопроводящие подложки

Керамические теплопроводящие подложки

Проектная компания созданная ОАО «РОСНАНО» и Холдинговая компания ОАО «НЭВЗ-Союз» при поддержке Правительства Новосибирской области и Сибирского отделения Российской академии наук приступила к опытному выпуску подложек для электронной, радиотехнической и светодиодной промышленности.

- ЗАО "НЭВЗ-КЕРАМИКС"

Керамические подложки являются базовым и одним из ключевых материалов при производстве устройств гибридной электроники, термоэлектрических модулей, полупроводниковых приборов, а также мощных светодиодов. По экспертным оценкам, объем мирового рынка современной керамики в 2015 году прогнозируется на уровне $73 млрд. Наиболее крупный по размеру сегмент — керамика для электроники, на долю потребления которой приходится более 18% мирового рынка в денежном выражении. В настоящее время более чем две трети керамических подложек поставляется в Россию из-за рубежа. Выход «НЭВЗ-КЕРАМИКС» на проектную мощность позволит изменить эту ситуацию. Выручка от реализации подложек из наноструктурированной керамики для электроники в 2015 году должна составить около 575 млн рублей в год.

-

Исполнительный директор ЗАО «НЭВЗ-КЕРАМИКС» Медведко О.В. на выставке бронированной техники InternationalArmouredVehicles 2012

Броня из нанокерамики, произведенная на новосибирском , успешно прошла испытания на боевых машинах, сообщил генеральный директор предприятия Олег Медведко.

"Провели испытания в Кубинке, в испытательном центре министерства обороны, результаты положительные", - сказал он на состоявшемся в пятницу на предприятии совещании с участием губернатора Новосибирской области Василия Юрченко.

В протоколе испытаний говорится, что дополнительная защита боевых машин с нанокерамикой показывает более высокую стойкость по сравнению с обычной броней. Замораживание фрагментов защиты не приводит к ухудшению ее характеристик, фактический уровень стойкости при обстреле пулями Б-32 калибра 14,5 миллиметра составляет десять метров.

Также успешно проведены стендовые испытания керамических бронеплиток на баллистическую стойкость, результаты подтвердили возможность их применения в защитной экипировке личного состава от стрелкового оружия. -

Нерядовая новость: будучи формально из раздела Производство, это событие перевешивает открытие иного цеха или даже завода:

В Томске русско-немецким предприятием Мойе керамик-имплантате начато производство имплантатов из циркон-оксидной нанокерамики. В особой экономической зоне технико-внедренческого типа (ОЭЗ ТВТ) было создано совместное с MOJE Keramik-Implantate GmbH предприятие:

Проектная мощность производства - 8 тыс. имплантатов в год, в текущем году планируется выпустить 1 тыс. эндопротезов суставов (суставы кисти, стопы, запястья):

20% продукции пойдет на российский рынок, 80% - на экспорт в Индию, США, Китай, Бразилию, Японию и др.

-

Немецкая компания «MOJE Keramik-Implantate GmbH&Ko.KG» объявила сегодня о начале производства в России имплантатов из циркон-оксидной нанокерамики.

Для этого в Особой экономической зоне «Томск» было создано совместное российско-немецкое предприятие ООО «Мойе Керамик-Имплантате», проектная мощность которого составит 8000 имплантатов в год (на третий год реализации проекта). Уже в 2012 году будет выпущено 1000 эндопротезов суставов.

Это первое в России и второе в мире производство эндопротезов мелких суставов (суставы кисти, стопы, запястья) из материала, обеспечивающего максимальный комфорт для пациента, который профессионалы называют «материалом будущего» и который по результатам многочисленных клинических исследований подтвердил свое технологическое превосходство над металлом.

Производство керамических имплантатов позволит ликвидировать зависимость от импорта в обозначенном разделе медицины, повысит уровень технологической оснащенности, что позволит снизить издержки на производство продукции и увеличит доступность данного вида медицинской помощи для населения страны.

Добавить новость

можно всем, без премодерации, только регистрация