-

ММК приступил к замене агломашин.

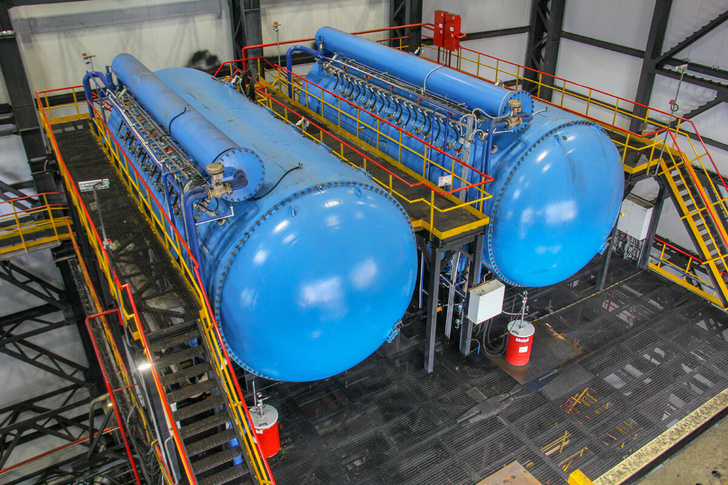

Как сообщили в пресс-службе ПАО «Магнитогорский металлургический комбинат», в агломерационном цехе ММК ведутся пуско-наладочные работы на обновленной агломашине № 12 аглофабрики № 3.

С пуском в 2019 году аглофабрики № 5 ПАО «ММК» смогло вывести из эксплуатации устаревшую аглофабрику № 4. Следующим этапом модернизации планируется замена всех работающих на ММК агломашин аглофабрик № 2 и № 3.

-

23 ноября

Триумфально завершилось для Магнитогорского металлургического комбината участие в Международном конкурсе инноваций и изобретений International Innovation & Invention Competition «IIIC — 2021», состоявшемся на минувшей неделе в Тайбэе (Тайвань). Все представленные Магниткой разработки были удостоены золотых медалей конкурса.

В 2021 году в IIIC приняли участие более 1000 изобретателей из 11 стран, заявившие к участию 476 проектов. ММК, выступая в рамках коллективной презентации российских изобретателей и инноваторов, организованной Международным инновационным клубом «Архимед», представил на форуме пять разработок, каждая из которых завоевала золотую медаль.

-

01 октября

Искусственное воспроизводство водных биологических ресурсов общей численностью 797 467экземпляров молоди сазана проводится с 2018 года — в рамках проекта «ПАО „ММК“. ЦВС. Реконструкция системы оборотного водоснабжения ПАО „ММК“ с расширением резервуара-охладителя».

В ноябре 2018 года в акватории Магнитогорского водохранилища был пущен в работу комплекс гидротехнического сооружения, включающего в себя разделительную дамбу — крупнейший природоохранный проект ПАО «ММК». Он предусматривал не только возведение гидротехнического сооружения, но и выполнение компенсационных мероприятий, направленных на восстановление биологических ресурсов реки Урал, а также высадку зеленых насаждений (ива шаровидная и сирень венгерская) по всей длине дамбы.

-

26 августа

26 августа

24 августа в ООО «ММК-УГОЛЬ», (Кемеровская обл., входит в состав ПАО «ММК»), была пущена в эксплуатацию установка по обезвоживанию концентрата. Этим событием компания ознаменовала завершение технического перевооружения своей обогатительной фабрики.

Введенная в строй установка гипербарфильтров — это новая усовершенствованная технология обезвоживания флотоконцентрата. Она позволит улучшить параметры, которые определяют качество и себестоимость выпускаемой на обогатительной фабрике продукции — угольного концентрата марки «Ж».

-

06 июля

На Магнитогорском метизно-калибровочном заводе «ММК-МЕТИЗ» в рамках программы освоения инновационных видов продукции, изготовлены образцы шурупов с фланцем для вентилируемых фасадов класса прочности 8.8 размером 7,0×105 мм.

-

11 мая

11 мая

В ОАО «ММК-МЕТИЗ» (г. Магнитогорск) на производстве крепежа запущена полностью автоматизированная линия гальванического цинкования для оцинкования мелкого крепежа диаметром до 6 до 12 миллиметров. Производительность нового оборудования в два раза выше устаревшей линии, действовавшей в данном производстве.

Новое оборудование фирмы «Тесар-Экогаль» отечественного производства. На сегодняшний день новая линия — одна из самых современных в России. Полный цикл включает автоматическую загрузку крепежа, его обезжиривание, промывку, травление, оцинкование.

-

17 марта

Челябинская область.

Магнитогорский металлургический комбинат

Модульный дата-центр ММК — специализированное здание для размещения серверного и сетевого оборудования площадью в 200 кв. м, рассчитанное на 36 стоек с суммарной ИТ-нагрузкой в 208 кВт. Этого достаточно для размещения не менее 400 единиц современного высокопроизводительного оборудования хранения и обработки данных. Система волоконно-оптических кабелей обеспечит скорость передачи данных до 100 гигабит в секунду, что даст возможность организовать каналы доступа к ресурсам ЦОД с максимальной пропускной способностью. Центр позволит закрыть потребности ПАО «ММК» в собственных вычислительных мощностях на ближайшие годы.

-

В ОАО «ММК-МЕТИЗ» принято в эксплуатацию новое оборудование — две установки токов высокой частоты (ТВЧ) для отжига горячекатаного и калиброванного проката в прутках. Приёмо-сдаточные испытания оборудования завершены успешно. Они проводились при с участием специалистов производителя оборудования — ООО «НПК Магнит-М», г. Томск. Новое оборудование приобретено взамен технически и морально устаревшего.

Все технологические операции на установках ТВЧ выполняются в автоматическом режиме по заранее заданной программе, реализуются путем подачи заготовки (пруток стального калиброванного или горячекатаного проката) рольгангом в зону нагрева установки.

-

17 сентября

ОАО «ММК-МЕТИЗ» освоил производство стальных ваерных канатов для буксировки трала в морском промышленном рыболовстве.

По запросу потребителя ОАО «ММК-МЕТИЗ» разработал ТУ

25.93.11 — 199 — 00187240 — 2020 и приступил к производству ваерных канатов диаметром от 23 мм до 36 мм. -

В рамках реализации программы импортозамещения на Магнитогорском метизно-калибровочном заводе «ММК-МЕТИЗ» совместно с ПАО «ММК» освоено производство омедненной сварочной проволоки из стали марки S3TiB для сварки труб большого диаметра.

Отличительной особенностью данной сварочной проволоки является уникальный химический состав стали. Добавки титана и бора позволяют добиться высокой прочности шва с одновременной высокой пластичностью.

По разработанной в ОАО «ММК-МЕТИЗ» технологии изготовлены опытные партии проволоки диаметром 4,0 мм. Полученные физико-механические свойства проволоки соответствуют мировым стандартам.

Также в центральной заводской лаборатории ОАО «ММК-МЕТИЗ» было проведено исследование комплекса сварочно-технологических свойств проволоки. В результате установлено, что такие важные для трубных заводов показатели, как стабильность горения дуги, качество формирования шва, твердость, временное сопротивление разрыву, предел текучести, ударный изгиб при пониженной температуре (ударная вязкость) соответствует мировым аналогам.

Первые партии проволоки отгружены в адрес ключевого потребителя ОАО «ММК-МЕТИЗ» — Челябинского трубопрокатного завода, где проводятся ее опытно-промышленные испытания.

-

23 июля

завод «ММК-МЕТИЗ» © mmk-metiz.ru

завод «ММК-МЕТИЗ» © mmk-metiz.ru«ММК-МЕТИЗ» (Челябинская обл.) освоил производство стальных ответственных канатов для пассажирских лифтов по европейскому стандарту DIN EN 12385-5 (DIN 3062).

Канаты прошли испытания, признаны соответствующими требованиям европейского стандарта и отгружены на экспорт. Восьмипрядные канаты, изготовленные по европейскому стандарту, превосходят по своим техническим и эксплуатационным характеристикам канаты шестипрядной конструкции.

Выпуск данного вида продукции стал возможным благодаря модернизации канатного производства. Пуск в эксплуатацию новых прядевьющих и канатных машин позволит расширить метизный сортамент выпускаемой продукции «ММК-МЕТИЗ» и увеличить объемы поставок на рынок лифтовой отрасли.

-

Сегодня в листопрокатном цехе № 4 Магнитогорского металлургического комбината после реконструкции запущен в работу стан 2500 горячей прокатки.

Обновленный стан 2500 оснащен самыми современными средствами автоматизации, контроля и слежения за процессом прокатки. Изменен оборотный цикл водоснабжения, построен дополнительный цикл водоснабжения для печей, главных приводов черновой и чистовой групп. Демонтирована часть старых производственных помещений, вместо которых построены новые современные пролеты.

Реконструкция стана 2500 в ЛПЦ № 4 позволит, помимо сохранения старого сортамента, расширить размерный и марочный сортамент стана, производить новые трубные марки сталей класса прочности К52-К60, Magstrong S550MC, S600MC, S700MC, AGRO22, AGRO23, значительно повысить качество выпускаемой продукции и нарастить производственную мощность агрегата до 5,2 млн тонн металлопроката в год.

-

06 июля

Магнитогорский завод прокатных валков — одно из крупнейших предприятий в России по производству листовых и сортовых валков, изготовленных методом центробежного литья. Ежегодно завод производит около 16 тысяч тонн продукции. Из них девять тысяч тонн потребляет Магнитогорский металлургический комбинат. Среди ключевых клиентов также ПАО «НЛМК» и ПАО «Северсталь».

В технологии отливки валка используются специальные формовочные смеси. Их производство и запустил МЗПВ. Пуск агрегата позволит ЗАО «МЗПВ» (организация Группы ПАО «ММК») снизить себестоимость продукции и увеличить сортамент.

-

01 июня

В рамках решения задачи по повышению надежности и увеличению сроков эксплуатации талевого каната, использующегося на грузоподъёмных механизмах буровых установок, в «ММК-МЕТИЗ» освоено производство стальных канатов повышенной точности по диаметру на основе комбинирования пластически обжатых прядей и металлоорганического сердечника.

В настоящее время одним из наиболее широко используемых способов изготовления стальных прядей круглого сечения является их радиальное пластическое уплотнение путем протяжки через обжимной инструмент. Используя эту технологию, специалисты «ММК-МЕТИЗ» для повышения потребительских свойств талевого каната и сроков эксплуатации пошли также по пути изменения конструкции сердечника каната. Проведенные испытания сердечников, изготовленных из различных материалов, выявили, что наиболее перспективной является конструкция каната, в которой используются металлорганический сердечник и заполнители из натуральных волокон в качестве демпферных прокладок.

-

05 мая

05 мая

Магнитогорский метизно-калибровочный завод «ММК-МЕТИЗ», входящий в Группу ММК, заканчивает реализацию масштабной инвестиционной программы, рассчитанной до 2020 года с объемом финансирования свыше 5 миллиардов рублей. Начиная с 2017 года, уже введено в эксплуатацию более 70 единиц нового высокотехнологичного оборудования по производству крепежа, проволоки и канатов, калиброванной стали.

-

13 ноября

ПАО «Магнитогорский металлургический комбинат», ОАО «ММК-МЕТИЗ», ООО «ММК-ИНДУСТРИАЛЬНЫЙ ПАРК» совместно с ООО «Тервинго» в рамках международной промышленной выставки «Металл-Экспо 2019», подписали соглашение о сотрудничестве.

Соглашение предусматривает совместную работу, направленную на создание производства высокопрочной стальной проволочной продукции, используемой в качестве армирующего элемента в конструкции шин и прочих технологических изделий. Проект планируется реализовать на территории индустриального парка ММК в Магнитогорске.

Общая инвестиционная стоимость проекта оценивается в 8 млрд. руб. Размер требуемых финансовых ресурсов составляет 2,5 млрд руб., снижение достигается за счет синергетического эффекта от взаимодействия сторон, включая привнесенные компетенции и стоимость существующих активов.

-

02 ноября

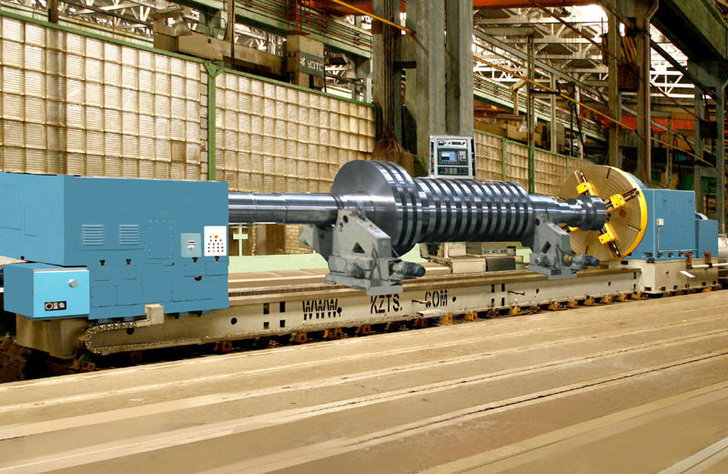

В ЗАО «Магнитогорский завод прокатных валков» (входит в Группу ПАО «ММК») в рамках реализуемой инвестиционной программы введен в эксплуатацию высокопроизводительный токарный станок с ЧПУ. Он предназначен для обработки валков для листопрокатных, крупносортовых и рельсобалочных станов.

Новый вальцетокарный станок отвечает всем современным стандартам станкостроения, обеспечивая, наряду с высочайшей точностью обработки, стабильность конструкции, надежность и долговечность. С его запуском МЗПВ готов выйти на рынок валков диаметром свыше 1 000 миллиметров. Новое оборудование позволяет обрабатывать валки из высокопрочного чугуна, быстрорежущих и заэвтектоидных сталей.

Станок 1К675.01Ф3 по своим техническим характеристикам не имеет аналогов на Южном Урале. Максимальный диаметр обрабатываемой детали составляет 1 850 миллиметров, а грузоподъемность станка — до 70 тонн. Расстояние между центрами — 8 000 миллиметров. Обработка деталей осуществляется современной системой ЧПУ одновременно двумя суппортами. Имеется приспособление для нарезки рифления «ромб» и «чечевица».

-

14 сентября

14 сентября

Двухлетнее сотрудничество МГТУ (Магнитогорский государственный технический университет ) с металлургическим сортопрокатным заводом United Steel Industries FZC в городе Эль-Фуджейра (ОАЭ) ознаменовалось первым практическим результатом — недавно там был запущен прокатный стан. В запуске участвовали специалисты ООО «РнД МГТУ», ученые кафедр МГТУ им. Г.И. Носова и специалисты самого завода.

Запуску предшествовала масштабная работа: завод не функционировал 10 лет. Чтобы его работа возобновилась, эксперты провели множество технических аудитов оборудования и полную оценку состояния комплекса, а также проанализировали возможности расширения сортамента. Летом 2019 года специалистам удалось ввести прокатный стан в эксплуатацию.

-

10 сентября

На Магнитогорском металлургическом комбинате в рамках реализации экологической программы началась реконструкция газоотводящего тракта от аглофабрики № 3. Это позволит значительно снизить техногенное воздействие на окружающую среду. Стоимость проекта составит 190 млн рублей.

Как сообщили в Управлении информации и общественных связей ПАО «ММК», проект реконструкции предусматривает замену газохода, соединяющего аглофабрику и сероулавливающие установки (СУУ) аглоцеха, на конструкцию большего размера, что позволит обеспечить очистку всех аглогазов от аглофабрики.

Всего предстоит в течение месяца смонтировать более 220 метров газохода диаметром 5,4 метра. Вес металлоконструкций составит более 650 тонн. Газоход защищен специальными материалами, в нижней части зафутерован химстойкой плиткой, остальная часть покрыта современными покрытиями, что обеспечит длительную работу оборудования в условиях высоких температур и агрессивной среды. Завершить работы по монтажу газохода планируется к концу сентября.

-

21 июля

В Магнитогорске состоялась торжественная церемония сдачи в эксплуатацию двух четырехквартирных жилых домов, построенных для работников Группы ПАО «ММК». Новоселье состоялось благодаря долгосрочной жилищной программе комбината «Доступное жилье — металлургам Магнитки», сообщает пресс-служба ММК.

Со сдачей этих домов, приуроченной ко Дню металлурга, начался поэтапный ввод в эксплуатацию девяти домов комплекса, насчитывающего в общей сложности 36 квартир. Квартиры отличаются высоким уровнем комфортности и качества строительства. Выполнено благоустройство территории, имеется возможность использования прилегающего участка по своему усмотрению.