-

В ЗАО «Уральский турбинный завод» введена в эксплуатацию новая портальная машина плазменной резки MultiTherm 3600 немецкой компании Messer Cutting&Welding.

Она обладает широкими возможностями и высокой производительностью, её запуск вывел работу заготовительного участка на качественно новый уровень.Машина MultiTherm 3600 оснащена современной системой ЧПУ и предназначена для резки листового металлопроката толщиной от 1 мм до 50 мм. Она обладает высокой скоростью работы. Так, на новой машине при резке низкоуглеродистого металла толщиной от 1 до 20 мм скорость резки в три-четыре раза выше, чем на газорезательных машинах, использовавшихся для таких операций до этого. Приобретенная машина позволяет резать металл с применением различных газов — азота, кислорода, аргона, это значительно повышает чистоту и точность реза.Важно и то, что новое оборудование соответствует высоким экологическим требованиям. Стол, на котором выполняется обработка металла, снабжён эффективной системой удаления и фильтрации выделяющихся при резке газов.MultiTherm 3600 будет использоваться для вырезки тонких деталей: защитных экранов, защитных сегментов для диафрагм, деталей обшивок турбин. В ближайшее время на новой машине будут раскраиваться детали из хромистых и никелесодержащих сталей по самым ответственным для завода заказам.Проект реализован в рамках инвестиционной программы завода, которая предусматривает коренное обновление производства. Так, только по сварочному переделу завода с 2011 года реализовано 30 проектов, модернизировано или заменено свыше 80 единиц оборудования.

-

Автор репортажа — Александр Russos Попов

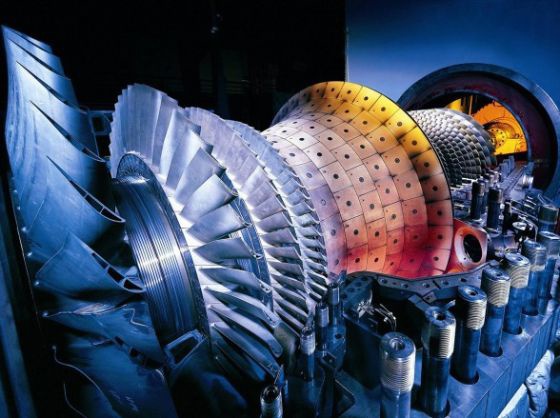

24 октября в Рыбинске открылся завод ООО «Русские газовые турбины». Это совместное предприятие GeneralElectric, Группы «Интер РАО» и ОАО «Объединённая двигателестроительная корпорация» по производству, продаже и обслуживанию газовых турбин типа 6FA.

В этом проекте GeneralElectric принадлежит доля 50%, Группе «Интер РАО» и ОДК — по 25%. Инвестиции участников в создание и развитие производства составляют 5 млрд рублей. Но перед торжественным открытием я приехал на завод в конце августа, посмотреть, как идет контрольная сборка первой турбины. С этой красоты мы и начнем.

-

В Нововоронежскую АЭС-2 разработаны и отгружены опоры трубопроводов ОАО «Опытным котлотурбинным заводом» (ОАО «ОКТЗ), предназначенные для установления и закрепления на них трубопроводов системы впуска-выпуска газов дизель-генератора при комплектации дизельных резервных электростанций. Опоры соответствуют всем требованиям государственных стандартов, нормативных документов и правил, как например: ПНАЭ Г-01−011−97, НП-031−01, ПНАЭ Г-7−002−86,

ГОСТ 2 .102,ГОСТ 2 .601,ГОСТ 26291 , ГОСТ Р 15.201,ГОСТ 15150 и отнесены к II категории сейсмостойкости. Также опоры трубопроводов сохраняют прочность выполнения своих функций в следующих режимах, сроком службы — 50 лет:— при нормальной эксплуатации;

— нарушении нормальной эксплуатации;

— после прохождения проектного землетрясения интенсивностью до 6 баллов по шкале MSK-64;

— при нормальной эксплуатации плюс максимальном расчетном землетрясении.

Традиционно завод ОАО «ОКТЗ», прославленный своим отличным уровнем работ и качеством изготовления изделий, гарантирует высочайшую степень качества произведенных опор трубопроводов.

-

В результате упорных трудов, исследований, разработок, испытаний и изготовления, заводом ОАО «ОКТЗ» для Нововоронежской АЭС-2 с энергоблоками № 1 и № 2, генподрядчиком которого выступает ОАО «Атомэнергопроект», были отгружены трубы выпускные 4 класса безопасности, сроком службы — 50 лет, предназначенные для выпуска и вывода газов системы выпуска отработанных газов от дизель-генератора РДГУ Нововоронежской АЭС. Каждые головные образцы подвергались испытаниям, на которых были установлены индивидуальные таблички с кодом Kraftwerk-Kennzeichen System. В контрольных операциях при изготовлении труб участвовали специализированные контрольные службы завода «ОКТЗ»: отдел неразрушающих методов контроля, химическая, механическая, измерительная лаборатории и др.

Для справки: Нововоронежская АЭС-2 — строящаяся атомная электрическая станция, расположенная рядом с г. Нововоронеж, Воронежской области, и рекой Дон, с двумя энергоблоками ВВЭР-1200/392М 1200 МВт. Планируется заместить новой АЭС постепенно закрывающиеся мощности Нововоронежской АЭС. Станция сооружается по разработанному ОАО «Атомэнергопроект» проекту «АЭС-2006».

-

На газотурбинной электростанции «Новокузнецкая» успешно завершены комплексные испытания двух энергоблоков. Оборудование подтвердило заявленную установленную мощность — 298 МВт.

-

Согласно подписанному договору между заводом ОАО «Опытным котлотурбинным заводом» (ОАО «ОКТЗ») и ОАО «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И.Ползунова» (ОАО «НПО ЦКТИ») изготовлен и отгружен комплект оборудования БДЗУ для Ростовской АЭС-4, в состав которого вошли клапаны впускные Ду 500 А, клапаны обратные Ду 500 А, элементы трубопровода Ду 25. Уполномоченной организацией по приемке продукции являлось ОАО «ВПО «ЗАРУБЕЖАТОМЭНЕРГОСТРОЙ» (ОАО «ВПО «ЗАЭС») с согласованием всех надлежащих планов качества на изготавливаемое оборудование, согласно РД

ЭО 1.1.2.01 0713−2008 «Положению о контроле качества изготовления оборудования для атомных станций». -

«Калужский турбинный завод», входящий в состав ОАО «Силовые машины», отгрузил конденсационную турбину номинальной мощностью 27 МВт для Северной ТЭС «VKG Energia» (Кохтла-Ярве, Эстония).

Паровая турбина изготовлена по контракту с компанией UAB «Ekobana» (Литва), являющейся генподрядчиком реконструкции эстонской ТЭС. Ввод в эксплуатацию новой турбины повышает мощность станции на 27 МВт. Вместе с этим реконструкция ТЭС положительно отразится на надежности и стабильности работы всего энергетического объекта, снабжающего электроэнергией и теплом, как население, так и предприятия города Кохтла-Ярве.

Поставленная Калужским заводом турбина является второй энергетической машиной, изготовленной КТЗ для Северной ТЭС. Предыдущая турбина была изготовлена ОАО «КТЗ» в 2008 году и введена в эксплуатацию в 2011 году в рамках реконструкции станции.

-

Заводом ОАО «Опытный котлотурбинный завод» (ОАО «ОКТЗ») изготовлены и реализованы в сторону ЗАО «ТРЕСТ СевЗапСпецСтройМонтаж» (ЗАО «ТРЕСТ СЗССМ») шахты воздухозаборные. Шахты рассчитаны на эксплуатацию в следующих природно-климатических условиях:

— район установки шахты 1Д (суровые условия) в соответствии со СНиП 23−01−99 «Строительная климатология»;

— нормативное значение ветрового давления для I район в соответствии с СП 20.13330.2011 «Нагрузки и воздействия» — 0,23 кПа;

— расчетное значение веса снегового покрова для V района в соответствии с СП 20.13330.2011 «Нагрузки и воздействия» — 3,2 кПа;

— температура наиболее холодной пятидневки обеспеченностью 0,92 по СНиП 23−01−99 — минус 40 С;

— температура наиболее холодных суток обеспеченностью 0,98 по СНиП 23−01−99 — минус 53 С;

— сейсмичность района установки шахты — менее 6 баллов.

Для справки: ЗАО «ТРЕСТ СевЗапСпецСтройМонтаж» (http://сзссм.рф/ ) — ведущая российская компания в области строительства объектов электросетевого хозяйства. Компания занимается строительством, расширением, реконструкцией, ремонтом и техническим перевооружением сетевых энергетических объектов. Проекты выполняются «под ключ» методом комплексного подряда с поставкой, монтажом и наладкой оборудования.

-

Согласно договору между ОАО «ОКТЗ» и ОАО «НИАЭП», завод «ОКТЗ» (www.oktz.su) изготовил и поставил баки кубового остатка с гидрозатвором I категории сейсмостойкости для энергоблока № 1 Балтийской АЭС, заказчиком которых выступило ОАО «Концерн Росэнергоатом». Для данных баков обеспечивалась разработка и согласование с Покупателем, Заказчиком и уполномоченной организацией Планов качества изготовления оборудования, комплектующих материалов, полуфабрикатов в соответствии с требованиями РД

ЭО 1.1.2.01 .0713−2008 «Положение о контроле качества изготовления Оборудования для атомных станций». В период изготовления соблюдались все требования ГОСТ Р 15.201−2000 «Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство»,ГОСТ 15 .209−98 «Испытания и приемка выпускаемой продукции». В связи с жесткими условиями изготовления для АЭС, оценка соответствия баков, комплектующих, материалов и полуфабрикатов осуществлялась в соответствии с НП-071−06 и применялись следующие формы оценки: 1) оценка соответствия в форме приемки; 2) оценка соответствия в форме испытаний; 3) оценка соответствия в форме подтверждения соответствия; 4) оценка соответствия в форме государственного контроля (надзора). -

ОАО «ОДК — Газовые турбины» овладевает новой критической технологией

Лидер российского энергомашиностроения — ОАО «ОДК — Газовые турбины» (входит в Объединенную двигателестроительную корпорацию) расширяет свои компетенции в области проектирования и производства энергетических и газоперекачивающих агрегатов за счет создания уникальной линии по выпуску активных электромагнитных подшипников. Инжиниринг новой продукции — собственная разработка специалистов «ОДК — Газовые турбины». Эксперты отмечают как сам факт решительного технологического рывка, совершаемого предприятием, так и важнейший вклад этого проекта в национальную программу импортозамещения. Добавим к этому, что до сих пор в России не было предприятия, выпускающего газоперекачивающие агрегаты с электромагнитными подшипниками собственной разработки и изготовления. «ОДК — Газовые турбины» будет первой такой компанией, что позволит оптимально использовать преимущества систем магнитного подвеса, как составной части газоперекачивающего агрегата. При этом выпуск собственных подшипников такого уровня работает одновременно и на повышение качества продукции, и на снижение стоимости ее жизненного цикла

-

Согласно заданию генерального заказчика, в лице ОАО «Концерн Росэнергоатом», а также ОАО «Санкт-Петербургского научно-исследовательского и проектно-конструкторский института «АТОМЭНЕРГОПРОЕКТ» (ОАО «СПбАЭП»), ЗАО «Атомстройэкспорт», предприятие ОАО «Опытный котлотурбинный завод» (ОАО «ОКТЗ», www.oktz.su) изготовило и поставило баки сбора протечек топлива для резервной дизельной электростанции (РДЭС) и блочной дизельной электростанции (БДЭС) для первой очереди АЭС-2006 на площадке ЛАЭС-2. В настоящее время требования к бакам определяются необходимостью создания АС, соответствующей современным требованиям безопасности, надеждности и конкурентоспособности по техническим, экономическим и эксплуатационным показателям. Данные баки, сроком службы 50 лет, по категории II сейсмостойкости по НП-031−01 сохраняют прочность, герметичность и выполняют свои функции также при следующих условиях: 1) нормальная эксплуатация + сейсмическое воздействие до ПЗ включительно; 2) нарушение нормальной эксплуатации + сейсмическое воздействие до ПЗ включительно.

-

Заводом ОАО «Опытный котлотурбинный завод» (ОАО «ОКТЗ») завершена отгрузка очередной партии оборудования для строительства новой установки сернокислотного алкилирования производительностью 120, 350 тыс. тонн/год для ОАО «Куйбышевский нефтеперерабатывающий завод» (ОАО «КНПЗ»), входящий в структуру ОАО «НК «Роснефть». Масса поставленного оборудования составила более 217 тонн.

Перечень отгруженного оборудования включил в себя:

— Емкость-отстойник для конденсатной промывки продуктов реакции 340-V013, 340-V012, 340-V011, 340-V010;

— Аккумулятор чистых продуктов реакции 340-V007;

— Смеситель щелочной 340-МЕ004, 340-МЕ006;

— Смеситель кислотный 340-МЕ005;

— Смеситель конденсатный 340-МЕ007;

— Отстойник — разделитель кислотно — продуктовой смеси 340-V001, 340-V002, 340-V003.

-

ОАО «Опытный котлотурбинный завод» (ОАО «ОКТЗ») отгрузило пять емкостей для хранения метанола для ООО «ЯРГЕО». Масса каждого аппарата составляет 16,3 т, диаметр 3,0 м, рабочий объем 100 куб.м. При производстве этого оборудования впервые было применено антикоррозионное покрытие Рокор — 793 ТРИО. Ёмкость хранения метанола, предназначена для хранения и регулируемой подачи метилового спирта в зону перфорации, в затрубное пространство газовых и газоконденсатных скважин, а также в трубопровод промысловой системы транспорта и подготовки газа, с целью предотвращения гидратных пробок и отложений. В районах с низкими температурами окружающей среды, для предотвращения замерзания рабочей диафрагмы газовой скважины. Кроме того, может применяться для подачи поверхностно активного вещества (ПАВ) к забою газовой скважины с целью выноса жидкости с забоя, для более стабильной работы скважины.

Оборудование планируется к эксплуатации при обустройстве Ярудейского месторождения на период пробной эксплуатации.

ООО «Яргео» принадлежит лицензия на разведку и добычу углеводородов на Ярудейском месторождении действительна до 2029 года". Доля «НОВАТЭК» в ООО «Яргео» составляет 51%. Основная часть извлекаемых запасов месторождения приходится на нефтяные залежи. В 2012 году на месторождении были завершены геологоразведочные работы: пробурена разведочная скважина, позволившая уточнить геологическую модель и увеличить запасы месторождения. Велась работа над проектом разработки месторождения. В 2013 году были начаты работы по отсыпке кустов скважин, автодороги, площадки центрального пункта сбора нефти. Началось строительство линий электропередачи, монтаж нефтепровода и газопровода внешнего транспорта.

-

ОАО «Специальное конструкторское бюро «Турбина» (СКБ «Турбина», г. Челябинск) создает малогабаритный турбореактивный двигатель (МТРД) для установки на беспилотных летательных аппаратах (БЛА), сообщил «АвиаПорту» ведущий специалист предприятия по маркетингу Михаил Горбунов.

-

Уфимское моторостроительное производственное объединение (УМПО), дочернее предприятие ОДК, реализует проект по созданию единого информационного пространства, которое свяжет все предприятия дивизиона «Двигатели для боевой авиации», с целью эффективного управления разработкой перспективных двигателей.

-

Автор репортажа - ZAVODFOTO.RU

Продолжаем знакомить с бизнес-лидерами региона, которые понимают необходимость открываться блогосфере. Ведь в наше мобильное время мы всё больше времени проводим именно в интернете, и популяризация промышленности здесь является важной информационной составляющей деятельности любой крупной компании, а тем более лидеров. Пермский край - это мощный промышленный, административный и культурный центр России, регион - донор. И сильных компаний у нас хватает! Энергетика, Нефть, Химия, Лес и, конечно, МАШИНОСТРОЕНИЕ! Итак, сегодня в нашем проекте «Пермский край - Нам есть чем гордиться!» лидер отечественного авиадвигателестроения для гражданской и военной авиации, а также производитель промышленных газотурбинных установок для электростанций и транспортировки газа -

Уральский турбинный завод подписал договор с ОАО «СИБЭКО» на

модернизацию турбины Т-100/120-130-2, установленной на

Новосибирской ТЭЦ-3. Срок поставки оборудования - май 2015

г.

Установленная электрическая мощность ТЭЦ-9 с вводом газовой турбины AE64.3A увеличилась на 30% – с 210 МВт до 274,8 МВт.

На ТЭЦ-9 ОАО «Мосэнерго» введена в эксплуатацию современная газотурбинная установка (ГТУ) с газовой турбиной AE64.3A. ГТУ прошла процедуру аттестации мощности, в реестр генерирующего оборудования Системного оператора внесена мощность 64,8 МВт.

Введенное генерирующее оборудование характеризуется высокой надежностью и операционной гибкостью, низким расходом топлива. Ввод газотурбинной установки на ТЭЦ-9 Мосэнерго позволит повысить надежность энергоснабжения юга и юго-востока столицы, улучшить экологические показатели работы электростанции, снизить расход электроэнергии на собственные нужды и удельный расход топлива на отпуск электроэнергии.

«Калужский турбинный завод» (ОАО «КТЗ»), входящий в состав ОАО «Силовые машины», изготовил, испытал и отгрузил заказчику паровую турбину мощностью 60 МВт для Жезказганской ТЭЦ.

Контракт на поставку оборудования был заключен в 2012 году с ТОО «Корпорация Казахмыс» (Республика Казахстан). По его условиям, «Калужский турбинный завод» изготовил и поставил паровую турбину мощностью 60 МВт. Следующие этапы работ, предусмотренных контрактом - шеф-монтаж и пусконаладка. Новая турбина предназначена для установки на четвертом энергоблоке станции взамен отработавшей свой ресурс чешской турбины мощностью 25 МВт.

В результате модернизации мощность энергоблока будет увеличена на 35 МВт.

В настоящее время на КТЗ ведутся работы по изготовлению еще одной турбины мощностью 60 МВт, предназначенной для замены турбины аналогичной мощности в составе пятого энергоблока Жезказганской ТЭЦ. Соответствующее соглашение было подписано в 2013 году с ТОО «Казахмыс Энерджи». Начало отгрузки оборудования запланировано на сентябрь текущего года.

Уральский турбинный завод продолжает отгрузку второй турбины для ООО "Нижнекамская ТЭЦ" (Татарстан).

Это вторая турбина по заключенным в 2012 году между ЗАО "УТЗ" и ОАО "Татнефть" договорам на поставку турбин К-110-1,6. Также специалистами Уральского турбинного завода будут осуществляться работы по шеф-монтажу, пуско-наладке и вводу оборудования в эксплуатацию на объекте.

![[image]](https://sdelanounas.ru/i/c/g/l/cGljcy5hdmlhcG9ydC5ydS9uZXdzLzMwMzQwMS5qcGVnP19faWQ9NTI0NDE=.jpg)