-

18 июля

«Концерн Радиоэлектронные технологии» Госкорпорации Ростех приступил к опытно-конструкторским работам по созданию новой бортовой малогабаритной метеонавигационной радиолокационной станции (МНРЛС) «Гукол-17» для установки на вертолеты гражданской авиации Ка-226, Ка-226Т, Ми-38 и другие. Работы начались за счет собственных средств корпорации «Фазотрон-НИИР».

В составе бортового оборудования «Гукол-17» автоматически анализирует погодные явления, определяет их местоположение и степень опасности, выявляет турбулентность атмосферы путем сканирования пространства.

Для обеспечения навигационных нужд новая система формирует в реальном времени радиолокационную карту земной поверхности с разрешением, позволяющим обнаружить опасные наземные препятствия (мачты ЛЭП, столбы высоковольтных линий и др.), радиолокационные маяки, береговую линию рек и водоемов, а также надводные объекты. При этом всю работу можно провести в одном из двух диапазонов рабочих частот по выбору оператора и в зависимости от конкретных условий.

-

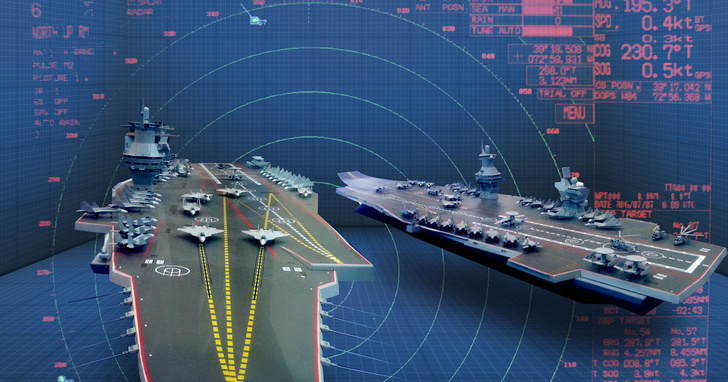

На что будет способен российский авианосец

Легкий, неатомный, смертоносный — перспективный российский авианосец способен брать на борт новейшие боевые самолеты и совершать переходы со скоростью почти 30 узлов. Крыловский государственный научный центр (КГНЦ) уже готов к разработке аванпроекта, дело за малым — дождаться контракта с Минобороны.

-

10 лет назад, 1 июля 2009 года в Южном административном округе Москвы состоялась церемония ввода в эксплуатацию газотурбинной электростанции «Коломенское».

Электрическая мощность ГТЭС — 136 МВт, тепловая — 171 Гкал/ч. Пуск нового энергообъекта позволил существенно снизить дефицит мощности в условиях роста электропотребления и повысил надежность снабжения потребителей московского региона электроэнергией и теплом.

-

25 июня

25 июня

На строительстве установки метанола М-500 к подготовке площадки приступили летом прошлого года.

Воронежская компания ООО «Технология рециклинга» демонтировала все здания, попадавшие в зону строительства, разработан котлован с замещением грунта ПГС — песчано-гравийной смесью. Генеральным подрядчиком здесь выступает та же организация, что строила совмещенный комплекс метанола и аммиака М-450/А-135, — Волгоградская компания «Нефтезаводмонтаж». В данный момент на площадке задействованы более 150 работников генподрядчика.

Проект реализуется в стадии нулевого цикла — железобетонные фундаменты и земляные работы. На данном этапе уже полностью готовы фундаменты под емкости метанола, на стадии 30-процентной готовности по железобетонным конструкциям — центральный пункт управления. Ведется забивка свайных полей под основные мощности, в настоящее время эксплуатируется три сваебойных агрегата, ожидается увеличение их количества.

-

19 июня

Научно-производственная корпорация «Объединенная Вагонная Компания» поставила в адрес GATX Rail Vostok 26 вагонов-цистерн для перевозки патоки и растительных масел. На сегодняшний день это новинка в продуктовой линейке НПК ОВК и единственная модель на рынке для данного вида груза на тележке с повышенной осевой нагрузкой 25 тс и котлом из нержавеющей стали.

Модель 15-6900-04 разработана Всесоюзным научно-исследовательским центром транспортных технологий и производится на базе «ТихвинХимМаш» (обе компании входят в железнодорожный холдинг НПК ОВК).

Также завод «ТихвинХимМаш» выполняет заказ химической компании «Щекиноазот» по производству 100 специализированных вагонов-цистерн модели 15-6880 для перевозки метанола. Отгрузка всей партии запланирована до конца июля текущего года.

-

21 марта

21 марта

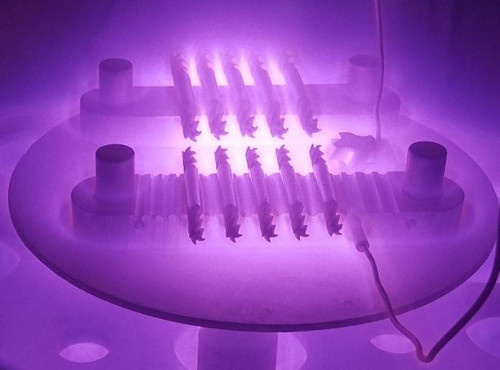

Основное направление совершенствования отраслевых требований к запорно-регулирующей арматуре для промышленных, коммунальных и магистральных трубопроводов — это продление их эксплуатационного ресурса и увеличение количества рабочих циклов. Специалистами Пермского научно-производственного предприятия «Ионные Технологии» совместно с производителями запорной-регулирующей арматуры были проведены научно-исследовательские и опытно-конструкторские работы (НИОКР) по упрочнению различных узлов и деталей арматуры. В результате проведенного комплекса работ была разработана специальная приоритетная технология ионной ХТО позволяющая увеличивать эксплуатационный ресурс упрочняемых изделий в несколько раз. В настоящее время данная технология опробована и успешно внедрена на многих предприятиях производителях запорно-регулирующей арматуры. В статье представлены результаты исследований выполненных при разработки данной технологии. Статья будет интересна инженерно-техническим работникам, чья деятельность связана с производством трубопроводной арматуры или с проектированием, обустройством и эксплуатацией различных типов промышленных и магистральных трубопроводов. В статье также приводятся данные, которые могут быть полезны инженерам-материаловедам и всем тем, чья работа связана с металлообработкой и упрочнением сталей.

-

26 февраля

Щекиноазот" и Научно-производственная корпорация «Объединенная Вагонная Компания» (НПК ОВК) заключили контракт на поставку 101 вагон-цистерну для перевозки наливных химических грузов, сообщили «Рупеку» в компании.

ОВК поставит производителю удобрений 66 вагонов-цистерн для перевозки метанола и 35 вагонов-цистерн для перевозки аммиака. Подвижной состав поступит в адрес «Щекиноазота» до конца первого квартала 2019 года.

Новый подвижной состав превосходит по своим технико-экономическим параметрам типовые модели на рынке благодаря надежной ходовой части с осевой нагрузкой 25 тс, а также повышенной грузоподъемности вагона (73 тонны и 60,2 тонны) и увеличенному объему котла (88 и 92,7 кубометров соответственно). Межремонтный пробег увеличен до 1 млн км (или 8 лет), что значительно снижает стоимость жизненного цикла вагона.

Обе модели разработаны Всесоюзным научно-исследовательским центром транспортных технологий и производятся на предприятии «ТихвинХимМаш».

Ранее «Щекиноазот» уже приобретал у НПК ОВК подвижной состав: в долгосрочную аренду 80 хопперов-минераловозов и в собственность 295 вагонов-цистерн для перевозки химических грузов.

В холдинг ПАО «Научно-производственная корпорация «Объединенная вагонная компания» входят АО «ТихвинХимМаш», АО «Тихвинский вагоностроительный завод», ООО «НПЦ «Пружина», оператор UNICON 1520 и ряд других активов.

«Щекиноазот» — крупный производитель продукции промышленной химии: метанола, капролактама, уротропина, сульфата аммония, ионообменных мембран, а также продукции бытовой химии.

-

25 января

Как сообщает пресс-служба холдинга «Синара — Транспортные Машины», Людиновский тепловозостроительный завод (ЛТЗ), расположенный в городе Людиново Калужской области, выпускающий маневровые тепловозы с гидропередачей (серии ТГМ4Б, ТГМ6Д, ТГ16М) и с электропередачей (серия ТЭМ7А, ТЭМ9, ТЭМ14, ТЭ8), энергоустановки ЭУ-500, газотурбовозы ГТ1h-002 (о начале производство которых и передаче их в эксплуатацию в начале 2017 года ОАО РЖД сообщал сайт Сделано у Нас ), наладил выпуск нового локомотива ТЭМГ1, который оснащен двумя газопоршневыми установками.

По заявлению представителя ЛТЗ, ТЭМГ1 является первой машиной, выпускаемой на заводе в рамках реализации проекта модульной платформы изготовления локомотивов

-

14 января

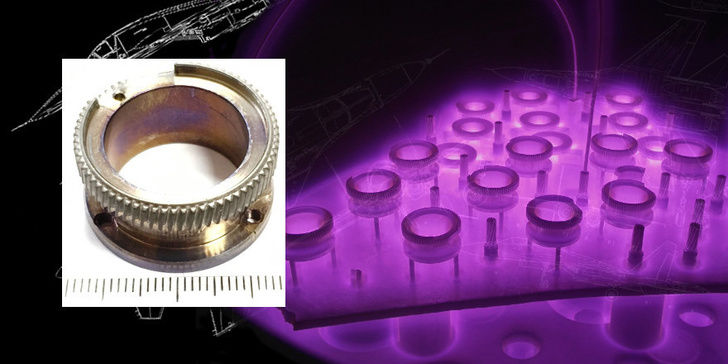

Перспективные требования к узлам и системам аппаратов проектируемых для эксплуатации в атмосфере и космосе предусматривают увеличение ресурса при одновременном снижении массы изделий и стоимости их производства. Таким образом, требуется обеспечить развитие одновременно трёх взаимозависимых факторов, ибо только так можно соответствовать требованиям 5-го технологического уклада. Для гарантированного осуществления этой задачи необходимо применение не только современного оборудования, но и в первую очередь опережающих технологических решений, основанных на научно-исследовательских и опытно-конструкторских работах (НИОКР), принципах ноу-хау и фундаментальных знаниях. На пермском ООО «Ионные Технологии» разработана уникальная технология упрочнения мелкомодульных зубчатых передач используемых в навигационных приборах и в механизмах инерциальных систем управления и наведения. В статье представлены результаты исследований выполненных при разработки данной технологии. Статья будет интересна конструкторам авиационной и аэро-космической техники, инженерно-техническим работникам, материаловедам и всем тем, чья работа связана с металлообработкой и упрочнением сталей.

-

Как РУСАЛ совместно с партнерамиразрабатывают инновационныеалюминиевыепоезда

Вагон дел

Первый проект РУСАЛа предусматривал создание инновационного хоппера — одного из наиболее востребованных типов вагонов для перевозки сыпучих грузов. Партнерами Компании выступили предприятие «Арконик СМЗ», поставщик алюминиевых листов и профилей, а также крупнейший в России вагоностроительный холдинг «РМ-Рейл». На входящем в его состав предприятии «Рузхиммаш» были построены 22 алюминиевых хоппера модели 19-1244, которые поступили в подконтрольную эксплуатацию компаниям-перевозчикам минеральных удобрений.

-

29 декабря

Авторы: Богданов В. В., Оборин И. А., Кинзибаев Д. М., Михайлов Д. А., Палавин В. В.

Пермская научно-исследовательская фирма ООО «Ионные технологии» разработала технологию упрочнения режущего инструмента методом низкотемпературного ионно-вакуумного азотирования. В настоящее время по разработанной технологии успешно упрочняется металлорежущий инструмент на казанском АО «Завод Элекон» и на АНПП «ТЕМП-АВИА» г. Арзамас. В статье представлены металлографические исследования образцов упрочненного инструмента. Статья будет интересна инженерно-техническим работникам, материаловедам, конструкторам и всем тем, чья работа связана с металлообработкой и упрочнением сталей.

-

13 ноября

13 ноября

Автоматизированный мобильный комплекс представляет собой полностью оснащенный рабочий участок для напыления покрытий, одним из основных преимуществ которого является возможность его транспортировки в любое время в любое место.

-

Фото с сайта: www.director-club.ru27 октября

«КуйбышевАзот» увеличил объемы реализации товарной продукции на 42% за три квартала 2018 года. Вырос выпуск минеральных удобрений, полиамида-6, кордной ткани, сообщили «Рупеку» в компании.

По итогам девяти месяцев «КуйбышевАзот» реализовал товарной продукции на 44 млрд рублей. Чистая прибыль составила 5,1 млрд рублей.

Производство минеральных удобрений в пересчете на 100% азота выросло на 13%. На 106% увеличилась выработка аммиака. Рост обусловлен выводом на проектную мощность СП «Линде Азот Тольятти». Выпуск селитры вырос на 3,8%, карбамида — на 26,7%.

За три квартала на 13,4% выросло производство капролактама и на 4,1% полиамида-6. Выпуск технической нити был снижен на 55,5,7%, кордной ткани вырос на 14,8%. Производство пропитанной кордной ткани выросло на 14%.

«На стадии реализации находится целый ряд инвестиционных проектов. В частности, близится к завершению строительство производства сульфат-нитрат аммония, начато строительство второй универсальной комплектной линию азотной кислоты, ведутся проектно-изыскательные и подготовительные работы по ряду других производств», — отмечается в сообщении пресс-службы.

-

24 октября

24 октября

Компания «Курганхиммаш» сообщает о монтаже третьего буллита (ресивера) азота высокого давления на строительной площадке компрессорной установки с азотной станцией на промышленной территории «Газпромнефть-ОНПЗ». Заказчиком изготовленного оборудования выступила компания НПК «Грасис».

-

17 октября

ПАО «Тольяттиазот», крупнейший производитель аммиака в России, начал строительство агрегата производства карбамида № 3. Ввод агрегата в эксплуатацию ожидается в 2021 г. Бюджет проекта — 25 млрд рублей.

Проектная мощность агрегата составит 2,2 тыс. тонн карбамида в сутки, он более экономичный и эффективный по сравнению с двуми действующими на ТОАЗе агрегатами карбамида. Проект разработан в сотрудничестве с компанией Casale S.A. (Лугано, Швейцария). Проектирование агрегата с учетом новейших технологий в области промышленной и экологической безопасности гарантирует значительное снижение уровня выбросов в атмосферу при обеспечении степени очистки по карбамиду в 93%.

Запуск третьего агрегата позволит увеличить объемы переработки аммиака и выработки карбамида с 3 до 5,2 тыс. тонн в сутки, создать 100 дополнительных рабочих мест.

-

15 октября

Стоимость проекта составила 160 млн рублей. На энергообъекте было заменено коммутационное оборудование 500 кВ. Выполненные работы позволят повысить надежность электроснабжения западной части Самарской области, включая территорию опережающего развития «Тольятти», а также таких крупных потребителей как Волжский автомобильный завод и химическое предприятие «Тольяттиазот».

На подстанции установлены четыре комплекта элегазовых выключателей 500 кВ. Такое оборудование надежнее воздушных аналогов и обладает большим техническим ресурсом. Оно проще в эксплуатации и реже требует ремонта, отличается высокой пожаро- и взрывобезопасностью.

Кроме того, на объекте смонтированы 69 новых измерительных трансформаторов тока и напряжения 110-500 кВ, которые позволяют увеличить точность фиксации данных по количеству передаваемой энергии. Заменены микропроцессорные релейные защиты линий электропередачи 500 кВ «Азот — Бугульма», осуществляющей транзит электроэнергии в Республику Татарстан, и «ЖГЭС — Азот», участвующей в схеме выдачи мощности Жигулевской ГЭС.

Подстанция 500 кВ «Азот» введена в эксплуатацию в 1981 году. В настоящее время ее мощность составляет 1061 МВА — это один из крупнейших питающих центров Поволжья.

-

07 сентября

7 сентября в ОАО «Щекиноазот» в Тульской области запустили в эксплуатацию новое производство — совмещенный комплекс производств метанола-аммиака мощностью 450 и 135 тысяч тонн в год. Аналогов этого уникального комплекса нет во всем мире.

Общий объем инвестиций в проект составляет 18,5 млрд рублей (270 млн евро). Открытие новых производств позволит создать более 230 рабочих мест.

Внедрение прогрессивной технологии совместного производства метанола и аммиака позволит снизить потребление сырья и энергоресурсов, сократить воздействие на окружающую среду.

После запуска нового производства состоялась церемония символической закладки камня строительства новой установки по производству метанола М-500.

-

07 августа

ГТ1h-002 официально включен в локомотивный парк СвЖД и на постоянной основе водит поезда на участке Егоршино — Алапаевск — Серов-Сортировочный

Первый серийный российский газотурбовоз ГТ1h-002 в июле совершил две экспериментальные поездки с грузовыми поездами повышенной массы и длины на участке Сургут — Лимбей — Коротчаево Свердловской железной дороги. Об этом сообщает служба корпоративных коммуникаций магистрали.

В ходе эксперимента необходимо было подтвердить правильность расчетов месторасположения точек экипировки и заправки газомоторных локомотивов на севере Уральского федерального округа, а также определить критическую (максимальную) норму массы грузовых поездов для газотурбовозов серии ГТ1h на указанном участке.

-

30 июля

«Щекиноазот» готовится к запуску комплекса производств метанола и аммиака. На днях на объект состоялась подача природного газа, сейчас проводятся тестовые испытания на оборудовании.

«Теперь у нас на площадке приняты все необходимые для пуска энергоресурсы: пар, вода, воздух, природный газ, метанол и аммиак. Сегодня оборудование обкатывается блоками, чтобы затем начать работать совокупно, в комплексе», — цитируют тульские СМИ инженера-технолога комплекса Александра Иванова.

В настоящее время на объекте ведется проверка систем защиты и регулировки основного оборудования, ведется подготовка к восстановлению катализатора синтеза метанола. «От подготовки к пусконаладочным операциям мы переходим к их непосредственному началу», — резюмировал А. Иванов.

Строительные работы практически завершены, ведется обустройство территории нового комплекса.

На мощностях комплекса будут производиться 1,35 тыс. тонн метанола и 415 тонн аммиака в сутки. Суммарные инвестиции в проект составили 19 млрд рублей.

Запуск комплекса запланирован на 2018 год. Разработка базового проекта была завершена генеральным проектировщиком «Северодонецким ОРГХИМом» в январе 2015 года. Нулевой цикл строительных работ начался во второй половине 2015 года. Генеральный подрядчик по строительству — «Нефтезаводмонтаж».

"Щекиноазот" - крупный производитель продукции промышленной химии: метанола, капролактама, уротропина, сульфата аммония, ионообменных мембран, а также продукции бытовой химии.

-

28 июля

«КуйбышевАзот» нарастил реализацию товарной продукции на 35% по итогам первого полугодия. Объемы производства выросли почти по всем категориям продукции, сообщили «Рупеку» в пресс-службе КуАза.

За шесть месяцев компания реализовала продукции на 28,4 млрд рублей, что выше уровня 2017 года на 34,7%. При этом чистая прибыль компании сохранилась на уровне прошлого года, составив 2,7 млрд рублей.

В рассматриваемом периоде на мощностях компании было наработано 558,5 тыс. тонн аммиака, что на 42% превышает показатель прошлого года. Столь существенный рост обусловлен запуском СП ООО «Линде Азот Тольятти». Производство аммиачной селитры выросло на 3% до 324,8 тыс. тонн, карбамида — на 3,5% до 179 тыс. тонн.