-

ОАО «Лихославльский радиаторный завод» (входит в состав концерна «ПРАМО»)— первое отечественное специализированное предприятие по производству радиаторов и отопителей для автотранспортных средств.

На торжественном пуске, кроме заводских рабочих, присутствовало много гостей из Москвы и родственного предприятия г. Ржева. Председатель совета директоров ЗАО «Прамотроник» А.С. Ковригин высоко оценил происходящее событие. Ведь внедрение современных технологий открывает новые возможности по выпуску высококачественной продукции и освоению новых рынков сбыта.

Кстати, таких печей в Европе всего две, одна – в Испании, вторая – в Лихославле, это говорит о том, что акционеры хотят вкладывать деньги в развитие предприятия на перспективу. Безусловно, оборудование дорогое, но по экономическим расчетам его окупаемость составит 2-2,5 года. На новой печи значительно повышается производительность труда. Кроме всего прочего, новое оборудование экологически чистое. Печь пока функционирует в две смены. Ее рабочий цикл небольшой – через каждые 11,2 минуты выдает готовую продукцию.

В настоящее время на заводе трудится около 500 человек. Работа организована в две смены. Спрос на продукцию растет. Заявки от заказчиков поступают регулярно. -

Весной 2013 года в Костроме начнется производство встроенной и корпусной мебели европейского качества. Договоренность об открытии мебельного предприятия на свободных производственных площадях завода «Мотордеталь» достигнута в ходе рабочей встречи губернатора Костромской области Сергея Ситникова и представителей компании «Mr.Doors».

«Нам интересны не только производственные площадки Костромы, нас привлекает рынок квалифицированного труда региона, - прокомментировал генеральный директор компании «Mr.Doors» Павел Анфалов. - Мы слышим от наших партеров-коллег, что в Костроме таких специалистов достаточно, и ресурсы рынка труда, и квалификация работников выше, чем у нас».

-

Научно-производственное предприятие "МедИнж" основано в 1994 году в городе Пензе. Основной целью предприятия является разработка и производство высокотехнологичных и высококачественных медицинских изделий, в частности, искусственного клапана сердца Мединж-2.

В конце этого года будет сдана первая очередь нового комплекса зданий НПП "МедИнж". Производство расширяется, и в 2014 году планируется сдача целого комплекса из новых производственных площадей и лабораторий.

-

Открыта новая эра в истории перевязочных средств - в России запущено производство современного универсального пенополиуретанового покрытия для лечения любых повреждений кожи, которое призвано заменить традиционные повязки из хлопка. Покрытие обладает уникальными свойствами и ускоряет заживление в два раза без образования рубцов.

Работа над универсальным перевязочным средством из пенополиуретана была начата врачами Военно-медицинского института ФСБ (г. Нижний Новгород) и специалистами-химиками около 20 лет назад. После многих лет научных изысканий была разработана композиция специального пенополиуретана, которая превосходно подходит для лечения любых повреждений кожи и до сих пор не имеет аналогов в мире – пенополиуретановое медицинское покрытие (ПМП) «Локус». -

В августе 2012 года на ОАО «Пашийский металлургическо-цементный завод» (ПМЦЗ) произведено 3123 тонн цильпебса, что на 26% выше аналогичного показателя августа 2011 года. Это рекордный объем производства за два последних десятилетия, сообщили сегодня в отделе по связям с общественностью предприятия.

С начала текущего года производство цильпебса на ОАО «ПМЦЗ» составило 20 760 тонн, что в 1,5 раза превышает объем производства за аналогичный период прошлого года и в 1,6 раза – за 8 месяцев 2010 года.

Клиентами ПМЦЗ по-прежнему являются ОАО «Уральская горно-металлургическая компания» (УГМК), ОАО «Норильский никель» и ЗАО «ЕВРОЦЕМЕНТ групп». -

12 сентября 2012 года в Майнском районе открылся новый завод по производству травяной муки.

Производство открыто компанией АСК-Групп - производителя натуральных кормов и кормовых добавок для животных. С 2007 года компания, используя современные технологии и придерживаясь строгих экологических норм, производит высококачественную травяную и хвойную витаминную муку.

Весь цикл производства от выращивания и заготовки сырья до упаковки готовой продукции находится под строгим контролем, что позволяет добиться высоких качественных показателей продукта подтвержденных сертификатами соответствия ГОСТ Р.

В 2011 году собственными силами организовано производство оборудования и комплектация производственных линий для изготовления травяной муки.

-

12 сентября в Коломне состоялось официальное открытие завода по производству газобетонных блоков "Элгад-ЗСИ".

-

Предприятие по производству современной полимерной упаковки открылся в Биробиджане. Пуск предприятия приурочили к празднованию 75-летия города. В цехах установлено китайское оборудование, а расходные материалы поступают из российских регионов

«На упаковке, выпускаемой этим предприятием, будет стоять надпись: „Сделано в Биробиджане“, И это дорогого стоит. Я говорю спасибо организаторам проекта еще и потому, что малый бизнес является основой экономики любого государства и любого города. Не останавливайтесь на достигнутом и разрабатывайте новые идеи», — сказал мэр города Андрей Пархоменко.

Как сообщил исполнительный директор предприятия Виталий Быков, ежемесячно здесь будут производить до 60 тонн современной полимерной упаковки.

-

Запуск первой на Орловском предприятии ОАО «КМ Груп» линии по производству керамического гранита является самым крупным инвестиционным проектом 2011-2012 года. Мощность «Порчелланато-1» составляет 2,6 млн кв. м. гранита в год. Объём инвестиций в 2012 году в этот проект – 627 млн руб.

В рамках проекта возведено 11.250 кв. м. производственных корпусов для размещения линии, закуплено и смонтировано современное итальянское оборудование, электрические, газовые и технологические коммуникации, выполнен монтаж системы дозирования сырья. -

Каждый из нас с ранних лет, занимаясь творчеством, или же на школьных уроках сталкивался с таким предметом как карандаш. Чаще всего люди относятся к нему как к чему-то обычному, как к простой и полезной вещи. Но мало кто задумывался, насколько сложен технологический процесс его производства.

Между прочем, при производстве карандаш проходит через 83 технологические операции, при его изготовлении используется 107 видов сырья и материалов, а цикл производства составляет 11 дней. Если на все это еще посмотреть со стороны целой линейки продукции, то рисуется сложное налаженное производство с тщательным планированием и контролем.

Для того чтобы увидеть своими глазами процесс производства карандашей, мы отправляемся на Московскую фабрику имени Красина. Это старейшее карандашное производство в России. Фабрика основана в 1926 году при поддержке правительства.

Основной задачей правительства была ликвидация безграмотности в стране, а для этого необходимо было сделать канцелярские принадлежности доступными. После развала Советского Союза осталась единственным производителем карандашей на территории СНГ с полным циклом производства. Это значит, что на фабрике производится все – от грифеля до конечной продукции – карандашей. Давайте поближе познакомимся с процессом производства карандашей.

Для производства карандашей на фабрику поступают специально обработанные и уложенные дощечки из липы. Но перед тем как они будут задействованы, необходимо сделать пишущие стержни.

- Репортаж с Фабрики Красина.

-

7 сентября в распоряжение Московсвкого филиала ОАО "Федеральная пассажирская компания" заводом отправлено 10 вагонов модели 61-4447.05.

-

Кузнец все-таки нужен. В Петербурге началась модернизация производственной базы предприятия «Русские кузнечные заводы». Она предполагает постепенную замену части действующих станков оборудованием нового поколения.

Цена вопроса – порядка 150 млн. рублей инвестиций, часть из которых уже затрачена на реконструкцию и приобретение техники. Основной объем работ планируется выполнить до конца 2012 года.

Евгений Лоскутов, и.о. директора ООО «Русские кузнечные заводы» (дочернее общество ОАО «Кировский завод»):

"На сегодняшний день уже установлены ленточно-пильные станки, которые позволят повысить качество реза, и, соответственно, сократить расходы металла при его раскрое. Отремонтированы молоты. В ближайшее время, до конца этого года, будет установлен дробеметный барабан повышенной мощности, повышенной загрузки".

Основными потребителями кузнечной продукции являются предприятия автопрома, сельхозмашиностроения, железнодорожной и нефтегазовой отраслей. -

На руднике "Таймырский" началась модернизация - стратегией развития производства ГМК "Норильский никель" предусмотрено увеличение производительности рудника до 4 млн тонн в год. Ведется модернизация оборудования подъемного комплекса, инвестиции в первый этап проекта превысят 1 млрд 60 млн рублей.

Ствол рудника, оснащенный двумя подъемными установками, был введен в эксплуатацию в 1984 году, его проектная производительность - 3,5 млн тонн в год. Проект по увеличению производительности рудника будет осуществляться в два этапа: на первом модернизируется "Южная" подъемная установка, на втором - "Северная".

Подготовительные работы, не требующие остановки технологического оборудования, начались еще в прошлом году. Они велись в стволе и копре СС-3. Также выполнен монтаж новой распределительной подстанции, трансформаторной подстанции и кабельных линий.

С августа этого года начались основные работы по первому этапу проекта, их планируется завершить в июле 2013 года. -

12 сентября, двум алтайским предприятиям группы компаний "Беляевские продукты" - "Усть-Калманскому элеватору" и "Топчихинскому мелькомбинату" удалось завершить работу по переоснащению и модернизации технологических линий.

Проведенная специалистами заводов реконструкция, позволила увеличить производительность обоих мельниц в среднем на 30%. Кроме того, смонтированное новое высокотехнологичное итальянское оборудование способствовало расширение ассортимента вырабатываемой продукции, даст возможность выйти на новый уровень развития.

Как сообщили на предприятии, техническое перевооружение обеспечило более стабильную работу мельничных комплексов, снизило энергозатраты, повысило рентабельность предприятий.

Летом 2012 года "Усть-Калманский элеватор" праздновал 90-летие. Постоянный контроль, грамотное управление позволяет выпускать высококачественную продукцию. В настоящий момент существует возможность принимать до 5000 тонн зерна в сутки. Постоянными партнерами старейшего элеватора в Алтайском крае являются крупнейшие хлебокомбинаты и хлебозаводы, пищевые предприятия, ведущие торговые сети, предприятия общественного питания. -

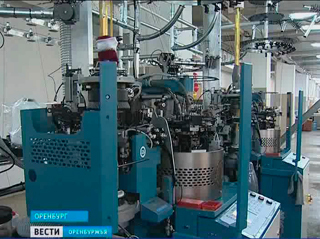

Состоялось символическое открытие модернизированной фабрики оренбургских пуховых платков. Символическое потому, что предприятие обновлялось, не прекращая работы.

Для Оренбуржья пример фабрики пуховых платков нетипичен. Предприятие, которое в начале 2000-х переживало тяжелые времена, смогло переформатировать производство в полном соответствии с требованиями рынка. На это ушло 10 лет и 500 миллионов рублей. Главный поток инвестиций был направлен на техническое перевооружение. «Были закуплены современные японские станки... На оборудование потрачено 150 миллионов рублей», - отметил председатель совета директоров ЗАО «Фабрика Оренбургских пуховых платков», депутат Оренбургского районного Совета Владимир Калинин.

За время модернизации производственные площади фабрики сократились в 15 раз, а объемы выпуска продукции увеличились вдвое — до 500 тысяч изделий в год. А пуховые платки, ставшие одним из символов Оренбуржья, продаются в 90 странах мира. «Традиции машинной вязки платка сохраняются, все эти платки имеют оренбургский узор», - рассказала искусствовед, автор книг об оренбургском пуховязальном промысле Ирина Бушухина. -

Нижнекамское предприятие «Ай Пласт» является одним из ведущих российских производителей промышленной крупногабаритной пластиковой тары и упаковки. На заводе работают 550 сотрудников, выручка в 2011 году составила 4,6 млрд. рублей, было переработано 46 тысяч тонн полимерного сырья, 95 процентов из которой произведено в Татарстане.

11 сентября на предприятии была запущена новая производственная линия, основой которой является крупнейший в России и Восточной Европе термопласт-автомат ТПА 5500 усилием смыкания 5500 тонн производства австрийской компании Engel.Новое производство является импортозамещающим, так как до запуска термопластавтомата Engel 5500 все крупногабаритные мусорные контейнеры завозились в Россию из Европы.

Инвестиции в создание нового производства составили 468 миллионов рублей. Ежегодная выручка от внедрения данного проекта к 2014 году должна составить 1 млрд. рублей.Первым изделием, производимым на ТПА 5500, стал контейнер для сбора ТБО объемом 1100 литров. В дальнейшем ассортимент контейнеров будет расширен.

-

Более 2.200 новых грузовых автомобилей высокой проходимости поступило в войска Западного военного округа в 2012 году.

Как отметили в пресс-службе ЗВО, в 2011 году промышленностью в соединения и воинские части округа было поставлено свыше 3.000 новых грузовых автомобилей «Урал» и КамАЗ. Как результат, в настоящее время в округе нет грузовых автомобилей, выпущенных ранее 2000 года. Более того, автопарк округа обновлён на 75 процентов за счёт техники выпуска 2011–2012 годов. Проводимое переоснащение войск ЗВО новой автотехникой значительно повысило уровень мобильности воинских частей и соединений. Кроме того, это повлияло на безопасность перевозок личного состава и военного имущества.

-

7 сентября между компаниями ООО и ООО в рамках мероприятий, посвящённых празднованию 175-летия РЖД, был подписан Меморандум о сотрудничестве.

В соответствии с достигнутыми договорённостями, компании планируют вести совместные разработки по нескольким направлениям: оснащение гибридного локомотива ТЭМ9Н SynaraHybrid литий-ионными аккумуляторами (ЛИА); разработка накопителей энергии и источников бесперебойного питания на основе ЛИА для повышения энергоэффективности и энергобезопасности потребителей РЖД;разработка энергосберегающих гибридных технологий для магистральной железнодорожной техники, а также литий-ионных батарей большой мощности, оснащенных системами контроля и управления производства ЦИР СТМ.

Во всех разработках будут применяться «Лиотех».

-

Самая крупная в Европе четырехвалковая листогибочная машина введена в эксплуатацию. На ЗАО "Петрозаводскмаш" завершены пуско-наладочные работы вальцев DAVI MСB 40150 производства итальянской фирмы Promau. Пуско-наладку осуществила компания "Пумори-инжиниринг инвест" - партнер по комплексному техперевооружению машиностроительных предприятий.

На машине будут изготавливать детали для АЭС. Уникальность этого оборудования в том, что оно дает возможность производить высокоточную и высокопроизводительную вальцовку листового металла толщиной до 255 мм и шириной листа до четырех метров с минимальной длиной прямого участка обечайки. Вальцовка листа на машине MСB 40150 выполняется за один проход без поворота и повторного позиционирования листа для предварительной подгибки.

Вальцы оснащены мобильной системой управления, которая может быть размещена в любом удобном для оператора месте. Расположение видеокамер в местах, не доступных для оператора, позволяет контролировать производство обечаек с любого ракурса. Также листогибочная машина оснащена системой безопасности, которая отвечает современным европейским стандартам и минимизирует возможность возникновения чрезвычайных ситуаций. -

Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали в мире (входит в дивизион «Северсталь Российская Сталь») пополнил собственный парк платформ для перевозки холоднокатаных рулонов 184-мя новыми рулоновозами.

Решение о закупке специальных платформ было принято в целях обеспечения стопроцентной сохранности холоднокатаной стали при транспортировке. В качестве поставщика был выбран АО «Завод металлоконструкций», г. Энгельс, Саратовская область, который, согласно контракту, в 2012 году должен поставить ЧерМК 380 платформ, общей стоимостью более 1 млрд.рублей.

«С апреля по настоящее время ОАО «Завод металлоконструкций» поставил 184 платформы, таким образом, парк собственных рулоновозов составляет сегодня 964 единицы.

Добавить новость

можно всем, без премодерации, только регистрация