-

Машиностроительное предприятие «Ижмаш» (Удмуртия) готово к освоению производства новейшего боевого пистолета Strike до конца этого года. Об этом сообщил в минувший четверг на пресс-конференции генеральный директор Ижевского машзавода Максим Кузюк.

-

Абсолютно новое изделие в линейке дорожно-строительной техники «УВЗ» – погрузчик малогабаритный колёсный ПмК-6.02 прошёл сертификацию на соответствие требованиям технического регламента и все квалификационные испытания на предмет соблюдения конструкторской документации, проверки технологического процесса, оценки готовности к серийному выпуску.

Разработчиком данного изделия является ОАО «УКБТМ» - конструкторское бюро, входящее в структуру корпорации. Первые образцы ПмК сборки УКБТМ уже были продемонстрированы публике летом 2011 года на международных выставках СТТ и «Иннопром». На последней ПмК-6.02 привлёк внимание губернатора Свердловской области: Александр Мишарин попробовал себя в качестве оператора погрузчика.

Осенью 2011 года началось освоение производства малогабаритного погрузчика с бортовым поворотом ПмК-6.02 на площадях Уралвагонзавода, параллельно с производством спецтехники. В марте 2012-го будет выпущена установочная партия новых погрузчиков, которые будут переданы дилерам для реализации и изучения спроса. Три погрузчика из этой партии уже имеют покупателей.

ПмК-6.02 обладает широчайшей сферой применения: он может использоваться для выполнения работ в коммунальном, садово-парковом, лесном и сельском хозяйствах, для содержания улиц и дорог, при строительстве жилья и проведении поисково-спасательных операций, в горнодобывающей и нефтегазовой отраслях.

-

ЗАО «Чебоксарский электроаппаратный завод» специализируется на производстве современной низковольтной электрической аппаратуры, численность работников составляет 2469 человека. В 2011 году потребителям отгружено продукции на сумму 2,6 млрд рублей, индекс производства составил 105,7%, вложено инвестиций в основной капитал 174,1 млн. рублей.

Продукция ЗАО «ЧЭАЗ» реализуется почти во всех регионах России. Наиболее крупными заказчиками являются такие предприятия как Роснефть, Газпром, Транснефть и другие компании. Ввод дополнительных 4-х тысяч квадратных метров позволит создать 100 новых рабочих мест и увеличить объемы производства в 2012 году на 30 процентов.

-

На Новочеркасском электровозостроительном заводе (НЭВЗ, входит в состав ЗАО «Трансмашхолдинг») выпущен двухсистемный пассажирский электровоз ЭП20 № 002, созданный в инжиниринговом центре «ТРТранс», организованном ТМХ в сотрудничестве с французской компанией Alstom Transport.

В настоящее время локомотив готовят к проведению наладочных испытаний в ОАО «ВЭлНИИ», по их завершению в институте будут проведены предварительные испытания (на соответствие техническому заданию, статические и динамические испытания).

ЭП20 – первый российский электровоз способный водить пассажирские поезда на скоростях до 200 км/ч.

-

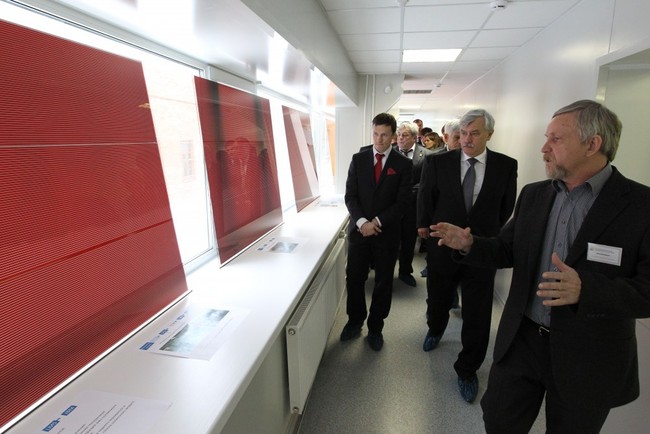

В Физико-техническом институте им А.Ф. Иоффе открылся Научно-технический центр тонкопленочных технологий и запущена экспериментальная линия по изготовлению солнечных модулей. Экспериментальное производство мощностью 50 МВт и 50 батарей в год открыл губернатор Георгий Полтавченко.

Научно-технический центр тонкопленочных технологий – участник инновационного проекта «Сколково». К работе в нем будут привлекаться студенты, аспиранты и выпускники технических вузов. Петербургский центр инноваций намерен также развивать сотрудничество с другими ведущими научными центрами России и мира.

-

В Майминском районе Республики Алтай открыли предприятие по переработке мяса. Его средняя производственная мощность — три тонны готовой продукции в смену.

Инициатором проекта стал сельскохозяйственный потребительский перерабатывающий заготовительный кооператив (СППЗК) «Агродар».

Предприятие будет производить готовые и консервированные продукты из мяса, мясные субпродукты из крупнорогатого скота, свиней, овец, коз, лошадей, оленей- маралов. Общее поголовье этих животных в районах республики приближается к миллиону, а количество перерабатывающих производств в них составляет единицы.

Кооператив также специализируется на оптовой и розничной торговле мясом, птицей, продуктами и консервами, алтайскими национальными деликатесами .

Приобретенная СППЗК «Агродар» технологическая линия является современным высокопроизводительным оборудованием, что предполагает строгий контроль за качеством исходного сырья и гарантирует использование прогрессивной технологии производства.

-

В первом полугодии АвтоВАЗ изготовит более 4 500 автомобилей семейств Lada Priora, Lada Samara и Lada 4х4 в рамках госзаказа на 2012 год. Машины предназначены для Министерства внутренних дел РФ и поступят в подразделения ведомства во всех федеральных округах страны.

Более 2 400 автомобилей будут оснащены специальными аппаратными комплексами, машины получат специальную цветографическую окраску, сигнально-громкоговорящее устройство и видеорегистратор.

В 2011 году АвтоВАЗ произвел в рамках сотрудничества с корпоративными клиентами более 34,5 тысячи автомобилей Lada, в том числе участвуя в реализации федеральной целевой программы по повышению безопасности дорожного движения (завод поставил более 500 автомобилей Lada Priora) и приуроченной к 70-летию битвы под Москвой программе социальной защиты населения Московской области (завод поставил более 800 автомобилей Lada Kalina для ветеранов Великой Отечественной войны).

ОАО "АвтоВАЗ" - одно из крупнейших предприятий автомобильной отрасли Восточной Европы. Производственные мощности позволяют выпускать свыше 800 тысяч автомобилей в год.

-

Крупнейший российский производитель грузовиков ОАО "КАМАЗ" в январе 2012 года увеличил выпуск машкомплектов на 56% по сравнению с аналогичным периодом предыдущего года - до 3,9 тысячи, следует из сообщения компании.

"В первом месяце нового года автомобильный завод, финишное производство КАМАЗа, за 16 рабочих дней изготовил более 3,9 тысячи машкомплектов. Это лучший старт за последние несколько лет, в полтора раза превышающий по результатам объемы выпуска этого вида основной продукции компании в начале 2011 года и на 700 единиц - рекордные показатели января предкризисного 2008 года", - говорится в сообщении. -

МОСКВА, 1 фев - РИА Новости. Военные инженеры Западного военного округа (ЗВО) запатентовали ряд изобретений, благодаря которым специалисты округа впервые приступили к утилизации авиационных ракет и морских торпед с весом боевой части более 250 килограммов, сообщил в среду РИА Новости начальник пресс-службы ЗВО полковник Андрей Бобрун.

Ранее этот процесс было невозможно организовать из-за отсутствия у промышленных предприятий технологий и оборудования, позволяющих утилизировать такие крупные боеприпасы. Нововведения позволяют полностью заменить процесс подрыва на направленное сжигание боевых частей авиационных ракет и авиабомб. В результате на полигонах не будет грохота от разрывов снарядов.

"С сегодняшнего дня военные инженеры Западного военного округа приступили к уничтожению боеприпасов с использованием новых методик, позволяющих максимально обезопасить уничтожение боеприпасов и сделать этот процесс не создающим дискомфорта для окружающих. Проводимая военными инженерами ЗВО научная деятельность в вопросе утилизации боеприпасов позволила получить ряд патентов и лицензий на производство работ с боеприпасами", - сказал собеседник агентства.

Он добавил, что применение новых методик позволяет уничтожать авиационные бомбы и боевые части морских торпед с минимальным воздействием на окружающую среду.

Глава администрации Дзержинского сельского поселения (Воронежская область) Андрей Нестеренко ранее сообщил РИА Новости о том, что после возобновившейся на близлежащем полигоне "Погоново" утилизации снарядов местные жители вновь жалуются на шум и разрушения в жилых домах. По его словам, взрывы на "Погоново" возобновились с 20 января, и за это время примерно в 20 домах поселка Дзержинского, который расположен в четырех километрах от полигона, осыпалась штукатурка, образовались трещины, были выбиты стекла.

Специалисты инженерных войск ЗВО уничтожают на воронежском полигоне "Погоново" снаряды, у которых закончился срок хранения, с весны 2010 года. Нередко взрывы хорошо были слышны в расположенном в 20 километрах от полигона Воронеже, а жители близлежащих населенных пунктов много раз жаловались на шум, а также на то, что от взрывов разрушаются их дома. Штаб ЗВО сообщал, что взрывы на полигонах округа продлятся до 15 ноября, но тогда на "Погоново" они прекратились несколькими неделями ранее.

-

Камазовцы готовятся к грандиозному событию – автозавод вплотную подошёл к выпуску двухмиллионного автомобиля. Напомним, что первые грузовики ныне всемирно известной марки сошли с единственной тогда нитки главного сборочного конвейера (ГСК) автомобильного завода 16 февраля 1976 года, спустя 6 лет и 2 месяца после официального начала строительства «КАМАЗа». Сразу же они были отправлены в Москву для представления делегатам очередного съезда КПСС. Автомобиль первой модели КАМАЗ-5320 за номером 0000001 после нескольких лет эксплуатации в одном из автохозяйств Башкортостана был выкуплен его создателями, и теперь в качестве действующего музейного экспоната хранится в Научно-техническом центре «КАМАЗа», выходя «на службу» только в дни своего юбилея или в других торжественных случаях. Всего в 1976 году за 241 рабочий день было произведено 5063 автомобиля. В среднем за сутки при трёхсменном режиме работы с главного сборочного конвейера сходил 21 автомобиль.

Первый «миллионник» «КАМАЗ» выпустил в 1988 году, через 12 лет после запуска производства. Затем начался период экономических и политических преобразований в стране, который привёл к значительному спаду в производстве. К примеру, в 1998 году «КАМАЗ» произвёл лишь 3 тыс. грузовиков…

Новый подъём камского автогиганта начался в 2002-м году. «КАМАЗ» стал лидером технического и технологического прогресса в грузовом автомобилестроении России, инициатором, лоббистом и первопроходцем введения всех освоенных в стране ступеней международных стандартов «Евро» и технических регламентов на их основе.

-

1 февраля состоялась церемония открытия новой технологической линии по глубокой переработке растительного сырья Завода Пищевых Ингридиентов в Лыскове.

Завод пищевых ингредиентов (входит в холдинг «Гамми»), введенный в эксплуатацию в 2009 году, является современным предприятием замкнутого цикла, где используются новейшие технологий переработки свежего растительного сырья. Производство включает всю цепочку переработки — от свежего сырья до конечного продукта.

На предприятии производятся сушеные и дробленые овощи, фрукты, ягоды, травы, грибы, а также тонкодисперсные порошки из растительного сырья для пищевой, парфюмерно-косметической и фармацевтической промышленности.

-

В начале января на заводе компании ЗАО «Галилео Нанотех» в г. Хотьково Сергиево-Посадского района Московской области была произведена первая партия тисненой металлизированной бумаги

Партия тисненой металлизированной бумаги была изготовлена на бумаге-основе Niklakett Spezial TD плотностью 68 г/м2 производства B&B.

На заводе компании ЗАО «Галилео Нанотех» производится этикеточная бумага вакуумной металлизации по аналогичным западным технологиям. Данный материал со специальными свойствами оборотной стороны для возвратной тары используется при изготовлении бутылочных этикеток для пивной отрасли и обладает такими характеристиками как щелочестойкость и влагостойкость.

Металлизированная вакуумным способом этикеточная бумага имеет стабильные печатно-технические свойства. Она пригодна для различных технологий печати, таких, как офсетная, глубокая, флексографическая печать. Бумага обладает хорошей адгезией с краской, высокой стабильностью на постпечатных операциях, таких как резка, фигурная высечка, конгрев.

Кроме того, такая бумага подходит для всех видов клеевых систем, а бумажная основа удовлетворяет требованиям высокоскоростных этикетировочных машин.

-

Декабрь ознаменовался очередным рекордом по производству растительного масла в России. Впервые была превышена отметка в 400 тыс.т и по сравнению с прошлым годом выпуск растительного масла возрос на 113 тыс.т. Отметим, что рекордные уровни его производства обновляются третий месяц подряд. Решающий вклад в рост производства внесли перерабатывающие предприятия Центрального и Южного ФО. Список ведущих регионов, производящих растительное масло, по-прежнему возглавляет Краснодарский край. Однако по сравнению с ноябрем его выпуск в этом регионе несколько сократился, что позволило приблизиться к Краснодару, Ростовской и Воронежской областям, где производство растительного масла в декабре было рекордным. Узловой вопрос для российских с-х производителей, прежде всего подсолнечника, - «Станут ли рекордные объемы выпуска растительного масла фактором укрепления цен на масличное сырье после их январского ослабления?» Анализ ситуации на внутреннем рынке растительного масла и подсолнечника см. «Обзор российского рынка зерновых и масличных».

-

Новое оборудование монтируется в кузнечно-штамповочном цехе Корпорации ВСМПО-АВИСМА. Фрезерно-продольная машина предназначена для обработки титановых слябов. В России такой станок единственный.

Машина имеет два стола. На одном идет установка поступивших после ковки слябов марки "commercial pure" длиной 5-6 метров, на другом - их фрезерование.

Агрегат будет обслуживаться одним станочником.

-

В Ханты-Мансийском АО открыт новый цех по переработке молока:

Событие, друзья, отнюдь не рядовое: новый цех открыт не агропромышленной компанией, а крестьянско-фермерским хозяйством "Богдашка" Николая Кочанова. У нас фермеры уже заводы себе строят!

Производительность - 15 т молочной продукции в сутки (само хозяйство дает 9-12 т, остальное от других фермеров), это 25%-40% потребности жителей района

Ассортимент выпускаемой продукции - 10 видов молочных продуктов, от кефира до молочного крема

Поголовье стада хозяйства - 700 голов КРС

По ссылке - видео из цеха:

По материалам и

-

Группа "ГАЗ" представила новые модели двухзвенных гусеничных снегоболотоходов ГАЗ-3344 и ГАЗ-3351, разработанных Заволжским заводом гусеничных тягачей. Машины предназначены для предприятий нефтегазового комплекса, геологии, геофизики, энергетики, для подразделений МЧС, туристических организаций, охотников и рыболовов. Серийное производство новых снегоболотоходов начнется в 2012 г.

-

30 января 2012 года в городе Кольчугино Владимирской области на ОАО «Электрокабель» Кольчугинский завод» введена в эксплуатацию линия по производству волоконно-оптических кабелей. Новая продукция предназначена для использования в стационарных телекоммуникационных сетях. Новый производственный участок кольчугинского завода позволит производить до семисот тысяч километров оптического волокна в год.

другие цеха завода (фото)

-

Достижения группы ММК за 2011-й год: производство стали +7%, производство товарной продукции - так же +7%, концентрат коксующихся углей +9%, и так далее (все цифры в конце статьи) .

Состояние реализации ключевых инвестиционных проектов Группы ММК:

Стан 2000

Для освоения развивающегося рынка высокопрочных сталей и с целью замещения импортируемого в Россию высококачественного автомобильного листа на ММК ведётся строительство нового комплекса по производству высококачественного холоднокатаного и оцинкованного проката по самым передовым технологиям. Прокат будет использоваться для производства внешних и внутренних деталей автомобилей, производства бытовой техники и в строительной отрасли. Общая производительность комплекса составит 2 млн тонн в год готовой продукции, в том числе 700 тыс. тонн оцинкованного проката.

15 июля 2011 г. была введена в строй первая очередь комплекса холодной прокатки – линия непрерывного травления, соединенная с прокатным станом. Всего в 2011 г. на стане было прокатано более 370 тыс. тонн холодного проката. Параллельно ведется процесс акцептации продукции стана автопроизводителями. Пуск второй очереди – агрегата непрерывного горячего цинкования, агрегата непрерывного отжига и агрегата инспекции полосы – запланирован на июль 2012 г. Поставщиком оборудования комплекса стана 2000 холодной прокатки является немецкий машиностроительный концерн SMS-DEMAG.

Выход на внешние рынки

Проект ММК Metalurji в Турции был реализован в рамках стратегии по укреплению позиций ММК на рынках Ближнего Востока. 15 июля 2011 г. был введен в строй агрегат непрерывного горячего цинкования (АНГЦ) на производственной площадке MMK Metalurji в Стамбуле (Турция). Запуск АНГЦ знаменовал завершение строительства металлургического комплекса MMK Metalurji, возведенного на двух промышленных площадках – в Искендеруне и Стамбуле. Строительство комплекса в Искендеруне было завершено в мае 2011 г. Производственные мощности металлургического комплекса MMK Metalurji рассчитаны на ежегодный выпуск 2,3 миллиона тонн товарной металлопродукции: горячекатаного проката, оцинкованного проката и проката с полимерным покрытием. По своему технологическому оснащению комплекс является одним из самых современных в Турции. Его производственные мощности позволят удовлетворить растущие потребности турецкого рынка в различных видах металлопродукции, а также экспортировать продукцию предприятия на зарубежные рынки, в частности на Ближний Восток, страны Средиземноморья и Европы.

-

30 января начал работу один из крупнейших вагоностроительных заводов в Европе. Завод будет выпускать четыре типа грузовых вагонов, наиболее востребованных на современном рынке. Руководство предприятия отмечает, что подвижной состав обладает повышенной грузоподъемностью и долговечностью. Требует меньше затрат на ремонт и обслуживание.

-

продолжение (часть I)

Мебельная промышленность

В Москве множество производителей мебели от крупных компаний до небольших цехов.

Приведу несколько примеров.

Добавить новость

можно всем, без премодерации, только регистрация