-

27 ноября

27 ноября

© avatars.dzeninfra.ru На тульском Научно-производственном объединении «Сплав» запущено производство инженерной системы дистанционного минирования «Земледелие».

Об этом рассказал Константин Павлов, начальник одного из цехов на НПО «Сплав».

«Таких цехов у нас пять. Они не пустуют, в данных конкретных цехах ведется монтаж оборудования, станков. И в ближайшее время, в этом году, здесь будет налажено поточное производство изделий, изготавливаемых предприятием «Сплав», — сообщил Константин Павлов в эфире передачи «Военная приёмка».

-

07 февраля

07 февраля

При эксплуатации ЛЭП или вышек сотовой связи возникает проблема контроля технического состояния элементов металлоконструкций опор, которые в результате несанкционированной отсыпки грунта, а также при благоустройстве территорий оказываются ниже проектных отметок. Возникает вероятность повреждения опор (вплоть до падения) в результате повышенного коррозионного износа.

-

22 ноября

22 ноября

Недавно на заводской стоянке АО Завод Алюминиевых Сплавов в городе Подольск Московской области, была установлена зарядная станция, изготовленная в рамках импортозамещения (75% компонентов — российские) Питерской фирмой-ООО «ПОРТАЛ ЭНЕРДЖИ», это пилотный проект АО ЗАС с перспективой расширения.Распространение этой идеи может значительно ускорить переход с бензина на электричество.

-

Братский завод ферросплавов (БЗФ, входит в Мечел) отгрузил через порт Ванино в Хабаровском крае первую партию ферросилиция. Ранее для отправки груза в страны Азиатско-Тихоокеанского региона использовались порты в Находке и Владивостоке.

БЗФ отправил заказчикам из Японии первые 2 тыс. тонн продукции, используемой в металлургии для выплавки высокопрочных видов стали.

-

27 марта

© opt-1566624.ssl.1c-bitrix-cdn.ru

© opt-1566624.ssl.1c-bitrix-cdn.ruГоловное предприятие по разработке реактивных систем залпового огня наземного и морского базирования — научно-производственное объединение «СПЛАВ» имени А.Н. Ганичева (входит в холдинг «Технодинамика») — на международном военно-техническом форуме «Армия-2020» наглядно продемонстрировало строение своих новых высокотехнологичных снарядов для РСЗО 9К515 «Торнадо-С».

Новинкой экспозиции НПО «СПЛАВ» имени А.Н. Ганичева стал высокоточный управляемый реактивный 300-мм снаряд для РСЗО «Торнадо-С» с дальностью полета до 120 км: 9М544 с кумулятивно-осколочными боевыми элементами. Новый снаряд имеет массогабаритные характеристики штатных снарядов для РСЗО «Смерч», но при этом значительно конструктивно отличается. Классический реактивный снаряд имеет штифт у основания, а направляющая имеет винтовой паз. Это обеспечивает вращение снаряда при выходе из направляющей и стабилизацию полета. Стабилизацию нового снаряда обеспечивает хвостовой блок, а управляется он четырьмя крыльями в носовой части.

-

24 декабря

Госкорпорация Ростех начала поставку в войска новейшей системы «Земледелие», которая устанавливает минные поля с помощью программируемых боеприпасов. Используемые в таких снарядах мины способны самоликвидироваться или деактивироваться в заданное время.

Принцип работы ИСДМ схож с РСЗО, однако для минирования используются боеприпасы с двигателем на твердом топливе, начиненные различными типами мин. Техника позволяет регистрировать на электронной карте координаты их падения и передавать данные вышестоящему звену управления.

В состав инженерной системы входят боевая машина на шасси высокой проходимости, транспортно-заряжающая машина и транспортно-пусковые контейнеры с инженерными боеприпасами, снаряженные минами различных типов. Она позволяет оперативно решать задачи минирования с соблюдением международных соглашений о запрете или ограничении применения мин, мин-ловушек и других устройств.

Разработкой и производством боевой машины занималось НПО «СПЛАВ» им. А.Н. Ганичева, входящее в контур управления холдинга «Технодинамика» Госкорпорации Ростех — управляющей организации НПК «Техмаш».

-

26 августа

НПО «Сплав» им. А.Н.Ганичева, входящее в контур управления АО «Технодинамика» Госкорпорации Ростех, представило на военно-техническом форуме «Армия- 2020» новые медицинские аппараты − комплексы LifeStream HEPAR и LifeStream ECMO. Они позволяют реанимировать пациентов с внезапной остановкой сердца и легочной недостаточностью, восстанавливать и поддерживать жизнеспособность трансплантируемых органов как в теле пациента-донора, так и вне организма. Аналогов этим разработкам сегодня в России не существует.

«Сплав» ведет работы совместно с Центральным научно-исследовательским и опытно-конструкторским институтом робототехники и технической кибернетики г. Санкт-Петербурга. Медицинским соисполнителем проекта является ФГБОУ ВО «Первый Санкт-Петербургский государственный медицинский университет имени академика И.П. Павлова».

-

Цех по производству реактивных систем залпового огня площадью более 3400 квадратных метров запущен на научно-производственном объединении «СПЛАВ» в Туле. Он позволит значительно снизить внутризаводские расходы. Теперь все операции по сборке сосредоточены в одном месте. В цехе выполняются сборка механической части и самые интеллектуальные операции — настройка и контроль блока системы управления.

В новом цехе будут изготавливаться детали для РСЗО «Смерч», «Ураган», «Торнадо-Г». Отмечается, что сотрудники оборонного предприятия продемонстрировали приглашенным гостям новейшие разработки, среди которых была инженерная система дистанционного минирования (ИСДМ) «Земледелие», впервые представленная на параде Победы 24 июня 2020 года.

-

фото: Мария Москвицова © anna-news.info

фото: Мария Москвицова © anna-news.infoБоевые машины тяжелой огнемётной системы ТОС-2 «Тосочка» впервые примут участие в параде Победы на Красной площади в Москве 24 июня 2020 года.

-

27 апреля

«Сплав» запустил производство защитных масок для лица © rostec.ru

«Сплав» запустил производство защитных масок для лица © rostec.ruНаучно-производственное объединение «Сплав» имени А.Н. Ганичева, входящее в контур управления холдинга «Технодинамика» Госкорпорации Ростех — управляющей организации НПК «Техмаш», наладило производство гигиенических масок. На изготовление многоразовых средств индивидуальной защиты был перепрофилирован швейный цех предприятия.

«Перед нами стояла задача оперативно внедрить в производство изготовление масок. Мы разработали технические требования к средствам защиты на основании рекомендаций Министерства промышленности и торговли РФ, использовали имеющуюся у нас базу и материалы и начали работу», — отметил управляющий директор НПО «Сплав» им. А.Н. Ганичева Александр Смирнов.

До конца апреля на предприятии произведут 10 тыс. многоразовых масок. Средства защиты выпускают из бязи (100-процентный хлопок) с использованием эластичной тесьмы или тесьмы из киперной ленты.

-

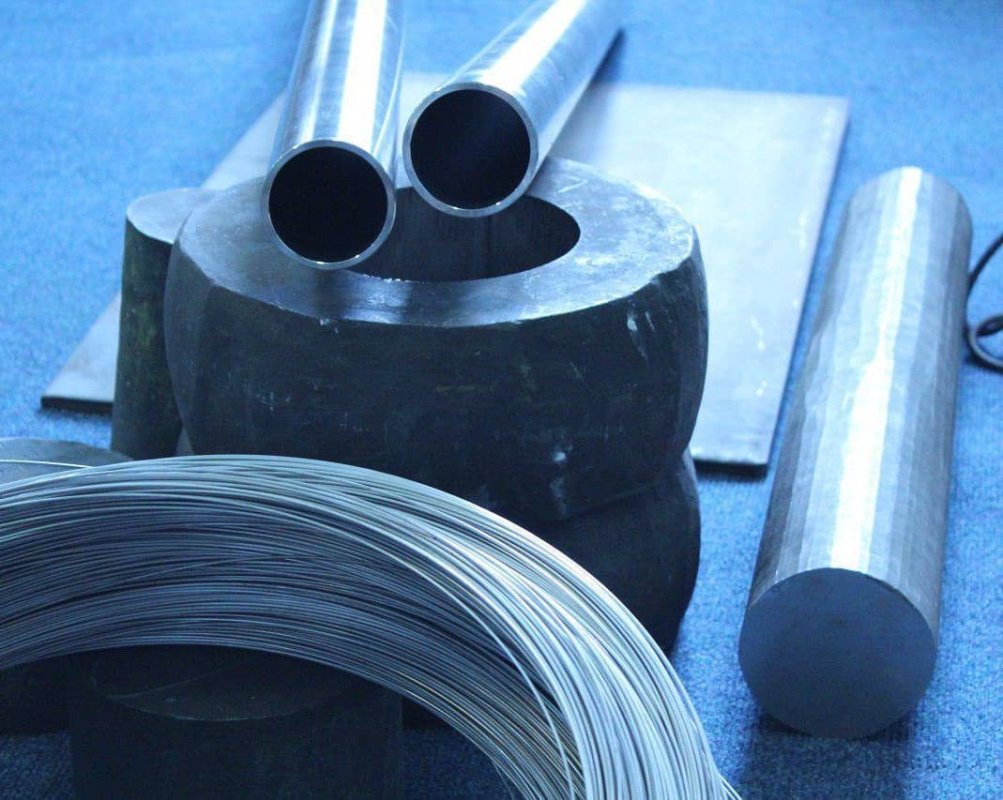

Металлопродукция — вторая по значимости товарная группа российского экспорта после топлива и одна из отраслей международной специализации России. Пик экспортной ориентации отрасли пришелся на середину 2000-х гг., с тех пор значительно вырос внутренний спрос на её продукцию, в результате чего исторические максимумы по многим видам базовой продукции оставались недостижимыми. Однако постепенное наращивание мощностей привело к тому, что с середины 2010-х гг. рекорды стали обновляться.

В 2019 г. экспорт продукции металлургии (включая сырьё) составил более 52 млрд долл., в том числе: руды, концентраты, штейн — 5,4 млрд долл., вторсырьё — 1,3 млрд, драгоценные металлы — 11,2 млрд, чёрные металлы — 10,1 млрд, цветные металлы — 11,2 млрд, стальной прокат и трубы — 8,9 млрд, прокат цветных металлов — 2,4 млрд, базовые металлоизделия — 1,8 млрд долл.

Далее рассмотрим наиболее интересные достижения металлургов в экспортной сфере в порядке нарастания технологической сложности продукции: сначала по чёрным металлам, потом — по цветным.

-

28 мая

28 мая

©Видео с youtube.com/ https://www.youtube.com/embed/0hvwIYeSKsE

В Сибирском федеральном университете запущена лабораторная установка полунепрерывного литья алюминиевых сплавов. Молодым учёным и аспирантам это даёт новые перспективы в области разработки и исследования на практике новых уникальных сплавов и технологии производства слитков методом непрерывного литья.

-

03 сентября

03 сентября

Российские ученые разработали новый сплав «Северкор» для нефтепроводов для снижения экологических рисков нефтедобычи и повышения ее эффективности. Как сообщают создатели технологии, необходимость разработки нового сорта стали обусловлена особенностями технологии разработки нефти на российских месторождениях.

Используемые сегодня нефтепромысловые трубы работают в условиях постоянного контакта с коррозионно-активной водоэмульсионной смесью нефти и концентрированных солевых растворов. Это приводит к коротким срокам их эксплуатации (около 2 лет) и непрогнозируемым авариям, которые часто сопровождаются загрязнением обширных территорий.

-

19 июня

В Центральном научно-исследовательском институте черной металлургии им. И. П. Бардина при поддержке Минпромторга РФ создали уникальный хромоникелевый сплав с повышенной коррозионной стойкостью для использования в ядерной энергетике и машиностроении, авиакосмической и химической промышленности.

Как сообщает пресс-служба министерства промышленности и энергетики ЧР, характеристики материала позволяют применять его в агрессивной среде, при высоких температурах и большом давлении.

Металл разрабатывался по инициативе государственной корпорации по атомной энергии «Росатом» для замещения иностранной продукции.

-

16 июня

16 июня

Доля продукции с добавленной стоимостью в общем объеме производства РУСАЛа постоянно растет. Одновременно увеличивается и ассортимент инновационных продуктов, которые Компания выводит на рынок. Работа над их созданием ведется в сотрудничестве с ведущими российскими исследовательскими институтами и научными центрами. О наиболее перспективных инновациях рассказал директор департамента развития литейных технологий и новых продуктов Александр КРОХИН.

— Над какими новыми сплавами работают специалисты РУСАЛа?

— Одна из самых перспективных разработок — сплав с содержанием 0,1% скандия, запатентованный под маркой RUSAL0.1Sc. Он уже успешно прошел испытания в промышленных условиях. Сплав предназначен для использования в самых разных отраслях — транспортном машиностроении, аэрокосмической отрасли, производстве спортивного инвентаря

и т. д. Листы из него найдут применение в авиастроении, плиты — в судостроении. Он сохранил все потребительские характеристики классического сплава с содержанием скандия 0,25%, но при этом фактически в 2,5 раза дешевле. Сейчас изготовленные из него изделия проходят ресурсные испытания у заказчиков РУСАЛа. По их результатам наш сплавбудет внесен в различные регистры, что откроет возможность его применения в конечной продукции. -

27 апреля

«Всероссийский институт легких сплавов» (входит в Ростех) разработал технологию, позволяющую увеличить конструкционную прочность и надежность деталей газотурбинных двигателей (ГТД). Технология повышает прочностные свойства заготовок, из которых производятся высоконагруженные диски ГТД, на 4-6%. Предприятием произведено несколько опытных партий заготовок дисков из жаропрочного сплава ВВ750ПД. Новая технология отличается от традиционной тем, что после горячего изостатического прессования,

т. е. процесса, в ходе которого из порошка сплава формируется порошковая заготовка, последняя дополнительно подвергается высокотемпературному отжигу и горячей деформации, а также специальной закалке. В сумме именно это повышает прочность заготовок для дисков ГТД. -

11 апреля

11 апреля

Санкт-петербургское предприятие «ОДК-Климов», входящее в Объединённую двигателестроительную корпорацию Госкорпорации Ростех, использует в конструкции перспективного вертолётного двигателя (ПДВ) новый высокопрочный никелевый сплав, который значительно повысит ресурс будущих российских вертолётов. Об этом сообщает пресс-служба ГК Ростех.

Никелевый гранулируемый сплав марки ВВ752П с повышенным содержанием углерода разработан учёными Всероссийского института лёгких сплавов (ВИЛС, входит в Ростех). Поставка опытной партии этого материала для испытаний планируется во втором полугодии 2018 года. После подтверждения положительных результатов он будет передан на паспортизацию во Всероссийский научно-исследовательский институт авиационных материалов.

-

21 февраля

Всероссийский институт легких сплавов (ВИЛС) запатентовал новый сплав на основе алюминия, отличающийся повышенной электропроводностью. Он используется как конструкционный материал для токопроводящих элементов при производстве авиакосмической техники, в судостроении, транспортном машиностроении и других отраслях промышленности.

Сплав выпускается в виде деформированных полуфабрикатов, преимущественно прессованных прутков, а также в виде заготовок для получения электропроводов. Он отличается лучшей электропроводностью (в 1,11 раза), чем сплав-прототип, имеет более высокие предел прочности (+20%), текучести (+30%). Это позволяет снизить массу и габариты токопроводящих элементов конструкции до 20%. Данные свойства принципиально важны для авиакосмического производства, судостроения и других отраслей.

-

20 января

Российские инженеры первыми в мире смогли реализовать проект алюминиевого двигателя. Работа над силовой установкой для Як-52 велась пятью инженерами на протяжении четырех лет, сообщил «НГС Новости» профессор Илья Зверков.

Специалисты НГТУ использовали в своей работе рабочую модель самолета Як-52, который базируется на аэродроме в Мочище. Зверков сообщил, что в ходе разработки новой силовой установки специалисты столкнулись с некоторыми проблемами. Инженеры начали работу до открытия современного метода обработки поверхностей сплавов из алюминия. Для использования новой технологии пришлось фактически заново перебрать некоторые детали и агрегаты.

Зверков заявил, что особенностью российской разработки является тот факт, что двигатель на 90%выполнен из алюминия. Такого результата ранее не удавалось добиться никому. В современной авиации характеристики самолета во многом зависят от его веса. Специалисты в авиастроении стремятся максимально снизить вес своих разработок, создавая корпуса из композитных материалов. Однако мощная силовая установка в любом случае составляет большую часть общего веса авиационной модели.

С новой разработкой можно будет добиться фактически максимального снижения веса и, следовательно, повышения показателей самолета. Двигатель из алюминия позволит добиться сохранения мощности при одновременном снижении веса установки на 50%. Первый запуск двигателя уже произведен, теперь начнется стадия полноценных испытаний, в ходе которых инженеры смогут оценить все возможности разработки.

-

12 января

12 января

В АО «НПО «СПЛАВ» (г. Тула) подвели итоги 2017 года и обозначили планы на 2018 год. В 2017 году НПО «СПЛАВ» увеличил объемы поставки продукции по Гособоронзаказу в среднем на 78% по сравнению с предыдущим годом. При этом поставки неуправляемых реактивных снарядов «Солнцепек» к ТОС-1А «Буратино» выросли более чем в 8,6 раз. В настоящее время на НПО «СПЛАВ» ведутся работы по изготовлению опытного образца нового поколения тяжелой огнеметной системы «Тосочка» для предварительных испытаний. Система с улучшенными тактико-техническими характеристиками будет выполнена на колесном шасси.

«В 2017 году в рамках инвестиционной программы на НПО «СПЛАВ» был дан старт проекту «Прорыв», направленному на расширение производственных мощностей, — отметил генеральный директор Концерна «Техмаш», — В рамках проекта был приобретен новый цех. Ввод его в эксплуатацию запланирован на 2019 год. На данной площадке будет развернуто серийное производство снарядов для новейшей реактивной системы залпового огня «Торнадо-С». Параллельно будет освоено новое для предприятия направление — выпуск боевых и транспортно-заряжающих машин. Проект позволит «СПЛАВу» перейти из разряда опытного производства в серийное».

На базе нового цеха также будет развернуто производство штатных снарядов для реактивной системы залпового огня «Град». Их выпуск возобновлен по поручению Президента Российской Федерации. Эти снаряды востребованы как Министерством обороны России, так и армиями зарубежных стран.