-

25 мая

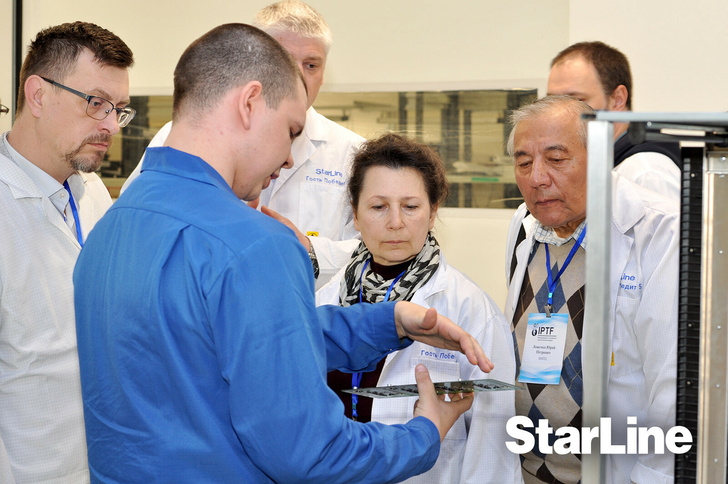

С 18 по 20 мая в Санкт-Петербурге прошел ежегодный Международный полимерный технологический форум IPTF. Мероприятие объединило ведущих участников индустрии переработки пластмасс, которые в рамках форума посетили высокоавтоматизированное комплексное контрактное производство НПО СтарЛайн.

Специалисты НПО СтарЛайн познакомили гостей с технологичным роботизированным оборудованием, цифровыми решениями, современными стандартами работы предприятия и поделились уникальным опытом создания автоматизированного производства.

Участники форума высоко оценили оснащение предприятия, технологические возможности и компетенции сотрудников производства. И выразили заинтересованность в сотрудничестве с НПО СтарЛайн по вопросам выполнения контрактных заказов и обмена опыта между специалистами.

-

17 февраля

17 февраля

Ведущий российский производитель полимерных композиционных материалов на основе термопластов НПП «ПОЛИПЛАСТИК» вышел на финишную прямую проекта по разработке высокотехнологичных компаундов для изготовления волоконно-оптического и силового кабеля. Аналогов данным материалам на российском рынке до сих пор не было — марки не производились внутри страны и завозились только по импорту.

-

26 мая

В ПАО «Нижнекамскнефтехим» состоялось открытие производства по выпуску новых видов продукции — растворного бутадиен-стирольного синтетического каучука (ДССК) мощностью 60 тысяч в год и стирол-бутадиен-стирольных термоэластопластов (ТЭП). Обьем инвестиций составил 11,3 млрд рублей.

Полученный нефтехимиками растворный бутадиен-стирольный синтетический каучук имеет привлекательные свойства для производителей шин. Применение ДССК при изготовлении шин позволяет достичь увеличения срока их службы, лучшего сцепления с мокрой, обледенелой дорогой и экономии топлива. Также ДССК может найти применение в производстве различного рода резинотехнических изделий.

Еще один новый вид полимера, который получили на этом производстве, — стирол-бутадиен-стирольные термоэластопласты (ТЭП). Эта продукция используется в качестве добавок к асфальтобетонному покрытию и кровельным материалам.

-

14 апреля

Специалисты НИОСТ (R&D-подразделение СИБУРа) завершили работы по созданию полимерного антипирена, который необходим для производства теплоизоляционных материалов и соответствует при этом самым высоким требованиям к их безопасности и экологичности. Разработка ученых СИБУРа ничем не уступает аналогам из Европы и Азии и внесена Роспатентом в список ТОП-10 изобретений России 2020 года.

Суммарный объем потребления антипирена в Европе, Турции и России составляет около 15 000 тонн в год. Из них 1040 тонн спрос со стороны российских производителей и пока весь этот объем импортируется. Первые поставки отечественного антипирена планируется начать уже во втором квартале этого года, а в перспективе довести их объем до 4 500 тонн в год.

-

14 апреля

Новый успешный проект компании «Ай-Пласт» — запуск производства в городе Тобольск Тюменской области. Цель проекта — обеспечение нового крупнейшего нефтехимического комплекса России ООО «ЗапСибНефтехим» (предприятие группы «СИБУР») пластиковыми поддонами размером 1300×1100 мм для хранения и транспортировки производимого полиэтилена и полипропилена в мешках.

Для реализации данного проекта были построены производственные помещения общей площадью 4200 квадратных метров, а также смонтированы и введены в эксплуатацию два термопластавтомата с усилием смыкания 2700 тонн ведущего европейского производителя — компании Krauss-Maffei (Германия).

Производственные мощности компании «Ай-Пласт» в г. Тобольск позволяют выпускать 656 тысяч полимерных поддонов в год. Объем переработки на первом этапе запуска составит свыше 7000 тонн полимерного сырья в год

Объем инвестиций в проект составил 750 млн рублей.

-

12 марта

В Кургане запущен завод по производству двуосно-ориентированной полистирольной пленки, Создано 90 новых высокопроизводительных рабочих мест.

В новое промышленное предприятие инвестировано около 1 млрд рублей. С запуском завода доля импорта полистирольной пленки сократится в стране с 70% до 40%.

Запуск проекта на базе «Курганприбора» длился почти два года. Первый рулон пленки уже изготовлен и отправится в музей завода «Курганприбор». Сейчас заработала первая линия производства, в планах — запуск второй.

В облправителельстве уточняют, что новое производство не имеет отходов, вредных выбросов, а продукция может быть переработана неограниченное количество раз. Используется такая пленка для изготовления пластиковых форм и упаковочной продукции. Полистирольную пленку применяют в самых разных отраслях хозяйства — от пищевой промышленности до электротоваров.

-

В 2020 г. экспорт России полимеров в первичных формах вырос на 74% и составил 2,61 млн т. Это стало новым историческим максимумом, прежний пик составлял чуть более 1,5 млн т в 2018 и 2019 гг. Такой рост стал возможен благодаря постепенному выходу на полную мощность комплекса «Запсибнефтехим» в Тобольске Тюменской области — крупнейшего производства полимеров на постсоветском пространстве. В стоимостном выражении экспорт составил 2,3 млрд долл. (+37%).

-

09 февраля

На Севмаше (входит в состав ОСК) освоили применение полимерных материалов для строительства атомных подводных лодок. Их используют при установке зональных блоков с оборудованием весом более сотни тонн.

Инженеры проектно-конструкторского бюро предприятия усовершенствовали конструкцию узлов креплений и технологию установки на фундаменты АПЛ площадок с оборудованием. Вместо традиционно используемых выравнивающих подкладок и платиков из стали они предложили использовать композитные полимерные материалы.

Ранее эта технология из-за отсутствия нормативной базы и опыта в подводном кораблестроении не использовалась. Важным преимуществом полимерных материалов является то, что их показатели гашения виброакустических колебаний в три раза выше, чем у стали. Это делает полимеры лучшими материаламидля монтажа виброактивного оборудования, что особо актуально для АПЛ.

Проведены опытные работы в лабораторных условиях и непосредственно в стесненных помещениях атомной подлодки. Получены необходимые заключения экспертов Минобороны и Центра технологии судостроения и судоремонта. Использование новых материалов поддержано проектными организациями.

Предполагается, что применение полимерных компенсаторов на строящихся АПЛ позволит сэкономить свыше 80 млн. рублей. Применение полимеров значительно снижает финансовые и трудовые затраты, при этом качество и надежность сохраняются.

-

18 августа

«Сибур» начал реализацию проекта Амурского газохимического комплекса (АГХК). В перспективе до 2040 года проект позволит увеличить объем несырьевого экспорта РФ на 4,6 трлн рублей.

Инвестиции в строительство Амурского газохимического комплекса предварительно оцениваются в $10-11 млрд. Расширенная конфигурация АГХК предполагает мощность производства до 2,7 млн тонн полимеров в год (примерно 2,3 млн тонн полиэтилена и 0,4 млн тонн полипропилена). Основным сырьем станут этановая фракция и сжиженные углеводородные газы с Амурского газоперерабатывающего завода (АГПЗ) «Газпрома», которые будут поступать в объеме до 3,5 млн тонн в год. Сам Амурский ГХК возводится в непосредственной близости от строящегося Амурского ГПЗ компании Газпром.

Производительность комплекса в 1,35 раза выше всего объема российского экспорта полимеров в 2019 году.

Завершение строительства и пусконаладочных работ на объекте планируется в 2024-2025 годах. Партнером «Сибура» должна стать китайская Sinopec, которая получит 40% в проекте. Оставшаяся доля сохранится за «Сибуром».

-

11 июня

«РТ-Химкомпозит» разработал акриловый полимер для герметизации соединений © rostec.ru

«РТ-Химкомпозит» разработал акриловый полимер для герметизации соединений © rostec.ruХолдинг «РТ-Химкомпозит» Госкорпорации Ростех разработал высокопрочный анаэробный герметик, сохраняющий свою работоспособность в условиях высоких нагрузок и вибрации в широком диапазоне температур, в том числе в арктическом климате. Акриловый полимер используется для фиксации и герметизации гладких и резьбовых соединений при сборке ответственных узлов и агрегатов машин и конструкций в судо- и авиастроении, машиностроении, в нефтегазовом секторе и других стратегических отраслях. Новый наукоемкий материал не имеет отечественных аналогов, при этом его стоимость на 15-20% ниже, чем у иностранных образцов. Герметик марки «Анатерм-527» разработан специалистами НИИ полимеров холдинга «РТ-Химкомпозит» в рамках решения государственной задачи импортозамещения.

-

На заводе пластиков ПАО «Нижнекамскнефтехим» завершены опытно-промышленные испытания новой марки полистирола ПСОН 535М, которая предназначена для производителей холодильной техники.

Новая марка полистирола, разработанная специалистами завода совместно с учеными научно-технологического центра компании в рамках импортозамещения, по своим характеристикам является аналогом зарубежной марки полистирола Styrolution crystal 165N компании INEOS STYROLUTION.

-

10 мая

©Видео с youtube.com/ https://www.youtube.com/embed/YNpXbDeIzFo

Ученые Кабардино-Балкарского государственного университета (КБГУ) в рамках проекта Фонда перспективных исследований ,Эльбрус" разработали новое поколение суперконструкционных полимеров, свойствами которых можно управлять на молекулярном уровне.

Полученные материалы экономичны в производстве, термо- и морозостойки, устойчивы к радиации и более чем в два раза легче алюминия. Кроме того, на основе лаборатории ФПИ был создан Центр прогрессивных материалов и аддитивных технологий, семь молодых ученых защитили кандидатские диссертации, опубликованы более 50 статей по тематике проекта, из них 30 в ведущих мировых журналах, впервые в мире разработаны 12 уникальных рецептур высоконаполненных композитов, новизна которых подтверждена 25 патентами РФ. И такие результаты достигнуты всего за 2 года выполнения проекта, подчеркнула руководитель центра прогрессивных материалов и аддитивных технологий, профессор Светлана Хаширова.

-

05 марта

Экспорт России химических товаров (от веществ до изделий) в 2019 г. составил 26,9 млрд долл., снизившись на 1,8% или 0,48 млрд долл. Из-за низких цен на базовые химикаты экспорт пока остаётся значительно ниже уровня начала десятилетия, исторический максимум 2011 г. — 32,6 млрд долл. Однако при рассмотрении абсолютных показателей открывается иная картина, и можно увидеть немало рекордов.

В связи с очень большим составом группы, обзор разбит на две части, а некоторые категории (например, бытовая химия) будут рассмотрены в отдельном обзоре по потребительским товарам. Ниже первая часть, посвящённая веществам и соединениям. Товары в блоках идут по убыванию стоимости.

Часть 2: готовая продукция — https://sdelano...u/blogs/130948/

-

Химическая промышленность России в 2019 г. выдала целый ряд достижений в производстве многих ключевых продуктов. Так, асболютные максимумы за всю историю были достигнуты в производстве серной кислоты, аммиака, минеральных удобрений, метанола, пластмасс, лакокрасочных материалов, моющих средств. Рассмотрим их и некоторые другие подробнее и в ретроспективной динамике.

-

20 января

20 января

20 января в г. Дзержинске Нижегородской области состоялся запуск первого в России завода по импортозамещающему производству наномодифицированных полимеров ООО «ОКАПОЛ».

Производимая заводом продукция — наномодифицируемые полимеры и новые композиционные материалы используются в тяжелом и нефтегазовом машиностроении, топливно-энергетическом комплексе и даже в медицине. ООО «ОКАПОЛ» разрабатывает и производит модифицированные полимерные нанокомпозиты, которые используются в качестве модифицирующих добавок в термосетах, термопластиках, каучуках, красках, покрытиях, композиционных материалах

и т. д. Это отечественная технология мирового уровня — не копирование того, что сделано за рубежом, а создание своих собственных решений. -

10 сентября

на Средне-Невском судостроительном заводе при строительстве судов проекта Р1650 «Рондо» применены композитные материалы © gorod-plus.tv

на Средне-Невском судостроительном заводе при строительстве судов проекта Р1650 «Рондо» применены композитные материалы © gorod-plus.tvНа базе Института высокомолекулярных соединений Российской академии наук (ИВС РАН) в Санкт-Петербурге открылся Центр химии материалов для судостроения.

Разработка доступных отечественных полимерных композитных материалов крайне необходима судостроительной отрасли РФ. В отечественном судостроении полимерные материалы занимают долю всего в 0,6%, хотя у ведущих стран с развитой судопромышленной инфраструктурой показатель достигает более 20%.

Как рассказал директор института Сергей Люлин, здесь будут разрабатывать и испытывать уникальные образцы изделий из полимерных композитных материалов для их внедрения на предприятиях Объединенной судостроительной корпорации (ОСК)."cut">

-

23 июня

СИБУР и BASF заключили соглашение по разработке инновационных решений в сфере производства полимеров на базе исследовательского центра СИБУРа «ПолиЛаб», сообщили «Рупеку» в российской компании.

Стороны планируют совместную работу по внедрению цифровых решений, исследований и разработок, а также по созданию инновационной линейки полимеров с использованием добавок BASF.

Кроме того, немецкий концерн будет оказывать техническую поддержку СИБУРу для испытания новых технологий на базе «ПолиЛаба», в R&D центре СИБУРа — НИОСТе, и на производствах российской компании. Также запланирована совместная разработка новых высокоэффективных добавок.

«Новое соглашение продолжает наше стратегическое партнерство с одним из лидеров в мировой химической промышленности и открывает новые возможности для всех потребителей полимерной продукции. Объединив ноу-хау обеих компаний, мы разработаем современные синтетические материалы, передовые и экологичные», — сказал член правления, управляющий директор СИБУРа Павел Ляхович.

СИБУР запустил центр для разработки и тестирования продуктов из полимеров «СИБУР ПолиЛаб» 29 мая 2019 года. Инвестиции в создание центра составили 2,2 млрд рублей.

«ПолиЛаб» сфокусируется на разработке уникальных продуктовых решений для потребляющих полимеры отраслей: медицины, легкой промышленности, автомобилестроения, строительства. Также специалисты центра займутся развитием направления вторичного использования полимерной продукции.

-

12 июня

12 июня

Компания «ТИКО-Пластик» (Дзержинск, Нижегородская область) ввела в эксплуатацию новый пятислойный экструдер, сообщаетпресс-служба компании.

В апреле текущего года были проведены пусконаладочные работы по установке нового экструдера Hosokawa Alpine (Германия). Специалисты Alpine провели комплексное обучение для сотрудников компании по техническому устройству и по специфике работы с оборудованием на всех стадиях.

В мае на новом оборудовании были произведены первые партии продукции — упаковка для пищевых продуктов, гигиенических средств, грунтов. К настоящему моменту оборудование загружено на полную мощность.

ЗАО «ТИКО-Пластик» создано в 1999 году. Изначально компания производила полиэтиленовые сумки и пакеты. С 2005 года на мощностях завода началось производство полимерных пленок, с 2012 года — многослойных пленок.

-

©Видео с youtube.com/ https://www.youtube.com/embed/bXGWB0L6g2s

-

05 июня

Разработана технология первого в стране промышленного производства сверхустойчивого полимера для использования в высокотехнологичных отраслях. Опытные партии полиэфирэфиркетона (ПЭЭК) уже поставляются заказчикам, в числе которых предприятия Ростеха, Росатома и Роскосмоса.

Полиэфирэфиркетон предназначен для эксплуатации в экстремальных условиях: при высоких температурах и в химически агрессивной среде. Он устойчив к механическим и электрическим нагрузкам, а также к радиационному излучению в открытом космосе.

Технология синтеза ПЭЭК разработана и запатентована Институтом пластмасс имени Г. С. Петрова холдинга «РТ-Химкомпозит». В настоящий момент это предприятие уже организовало малотоннажное производство полимера, сейчас идет работа над технологией промышленного производства.