-

Челябинский металлургический комбинат (ПАО «ЧМК», входит в Группу «Мечел») стал единственным в России производителем горячекатаной и сварной балки из собственного металла. Организация нового производства позволит предприятию расширить линейку строительного сортамента. Первую партию продукции комбинат отгрузит заказчикам уже в конце сентября.

Производство сварной балки организовано в корпусе одного из прокатных цехов ЧМК. Новый участок оборудован машиной газовой резки, сварочными агрегатами и станками для механической обработки.

Сварная балка производится из прокатного листа необходимой толщины, который вначале раскраивают на заготовки, затем элементы автоматически сваривают в балку. Высота стенки может достигать полутора метров, балку такого размера горячекатаным способом не производят. В процессе механической обработки в зависимости от требований заказчика в балке сверлят отверстия, создают скосы и углы.

-

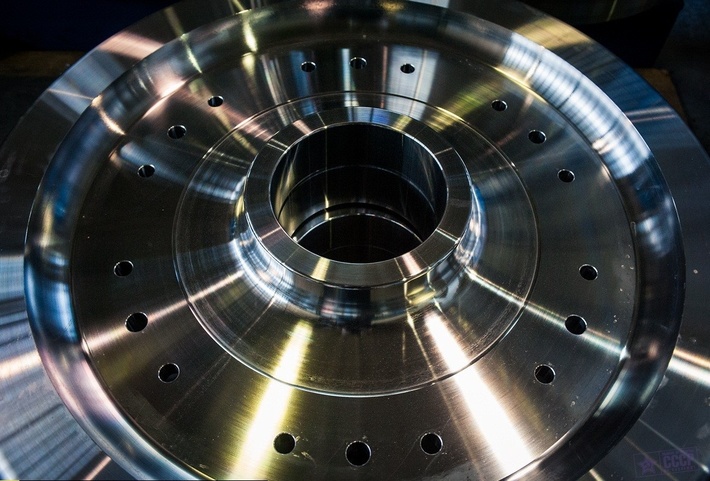

Выксунский металлургический завод (АО «ВМЗ», Нижегородская область, входит в состав Объединенной металлургической компании, АО «ОМК») изготовил первую партию высокоскоростных колес для Эстонской Республики.

Поставленные колеса диаметром 870 и 800 мм рассчитаны на эксплуатационную скорость до 200 километров в час и будут использованы на пассажирских электропоездах Stadler FLIRT швейцарского производства.

«К этим колесам, как и ко всей продукции для высокоскоростного железнодорожного движения, предъявляются повышенные требования по точности изготовления. Наличие одной из самых современных в мире автоматизированных линий по производству скоростных колес и профессионального коллектива позволяет нам выполнять заказ любой сложности. Например, для выполнения этого заказа нам пришлось перенастроить практически всю технологическую линию, включая участок изготовления колес для электропоездов „Ласточка“, а также перепрограммировать весь комплекс высокотехнологичного оборудования участка и транспортные механизмы», — рассказал управляющий директор АО «ВМЗ» Александр Барыков.

-

В Томске на небольшом предприятии «Передовые порошковые технологии» разрабатывают материалы для литья сложных металлических деталей по технологии PIM (Powder Injection Molding). Они не только смогут заменить импортные, но и превосходят их по технологическим и экономическим параметрам. Это полностью отечественная технология, а не воспроизводство (копирование) западной. Как сообщают создатели, «при производстве сложных изделий из металла вырезается сначала одна часть, потом другая, что-то фрезеруется, сверлится, нарезается резьба. Когда таких деталей надо, например, тысячу, возникают очевидные сложности. PIM технологии — это литье из мелкодисперсных смесей металлов и полимеров, когда по одной форме, изготовленной традиционным способом, можно сделать хоть десять тысяч деталей».

-

Инвестиции в эти два проекта составляют уже более триллиона рублей

Металлургия в январе-июле стала самой быстрорастущей отраслью в промышленном производстве России. Как указано в мониторинге РАНХиГС и Института Гайдара, с декабря прошлого года металлургия (отрасль занимает пятую долю в промпроизводстве) выросла на 11% — это рекордные темпы роста. Даже быстро восстанавливающаяся добыча полезных ископаемых увеличилась всего на 3%. По оценкам экономистов, такой впечатляющий рост стал возможен благодаря крупным проектам — таким как мост через Керченский пролив и газопровод «Сила Сибири». Эти стройки фактически спасают отрасль, которая с прошлого года испытывает дефицит заказов со стороны девелоперов. В будущем металлургию будут поддерживать новые проекты, один из которых — мост на Сахалин.

-

На заводе «Сарансккабель» открылось металлургическое производство по выпуску алюминиевой и медной катанки для нужд кабельной промышленности.

Запуск нового металлургического производства позволит на 100 процентов обеспечить мордовских кабельщиков собственным сырьем, а также отправлять продукцию потребителям из других регионов и даже на экспорт.

Сейчас на производстве заняты около 100 человек, но штат будет расширяться, и к 2020 году количество работающих вырастет до 250 человек.

-

Физики из Костромы существенно повысили прочность и износостойкость титановых и стальных деталей и конструкций, научившись насыщать их поверхность атомами бора, углерода и азота, говорится в статье, опубликованной в журнале Wear.

«Существует много методов повышения эксплуатационных свойств изделий, один из которых, электролитно-плазменную модификацию стальных или титановых сплавов, мы разрабатываем. Его суть заключается в скоростном диффузионном насыщении поверхностного слоя детали азотом, углеродом и бором, что приводит к повышению их твердости, износостойкости и коррозионной стойкости», — рассказывает Павел Белкин из Костромского государственного университета.

-

Компания «Специальная Строительная Техника» из Перми разработала и развернула серийное производство дистанционно управляемого робота среднего класса «Атлант 4000». Роботы среднего класса способны осуществлять задачи более серьезные, чем могут выполнять малые роботы. Благодаря своей компактности средние роботы способны проходить в небольшие проемы и передвигаться в небольших помещениях и тоннелях.

-

Группа НЛМК приступила к строительству на Липецкой площадке фабрики брикетирования — нового производства металлургических брикетов мощностью 700 тыс. тонн в год. Пуск объекта позволит создать около 200 новых рабочих мест, получать сырье для доменных печей из отходов доменного производства, снизить себестоимость чугуна и воздействие на окружающую среду.

Общий объем инвестиций в проект составит около 2,8 млрд рублей.

-

Богучанский алюминиевый завод — одно из самых современных и крупнейших металлургических предприятий в России. Строительство завода идет в самом центре страны — в Красноярском крае (Богучанский район) на территории более 2,3 кв. км (231 га). Первая очередь производства на Богучанском алюминиевом заводе запущена в эксплуатацию в 2016 году.

Один из крупнейших производителей алюминия в мире Русал сообщил, что поставляет металл с нового Богучанского алюминиевого завода в Сибири на экспорт.

«Компания покупает алюминий, произведенный на БоАЗе, по долгосрочным контрактам для дальнейшего экспорта», — говорится в пресс-релизе компании, которая в пятницу опубликовала финансовые результаты за прошлый год.

Завод в Красноярском крае в Восточной Сибири, запуск которого официально ещё не объявлен, заработал в конце 2015 года в режиме пусконаладки. Первый этап проекта, который Русал реализует на паритетной основе с гидрогенерирующей госкомпанией Русгидро, предполагает мощность в 150.000 тонн с расширением до 300.000 тонн.

В 2016 году завод произвел 149.000 тонн алюминия по сравнению с 25.000 тонн в 2015 году.

-

ЕВРАЗ НТМК впервые отгрузил партию железнодорожных колес ВА220 для пассажирских вагонов. Объем партии составил 240 штук.

Железнодорожные колеса конструкции ВА220 — новый продукт для комбината. Колеса изготовлены из стали марки ER7 и имеют твёрдость обода от 235 единиц по Бринеллю и выше; диаметр колеса составляет 920 мм.

-

По данным Федеральной службы государственной статистики (Росстат), производство готового металлопроката в России в первом полугодии 2017 г. составило 35,1 млн т, что на 0,7% выше аналогичного периода прошлого года.

При этом производство металлопроката в июле 2017 г. выросло в годовом соотношении на 2,2%, по сравнению с предыдущим месяцем — на 8%. Выпуск чугуна в январе-июле составил 30,2 млн т. Сокращение объёмов в годовом исчислении — 0,9%.

Трубные предприятия РФ произвели 6,4 млн т. продукции, что на 0,9% ниже, чем в 2016 г. В июле текущего года произведено на 27,6% больше трубной продукции, чем июле прошлого года и на 3,4% - июня 2017 г.

-

В конвертерном цехе ЕВРАЗ ЗСМК введен в эксплуатацию новый кислородный конвертер КВ-320 вместимостью 320 т жидкой стали. Предыдущий агрегат использовал свой ресурс и был остановлен 10 апреля 2017 года. Работы по замене оборудования были завершены менее чем за три месяца. В этот период выплавка стали была перераспределена на другие мощности сталеплавильного производства. На реализацию проекта ЕВРАЗ направил более 1 млрд рублей.

Конвертер сконструирован и изготовлен специалистами Южно-Уральского машиностроительного завода из Оренбургской области.

Учитывая габариты и вес изделия в 1300 т, на ЮУМЗе была проведена поузловая укрупненная сборка. А перед отгрузкой узлов конвертера технические специалисты новокузнецкого металлургического комбината провели их приемку.

В рамках проекта был заменен не только сам конвертер, но также котел-утилизатор, комплекс газоочистки и инфраструктура агрегата. Новый котел-утилизатор повысит эффективность и увеличит межремонтный период оборудования, а также позволит сократить цикл плавки, что, соответственно, увеличит производительность конвертера. Новые газоочистные аппараты помогут снизить выбросы вредных веществ от конвертера в атмосферу на 30%, а также улучшить условия труда в конвертерном отделении. Сталеплавильное производство ЕВРАЗ ЗСМК включает в себя пять конвертеров и производит в год около 6 млн тонн стали различных марок.

-

В челябинском филиале завода «Уральская кузница» (ПАО «Уралкуз», входит в Группу «Мечел») запущен в эксплуатацию новый агрегат — кран-манипулятор грузоподъемностью до 80 тонн.

Агрегат установлен в кузнечно-прессовом цехе предприятия, монтаж крана потребовал укрепления фундамента на глубину более трех метров.Обновление позволит заводу начать выпуск крупнотоннажных поковок из специализированных марок стали для отечественного машиностроения.

Задача нового агрегата — захват, удержание и перемещение слитков и заготовок весом до 80 тонн в процессе изготовления поковок. Новую для предприятия продукцию будут производить на имеющемся прессовом и термическом оборудовании. Крупнотоннажную кованую продукцию «Уралкуз» выпускал и раньше, но масса поковок не превышала 10-12 тонн из-за малой грузоподъемности действующего на тот момент оборудования.

На предприятии уже успешно отковали опытные поковки из нового, изготовленного по спецпроекту слитка массой 50 тонн. Заготовки для производства крупногабаритных поковок будет поставлять Челябинский металлургический комбинат (входит в Группу «Мечел»).

-

В комплексе доменной печи № 7 ПАО «Магнитогорский металлургический комбинат» завершено строительство воздухонагревателя 23-бис. Это часть более широкой программы модернизации домны, инвестиции в которую на сегодняшний день уже превысили 1 млрд рублей.

Введение в строй нового каупера — воздухонагревателя регенеративного типа, названного так по имени английского инженера Эдуарда Альфреда Каупера, — позволит провести последовательную замену трёх остальных воздухонагревателей доменной печи № 7.

Строительство нового воздухонагревателя было начато в ноябре 2015 года и велось в условиях действующего производства. Инвестиции ПАО «ММК» в строительство каупера и инфраструктуры, необходимой для всего блока воздухонагревателей, превысили 1 млрд рублей. Замена следующих кауперов блока уже не потребует столь значительных затрат.

-

Специалисты ЦНИИТМАШ разработали не имеющую аналогов в мире технологию, разрешающую, наконец, проблему использования промышленных агрегатов в агрессивной среде.

-

ПАО «Мечел» сообщает о том, что на Челябинском металлургическом комбинате отлит сверхкрупный слиток массой 50 тонн.

До недавнего времени там выпускали крупнотоннажные слитки максимальной массой 17,5 тонны. Для мирового рынка сверхгабаритной металлопродукции это знаковое событие. Такую продукцию производят лишь несколько предприятий в России и за рубежом. 50-тонные слитки будут поставляться в качестве заготовки на другое предприятие «Мечела» — завод «Уральская кузница». Из заготовок будут делать крупнотоннажные поковки.

Новая технология производства крупнотоннажных слитков из специальных марок стали позволит ЧМК выйти на новый сегмент рынка сверхгабаритной продукции и осуществлять поставки как на внутренний рынок, так и на экспорт.

-

Абинский электрометаллургический завод (предприятие компании «Новоросметалл) завершил первый этап проекта по организации проволочного и крепёжного производства. На современном здесь приступают к изготовлению стальной проволоки, первые партии металлопродукции уже получены, сообщает «Кубань-24».

Напомним, официальный старт строительству метизного цеха в рамках четвёртой очереди металлургического завода был дан 21 июля 2016 года. Стоимость проекта составляет 1,2 млрд рублей. Сроки реализации инвестиционного проекта — 2016-2018 годы. Основным видом продукции нового производства станет рифлёная, оцинкованная и сварочная проволока, изготовленная методом волочения. В дальнейшем в рамках строительства четвёртой очереди планируется построить мощности по выпуску метизов: шурупов, саморезов, болтов и другого крепежа.

В настоящее время АЭМЗ выпускает свыше 1,1 млн. тонн арматуры и катанки в год. В феврале предприятие провело модернизацию в сталеплавильном цехе, и сейчас абинский завод может выпускать не только низкоуглеродистую сталь, но также средне- и высокоуглеродистую.

-

В доменном цехе ПАО «Магнитогорский металлургический комбинат» завершается строительство систем аспирации литейных дворов доменных печей № 9 и № 10. Реализация этого проекта, стоимость которого составит 1,2 млрд рублей, позволит сократить выбросы пыли в атмосферный воздух на 640 тонн/год.

Ко Дню металлурга введена в эксплуатацию система аспирации литейного двора доменной печи № 10, а в августе состоится запуск аспирационной установки доменной печи № 9. Назначение установок — улавливание пыли от источников выделения на литейном дворе доменных печей, которые являются самыми производительными на ММК. Если начальная запыленность составляла 2500 мг/нм³, то остаточная составит менее 50 мг/нм³, запыленность в рабочей зоне — менее 6 мг/нм³. Общее сокращение выбросов составит 640 тонн пыли в год. Новые аспирационные установки не только помогут решению экологических задач, но и существенно улучшат условия работы доменщиков Магнитки.

-

Компания «Металлоинвест» запустила на АО «Лебединский горно-обогатительный комбинат» ( г. Губкин, Белгородская область) комплекс горячебрикетированного железа (ГБЖ-3) — крупнейшую в России и одну из самых мощных в мире установок по производству ГБЖ. Весь комплекс состоит из 130 объектов.

Строительство цеха по производству горячебрикетированного железа № 3 — это главный инвестиционный проект компании «Металлоинвест». Цех ГБЖ-1 был запущен в 2001 году, цех номер 2 — в 2007 году. Стоимость проекта ГБЖ-3 составила около 35 млрд рублей. На новом предприятии создано более 400 высококвалифицированных рабочих мест.

В рамках проекта проведена модернизация сопутствующих производств — обогатительной фабрики и фабрики окомкования, которая обеспечивает выпуск дополнительных объёмов железорудного концентрата с содержанием железа более 70% и высокоосновных окатышей повышенного качества.

-

В электросталеплавильном цехе ПАО «Магнитогорский металлургический комбинат» реализован проект по реконструкции газоочистных установок, стоимость которого составила 1,6 млрд рублей. Эффективность очистки газов теперь достигнет почти 100%.

В ходе реализации проекта была произведена замена двух устаревших газоочисток мокрого типа № 32 и № 33 на современные газоочистки сухого типа. Новое оборудование предназначено для улавливания, охлаждения и очистки дымовых газов, образующихся в результате работы двухванного сталеплавильного агрегата (ДСПА-32), а также неорганизованных выбросов, которые в настоящее время не попадают в газоотводящий тракт.

Добавить новость

можно всем, без премодерации, только регистрация