-

21 марта

Специалисты «РЭП Холдинга» приступили к внедрению в производство аддитивных технологий, следуя передовым и наиболее востребованным мировым технологическим тенденциям в изготовлении компонентов ГТУ. В рамках программы локализации ГТУ MS5002E изготовлены первые образцы деталей камеры сгорания с использованием 3D печати методом селективного лазерного сплавления.

Освоение и внедрение передовой технологии селективного лазерного сплавления реализуется специалистами инженерного центра и дирекции инженерно-технического развития АО «РЭП Холдинг» совместно с ФГУП «ВИАМ» и Фондом перспективных исследований в рамках проекта «Тантал».

Метод селективного лазерного сплавления относится к числу перспективных технологий производства компонентов сложной конфигурации на основе наиболее современных порошковых композиций, обеспечивающих работоспособность этих компонентов при высоких температурах и значительных длительных нагрузках.

Использование аддитивного подхода в производстве позволит улучшить эксплуатационные характеристики, усовершенствовать конструктив и сократить сроки изготовления деталей.

В качестве пилотного компонента была выбрана топливная форсунка газотурбинной установки. На сегодняшний день разработана конструкция детали, изготовлены прототипы и проведена серия контрольных исследований: продувка, неразрушающий контроль с использованием компьютерной томографии, контроль геометрии. Проведение натурных испытаний первых образцов в двигателе и последующее их промышленное применение на одном из объектов ПАО «Газпром».

-

11 марта

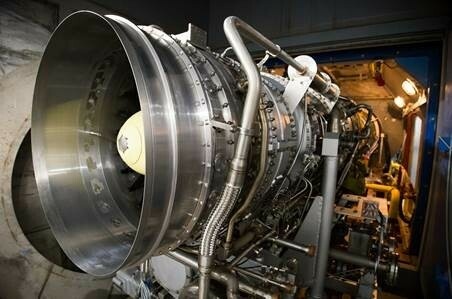

Общая наработка газотурбинных приводов АЛ-31СТ производства ПАО «ОДК-УМПО» (входит в Объединенную двигателестроительную корпорацию Госкорпорации Ростех) на объектах ПАО «Газпром» 8 марта 2021 года достигла 2 млн часов с начала эксплуатации. В настоящее время в ПАО «Газпром» эксплуатируются 76 таких двигателей.

-

25 февраля

Четыре пункта подготовки газа (по одному на каждую ГТЭС) обеспечат проектные параметры топлива перед его подачей в турбины энергоблоков.

Технологический отсек пункта подготовки газа для пиковой ГТЭС на Лукомльской ГРЭС © energas.ru

Технологический отсек пункта подготовки газа для пиковой ГТЭС на Лукомльской ГРЭС © energas.ruВ Республике Беларусь реализуется масштабный проект по созданию пиково-резервных энергетических источников на базе газотурбинных установок Siemens SGT-800. Объекты строятся на площадках действующих теплоэлектростанций РУП «Минскэнерго», «Брестэнерго» и «Витебскэнерго».

-

24 февраля

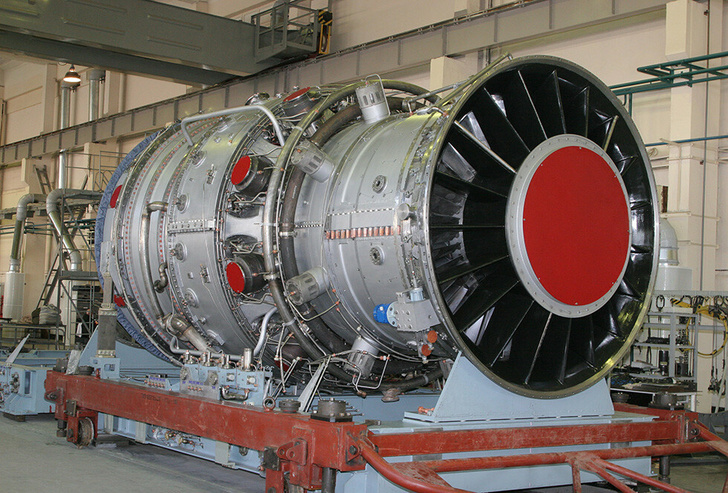

В феврале «ОДК-Пермские моторы» (входит в Объединенную двигателестроительную корпорацию Ростеха) отгрузило компании «Газпром добыча Надым» четыре комплекта газотурбинных установок ГТУ-16П. Оборудование будет установлено на дожимной компрессорной станции Бованенковского нефтегазоконденсатного месторождения.

Бованенковское месторождение — это ресурсная база системы магистральных газопроводов «Бованенково-Ухта» и «Ухта-Торжок». В настоящее время на трех газовых промыслах Бованенковского НГКМ уже эксплуатируются 28 ГТУ-16П и пять ГТУ-25П пермского производства суммарной мощностью 570 МВт. Всего на компрессорных станциях Газпрома работает порядка 700 пермских двигателей.

-

На Приморской ТЭС (Калининградская генерация) введен в эксплуатацию третий блок. Три турбины К-65-12,8 для энергоблоков станции изготовлены Уральским турбинным заводом.

Ввод в эксплуатацию Приморской ТЭС мощностью 195 МВт позволил диверсифицировать топливный баланс калининградской энергосистемы для снижения энерготехнологической зависимости от поставок природного газа в самый западный регион России. В случае сокращения перетоков электроэнергии из соседних стран высокоэффективные машины УТЗ станут для жителей Калининградской области надежным источником электроэнергии.

-

16 февраля

16 февраля

В рамках контракта на модернизацию Фархадской ГЭС «Силовые машины» доставили на строительную площадку станции гидротурбину агрегата № 2, тем самым завершив поставку основного оборудования по контракту.

Гидротурбина максимальной мощностью 33,7 МВт по заказу «Силовых машин» произведена Калужским турбинным заводом, впервые в своей истории изготовившим турбину для ГЭС. В процессе сборки турбины использованы углепластиковые втулки, применены антифрикционные материалы, нанесено алюминиевое напыление в качестве защиты от коррозии.

Ранее «Силовые машины» также доставили на строительную площадку Фархадской ГЭС направляющий аппарат для модернизации гидроагрегата № 4. Данное оборудование изначально не входило в контрактный объем поставки. Решение о дополнительной поставке было принято по результатам обследования оборудования в 2019 г.

-

11 февраля

(Челябинск, входит в состав «Объединенной металлургической компании», ОМК) начало производство нового вида специальных изделий из обсадных труб для обустройства нефтегазодобывающих скважин в условиях вечной мерзлоты — термокейсов со сварным соединением.

Новый тип термокейсов был разработан для ПАО «Газпром», запатентован, продукцию планируется поставить в этом году. Вместе с тем объем поставок новых изделий в адрес «Газпрома» .

Новая продукция в отличие от типовых термокейсов, которые завод выпускает с 2018 года, более устойчива к работе в агрессивных условиях, имеет новую — сварную — схему соединения труб в колонны, что позволяет без лишнего оборудования создавать конструкции длиной до 70 метров.

Кроме того толщина соединения такого термокейса — меньше типового, что позволяет делать скважины с меньшим диаметром, а значит, снизить затраты на бурение.

-

07 февраля

Сборка головного образца уникальной тихоходной турбины проходит на высокотехнологичной производственной площадке Ленинградского Металлического завода в поселке Металлострой в Колпинском районе Санкт-Петербурга. Его запустили в 2012 году.

-

21 января

21 января

Погрузка главного газотурбинного агрегата М90ФР производства ПАО «ОДК-Сатурн» на строящийся для ВМФ России фрегат «Адмирал Головко» проекта 22350 (заводской номер 923) на ПАО «Судостроительный завод «Северная верфь». Санкт-Петербург, декабрь 2020 года (с) кадр из видео ПАО «Судостроительный завод «Северная верфь» © topwar.ru

Погрузка главного газотурбинного агрегата М90ФР производства ПАО «ОДК-Сатурн» на строящийся для ВМФ России фрегат «Адмирал Головко» проекта 22350 (заводской номер 923) на ПАО «Судостроительный завод «Северная верфь». Санкт-Петербург, декабрь 2020 года (с) кадр из видео ПАО «Судостроительный завод «Северная верфь» © topwar.ruКак сообщил веб-ресурс Sudоstrоenie.info, на ПАО «Судостроительный завод «Северная верфь» (в составе АО «Объединенная судостроительная корпорация») в Санкт-Петербурге в декабре 2020 года была завершена погрузка первых газотурбинных двигателей и редукторов российского производства в трюм кормового машинного отделения строящегося для ВМФ России фрегата «Адмирал Головко» проекта 22350 (заводской номер 923).

Газотурбинные двигатели М90ФР производены машиностроительным заводом «ОДК-Сатурн», который расположен в городе Рыбинск Ярославской области. Корабль станет первым в своем классе, оснащенным полностью российской силовой установкой.

-

19 января

19 января

Российские специалисты завершили самую масштабную за последние 30 лет модернизацию энергосистемы Монголии, введя в строй почти 600 МВт мощности (60% объема всей энергетики страны).

Первые два энергоблока АО «РОТЕК» совместно с АО «Уральский турбинный завод» ввели в эксплуатацию еще «в мирное время» — осенью-зимой 2019 года. Третий энергоблок монтировался и запускался уже в условиях мировой пандемии COVID-19 и строжайшего карантина. Но, несмотря на все ограничения, работы были сданы точно в срок 15 октября 2020 года перед началом отопительного сезона. Последний (четвёртый) энергоблок станции, после успешных 72-часовых испытаний начал выдачу мощности в сеть 18 января 2021 г., перед началом зимнего пика потребления энергии в монгольской энергосистеме.

-

14 января

14 января

ПАО «ОДК-Сатурн» (входит в Объединенную двигателестроительную корпорацию Госкорпорации Ростех) получило заем от Фонда развития промышленности (ФРП) в размере 2 млрд рублей под 1% годовых на запуск первого в России отечественного серийного производства газотурбинных двигателей ГТД-110М мощностью 90 — 130 МВт в г. Рыбинске Ярославской области.

Новый проект, нацеленный на запуск Объединенной двигателестроительной корпорацией серийного производства турбин большой мощности, играет важную роль в обеспечении энергетической безопасности. На сегодняшний день ГТД-110М — это единственная отечественная разработка мощностью 90 — 130 МВт, а газовые турбины являются ключевым элементом парогазовых установок для выработки электричества.

-

Уральский турбинный завод по заказу ПАО «Т Плюс» изготовил турбину Т-60/66-10,2 для Пермской ТЭЦ-9. Это первая из двух турбин, выпускаемых для этой станции. Работа над второй турбиной (Тп-124-12,8-NG) идет полным ходом, машину планируется поставить к июлю 2021 года.

Напомним, по договорам с ПАО «Т Плюс» Уральский турбинный завод изготавливает турбины для двух станций компании: две машины для Пермской ТЭЦ-9 и одну — для Ижевской ТЭЦ-2. Проекты реализуются в рамках программы ДПМ-2. Ввод оборудования намечен на 2022-2023 годы. Суммарная установленная мощность турбин — 310 МВт.

Турбина Т-60/66-10,2 на Пермской ТЭЦ-9 будет работать в блоке с газотурбинной установкой ГТЭ-160. Таким образом, будет завершен масштабный проект перевода одного из паросиловых блоков ТЭЦ на парогазовый цикл. Ранее на станции была установлена газовая турбина мощностью 165 МВт и котел-утилизатор. Оснащение блока паровой турбиной производства УТЗ позволит создать полноценный блок ПГУ.

Турбина Т-60 является усовершенствованным одноцилиндровым агрегатом для применения в ПГУ. Конструкция турбины позволяет организовать необходимые станции теплофикационные отборы, с обеспечением тепловой нагрузки до 143 Гкал/ч.

Реализация проектов на ТЭЦ-9 г. Перми увеличит выработку на тепловом потреблении, повысит эффективность производства тепловой и электрической энергии. Установленная мощность станции в результате реализации программы ДПМ возрастет до 465 МВт.

-

02 декабря

02 декабря

Первая турбина полностью отечественного производства в 2019 году прошла все испытания и была внедрена в Ивановские парогазовые установки.

В рамках политики импортозамещения к обслуживанию узлов трения российских турбин допускаются только материалы отечественного производства, соответствующие всем техническим стандартам и требованиям.

-

01 декабря

На электростанциях, оснащенных современными газотурбинными, газопоршневыми или парогазовыми установками, трудно переоценить значение качества газа и беспрерывности топливоснабжения. Комплексная подготовка газового топлива — это обязательное условие планомерной, эффективной и надежной эксплуатации генерирующего оборудования.

Система подготовки газового топлива для турбин ГТУ-ТЭЦ «Восточная» © energas.ru

Система подготовки газового топлива для турбин ГТУ-ТЭЦ «Восточная» © energas.ruЭлектростанция на базе газотурбинных технологий построена компанией РусГидро во Владивостоке и введена в эксплуатацию 10 сентября 2018 года. ГТУ-ТЭЦ «Восточная» — это первый объект большой энергетики, возведенный за последние 47 лет в столице Приморского края.

-

25 октября

25 октября

Парогазовый энергоблок ПГУ-115 © energas.ru

Парогазовый энергоблок ПГУ-115 © energas.ru21 октября 2010 года в составе Воронежской ТЭЦ-2 был пущен новый энергоблок — высокоэффективная парогазовая установка мощностью 115 МВт. Эта ПГУ стала вторым объектом, построенным в рамках масштабной инвестиционной программы ПАО «Квадра».

Всего за период 2009-2019 гг. «Квадра» ввела в эксплуатацию девять генерирующих объектов общей мощностью почти 1 000 МВт.

-

01 октября

01 октября

На линиях ПАО «Челябинский кузнечно-прессовый завод» запущено производство штамповок турбинных лопаток. На данный момент освоено четыре изделия в новом направлении, заключены контракты и осуществлены первые поставки штамповок лопаток для паровых турбин.

Для нового вида продукции ПАО «ЧКПЗ» использует труднодеформируемые коррозионностойкие жаропрочные стали. Это обусловлено высокими стандартами заказчиков и строгими требованиями к качеству изделий. Лопатка — ключевая деталь турбины, непосредственно принимающая на себя высокое давление газа или продуктов сгорания.

Кроме того, для каждой лопатки характерен собственный аэродинамический профиль, что делает изделие крайне сложным по геометрической конфигурации. Малейшее отклонение от заданных параметров как по геометрии, так и по характеристикам применяемого сплава, может повлечь за собой снижение КПД всей турбины. Продукт сложный, и лишь единичные предприятия в России производят данные изделия. Достойное место среди них занимает теперь Челябинский кузнечно-прессовый завод.

-

30 сентября

General Electric и Группа «Интер РАО» подписали пакет соглашений, развивающих партнерство компаний, направленное на повышение уровня локализации в России производства и обслуживания газовых турбин большой мощности. Соглашения предусматривают значительное повышение локальных компетенций, в том числе за счет передачи соответствующих технологий и расширения сферы деятельности совместного предприятия GE и «Интер РАО» — ООО «Русские Газовые Турбины» (РГТ), в качестве центра передового опыта и основной производственной площадки для локализации в регионе газотурбинного оборудования GE.

Компании планируют дальнейшую локализацию производства в России газовых турбин по лицензии GE. В целях выполнения требований, предъявляемых к участникам государственных инвестиционных программ по строительству и/или модернизации генерирующих мощностей (программы ДПМ, договоров о предоставлении мощности), GE и «Интер РАО» планируют повысить вплоть до 100% уровень локализации газовой турбины

6 °F .03 единичной мощностью до 88 МВт, которая в настоящее время производится на заводе «РГТ» в Рыбинске, а также начать локальное производство еще одной модели газовых турбин GE — GT13E2 мощностью до 210 МВт. Кроме того, GE и «Интер РАО» намерены обеспечить глубокую локализацию компетенций в части технического обслуживания и ремонта указанного газотурбинного оборудования. -

28 августа

Петербургской машиностроительной компанией АО «РЭП холдинг"в рамках проекта по локализации газотурбинной установки MS5002E завершен этап работ по импортозамещению металлургических заготовок дисков турбины высокого давления (ТВД) и турбины низкого давления (ТНД) по требованиям оригинальных иностранных стандартов. Заготовки требуемого химического состава и массогабаритных характеристик по стандартам зарубежных производителей на территории России изготовлены впервые.

Освоено производство дисков ТВД из сплава на никелевой основе Inconel 718, получаемого путем тройного переплава (ВИП/VIM, ЭШП/ESR, ВДП/VAR). Заготовки получены путем горячего деформирования с использованием горячештамповочного пресса (ГШТ) с усилием 12000ТС.

Также полностью изготовлены заготовки дисков турбины низкого давления из мартенситной нержавеющей стали по стандартам ASTM. Выплавка данного сплава происходила фактически подбором химического состава материала специалистами челябинского предприятия ООО «БВК». Отков, термообработка, анализ и корректировки процессов происходили под контролем инженеров «РЭП Холдинга».

-

11 августа

Повышение уровня безопасности производства, надежности и безотказности работы оборудования — стратегический курс Башкирской генерирующей компании, который был принят несколько лет назад и охватывает все ТЭЦ компании. За это время было реализовано множество цифровых тренажеров, нацеленных на повышение уровня квалификации оперативного персонала, а значит, повышение безопасности ведения технологических процессов в целом.

Новый компьютерный тренажерный комплекс — ЦИФРОВОЙ ДВОЙНИК котла БКЗ-420-140 НГМ ст.№ 4 и турбины ПТ-60-130/13 ст. № 1 Ново-Стерлитамакской ТЭЦ создан с использованием КТК ТРОПА® производства компании «КРУГ».

-

В конце июля 2020 года НПО «ЭЛСИБ» отгрузило статор и ротор турбогенератора мощностью 125 МВт для Улан-Баторской ТЭЦ-4 (Монголия). В рамках проекта по модернизации энергетического оборудования «ЭЛСИБ» принимает участие в комплексном обновлении четырех энергоблоков с поставкой трех новых турбогенераторов и модернизацией одной машины.

На станции уже введены в эксплуатацию два турбогенератора: новый ТВФ-125 и модернизированный ТВФ-120. В данный момент на объекте в процессе монтажа находится ранее отгруженный ТВФ-125. В конце 2020 года на Улан-Баторской ТЭЦ-4 ожидается единовременный запуск последних двух турбоагрегатов, в составе которых турбогенераторы «ЭЛСИБ».