-

В конце лета 2018 года В Шовгеновском и Гиагинском районах Адыгеи приступили к строительству ветропарка мощностью 150 МВт.

Проект реализует компания «НоваВинд» (дивизион «Росатома»). Это будет первая ветроэлектростанция такой мощности в РФ. По словам специалистов, в республике есть необходимые условия: потенциальная сила ветра на высоте 80 метров составляет 6,4 м/с.©Видео с youtube.com/ https://www.youtube.com/embed/yTn1biaAPrk

-

На энергоблоке № 4 Нововоронежской АЭС в рамках масштабных работ по модернизации успешно завершены испытания новейшей системы аварийного охлаждения зоны реактора (САОЗ).

За время существования серии энергоблоков с реакторами ВВЭР-440 такая система применена впервые. Ее отличие состоит в том, что при наличии активной системы охлаждения будет применяться еще и пассивная. Для этого на промплощадке построено специальное здание, в котором установлены четыре гидроёмкости российского производства, объёмом 60 куб. метров каждая. В них теперь находится запас борного раствора. Под землей они соединены с первым контуром ректора. Если давление в первом контуре становится ниже давления в ёмкостях, то вода с бором поступает в активную зону и охлаждает её. Это даст время для запуска систем безопасности, которым требуются источники питания.

-

На энергоблоке № 1 Белорусской АЭС (генеральный подрядчик сооружения — АСЭ (Атомстройэкспорт), инжиниринговый дивизион Госкорпорации «Росатом») специалисты приступили к монтажу внутрикорпусных устройств. Монтаж оборудования выполняется в рамках этапа контрольной сборки реактора.

«Контрольная сборка реактора — это регламентная операция в процессе сооружения любого атомного объекта. Цель данной операции — подтвердить соответствие оборудования реакторной установки проектным характеристикам. В общей сложности до момента загрузки топлива реактор собирается трижды, и это позволяет обеспечить безопасную работу реакторной установки в период эксплуатации», — отметил вице-президент АО ИК «АСЭ» — директор проекта по сооружению Белорусской АЭС Виталий Полянин.

Первая контрольная сборка была проведена на заводе-изготовителе, вторая ведется в настоящее время. После этого будет проведена ревизия оборудования и реактор соберут третий раз.

В ближайшее время в реактор будут установлены внутрикорпусная шахта, выгородка и блок защитных труб, после чего будет проведена проверка соответствия зазоров оборудования проектным значениям. Затем в реактор будут загружены 163 имитатора тепловыделяющих сборок.

-

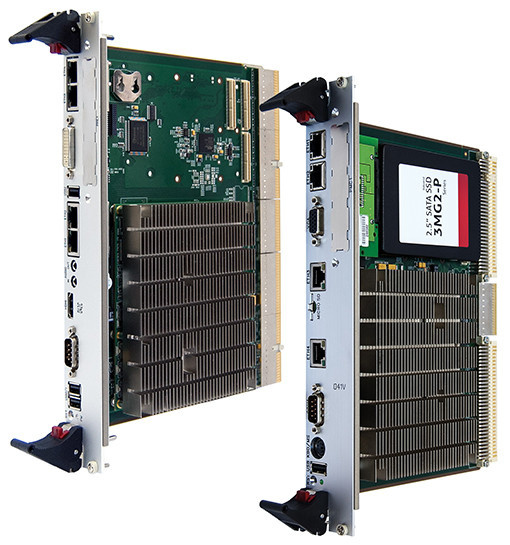

Компания ОСАТЕК предлагает Заказчикам протестировать процессорные модули VME и CPCI перед покупкой. Модули предоставляются сроком на 2 недели на бесплатное тестирование для проверки совместимости с программным обеспечением Заказчика.

-

Волгодонский филиал «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) модернизировал нагревательную печь.

Оборудование прошло полный ремонт: от старой печи остался только металлический каркас и части механизмов передвижения заслонки пода. В печи заменили систему газо- и воздухоснабжения, дымоудаления, огнеупорную футеровку. Установили современные элементы автоматизированного управления, обеспечивающие высокое качество нагрева и термической обработки, простоту и надежность эксплуатации печи. Программа запускается автоматически с компьютера и исключает возможность работы с ошибочными режимами обработки. Также появилась улучшенная система безопасности. Компьютер контролирует давление и температуру в оборудовании и при малейшей утечке газа производит отключение печи. Кроме того, после модернизации нагревательная печь потребляет на 30% меньше газа и электричества.

Проведенные испытания показали высокую точность печи и подтвердили качественное выполнение требований технического задания. В настоящее время выполнен ввод оборудования в эксплуатацию и печь уже приняла на термообработку свои первые детали.

Нагревательная печь позволяет проводить термическую обработку крупногабаритных изделий, в том числе корпусов реактора, парогенератора, емкостного и колонного оборудования.

Таких крупных печей на Атоммаше две: в ширину и высоту размер оборудования достигает 10 метров, в глубину — 25, грузоподъемность— 650 тонн. Обновленное оборудование позволит обеспечить выполнение растущей производственной программы предприятия.

-

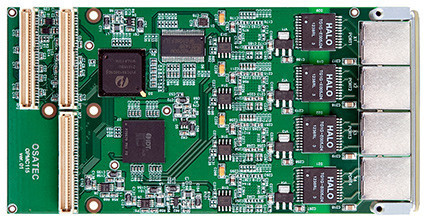

В компании «ОСАТЕК» разработан, прошел испытания и подготовлен к серийному производству модуль PMC OPMC115, предназначенный для обеспечения интерфейса Ethernet 100BASE-TX / 1000BASE-T.

-

Объем продаж алмазно-бриллиантовой продукции АК «Алроса» в январе-октябре 2018 года в стоимостном выражении составил 3,905 миллиарда долларов, что на 6% выше, чем годом ранее, говорится в сообщении компании.

В частности общая стоимость реализованного алмазного сырья за десять месяцев текущего года составила 3,822 миллиарда долларов, бриллиантов — 83 миллиона долларов.

В октябре «Алроса» реализовала алмазно-бриллиантовую продукцию на общую сумму 242,8 миллиона долларов (спад на 28% относительно аналогичного месяца прошлого года). Объем продаж алмазного сырья в стоимостном выражении составил 233,9 миллиона долларов, бриллиантов 8,9 миллиона долларов.

-

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузила барботёры, предназначенные для третьего и четвёртого энергоблоков АЭС «Куданкулам» (Индия). Изделия были изготовлены в Петрозаводском филиале компании.

Барботёр — один из важных элементов компенсации давления реакторной установки АЭС. Он предназначен для конденсации пара, поступающего из компенсатора давления в режимах разогрева первого контура реактора. Бак-барботёр представляет собой горизонтальный цилиндрический сосуд длиной около 8 м, диаметром 2,5 м, высотой 4 м, массой 15 тонн.

На всех стадиях изготовления барботёры подвергались тщательному контролю. План качества на изделие насчитывает 231 контрольную точку. Ключевая контрольная операция перед сдачей заказчику — гидравлические испытания, во время которых барботёры заполняли водой и выдерживали в течение 10 минут под давлением 11 атмосфер. Оборудование успешно выдержало все проверки и было принято представителем индийской стороны.

После упаковки барботёры погрузили на автомобили и отправили из Петрозаводска в Санкт-Петербург. Далее из порта Санкт-Петербурга оно будет доставлено морским путём в индийский штат Тамилнад.

-

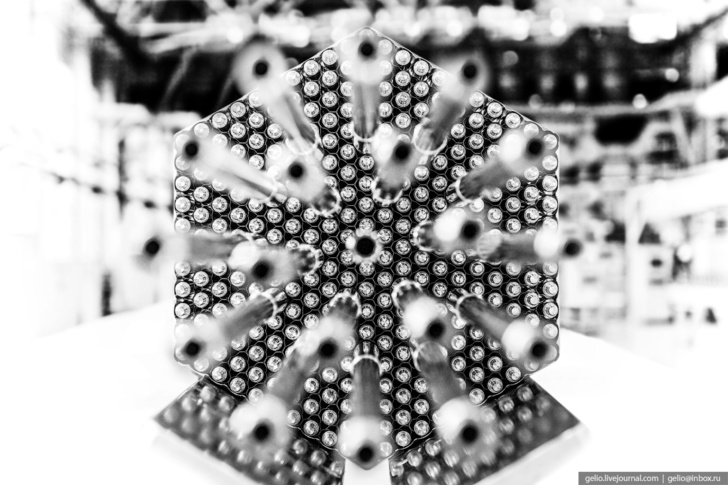

Чепецкий механический завод (Удмуртия, входит в Топливную компанию Росатома «ТВЭЛ») приступил к изготовлению пилотных образцов сверхпроводящих проводов для самого большого в мире ускорителя частиц — Кольцевого коллайдера будущего (FCC- Future circular collider). Работы ведутся в рамках Соглашения о проведении НИОКР между АО «ТВЭЛ» и Европейской организацией по ядерным исследованиям (CERN).

Специалисты ВНИИНМ им. А.А. Бочвара (входит в Топливную компанию Росатома «ТВЭЛ») являются авторами ноу-хау и патентов на ниобий-оловянные стренды, их передовой опыт ляжет в основу разработки технологии изготовления провода для мегасайенс проекта FCC. До конца 2018 года ЧМЗ изготовит четыре различных варианта сверхпроводов, которые в дальнейшем пройдут квалификационные испытания.

-

На энергоблоке № 2 Нововоронежской АЭС-2 (№ 7 НВАЭС) (генпроектировщик — АО «Атомэнергопроект», генподрядчик — АСЭ, инжиниринговый дивизион Росатома) успешно завершился важнейший и самый масштабный этап пуско-наладочных работ, предшествующий физическому пуску — горячая обкатка реакторной установки.

Напомним, что горячая обкатка — заключительный этап холодно-горячей обкатки (ХГО), — началась на энергоблоке № 2 НВАЭС-2 1 августа 2018 года. Это последняя крупная технологическая операция перед физическим пуском энергоблока, которая проводится для подтверждения его надёжной и безопасной эксплуатации.

«Предпусковые испытания на эксплуатационных параметрах показали: оборудование и технологические системы нового энергоблока соответствуют проектным характеристикам», — отметил заместитель главного инженера НВ АЭС по сооружению новых блоков Владимир Казанский.

«Пуско-наладочные работы на горячем этапе ХГО выполнены в полном объёме в установленные сроки».

-

К «АЛРОСА», мировой лидер по объему добычи алмазов, сообщает о добыче первого крупного алмаза ювелирного качества на Верхне-Мунском месторождении, запуск в эксплуатацию которого состоялся 31 октября.

Прозрачный кристалл октаэдрической округлой формы с незначительным желтым оттенком был извлечен из руды трубки «Заполярная» — одной из четырех кимберлитовых трубок, разрабатываемых на месторождении. Масса алмаза составляет 51,49 карат, а размеры — 23×22×15 мм. Ориентировочный возраст добытого кристалла свыше 350 млн лет.

«Это первый алмаз весом свыше 50 карат, добытый на Верхней Муне. Учитывая, что добыча здесь началась совсем недавно, это очень обнадеживающее событие, которое свидетельствует о хорошем потенциале месторождения, — говорит директор Удачнинского ГОКа Александр Махрачев. — Несмотря на небольшие включения и трещины, алмаз, несомненно, ювелирного качества, и после огранки из него получится один или несколько бриллиантов с высокими характеристиками».

-

2 ноября в Мурманске состоялся физический пуск реактора правого борта ПЭБ «Академик Ломоносов». Реакторная установка в 17:58 по московскому времени достигла минимально контролируемого уровня мощности.

Испытание прошло успешно. Теперь энергетикам осталось протестировать второй реактор. Когда проверка закончится, атомную электростанцию «Академик Ломоносов» отбуксируют в город Певек Чукотского АО.

-

Северной судостроительной компанией успешно спущен на воду новый скоростной катер Баренц 900.

Катер предназначен для эксплуатации в морских прибрежных районах плавания и на внутренних водных путях в качестве: — прогулочного, рыболовного — служебно-разъездного и инспекционного судна -пассажирского,

в т. ч. для коммерческого использования Допустимая высота волны, до 2,0 метров* Скорость ветра, до 13 м/сек* Удаление от берега, до 22,0 км* «* «- данные ограничения устанавливаются в зависимости от района плавания Возможность использования при температурах наружного воздуха от -5 С до +35 С Возможность использования при температуре забортной воды от 0 С до + 28 С. -

Новосибирский завод химконцентратов — крупнейшее предприятие ядерно-топливного цикла России. Около 6% энергетических реакторов мира работают на топливе, изготовленном на НЗХК. Ещё завод известен как единственный в стране производитель металлического лития и соединений на его основе. Его продукция покрывает 70% от мирового потребления Лития-7. Предприятие входит в структуру топливной компании ТВЭЛ госкорпорации «Росатом».

-

27 октября 2018 года в 01:53 мск состоялся энергетический пуск блока № 4 Тяньваньской АЭС, сооружаемой в Китае по российскому проекту АЭС с реакторами ВВЭР-1000. Четвертый блок выдал первые киловатты электроэнергии в энергосистему страны.

В соответствии с полученным разрешением от китайского регулятора, реакторная установка энергоблока № 4 была выведена на уровень мощности в 25%, после чего был осуществлен толчок турбины, проведены электрические испытания системы возбуждения и выдачи мощности. Итогом работы стало подключение блока к энергосистеме. Все системы энергоблока отработали в штатном проектном режиме.

«Тяньваньская АЭС — на сегодняшний день крупнейший российско-китайский энергетический проект, который благодаря слаженной совместной работе специалистов двух стран успешно развивается. И энергопуск четвертого энергоблока — очередное тому доказательство. На площадке Тяньваньской станции мы с нашими китайскими коллегами стали единой командой, что способствует достижению результата. Уверен, что наше дальнейшее сотрудничество и на строительстве следующих очередей Тяньваньской АЭС, и на новой площадке Сюйдапу, будет таким же эффективным и плодотворным», — отметил генеральный директор Госкорпорации «Росатом» Алексей Лихачёв.

-

На энергоблоке № 2 с реактором ВВЭР-1200 Ленинградской АЭС-2 продолжается монтаж оборудования блочной обессоливающей установки: в здании турбины на отметке 0,00 м специалисты установили в проектное положение 20 единиц оборудования: фильтры смешанного действия, H-катионитовые обезжелезивающие фильтры и фильтры-ловушки.

В ближайшее время специалисты подрядной организации приступят к обвязке фильтров технологическими трубопроводами — именно по ним при эксплуатации энергоблока будет циркулировать основной турбинный конденсат.

«Работа предстоит серьёзная и кропотливая. Необходимо смонтировать более 100 тонн металлических трубопроводов, почти 300 единиц технологической арматуры и 580 единиц опорно-подвесной системы, выполнить сварку 900 стыков».

«Качество выполнения всех работ должно быть безупречным. От этого зависит надёжное функционирование всей системы конденсатно-питательного тракта», — рассказал Алексей Бирюков, главный специалист по монтажным работам отдела строительного контроля управления капитального строительства Ленинградской АЭС-2.

-

Удачный, 24 октября 2018 г. — В рамках программы технического перевооружения АЛРОСА проводит замену очередной по счету мельницы мокрого самоизмельчения (ММС) на Удачнинском ГОКе. В текущем году затраты компании на приобретение и установку мельницы составили более 14 млн евро.

«Это уже третья по счету мельница мокрого измельчения, которую установили на участке рудоподготовки, — говорит начальник обогатительной фабрики № 12 Вадим Рудометкин. — Сейчас ведутся пуско-наладочные работы, полностью заменен барабан — основная часть мельницы. Всего на участке имеется семь мельниц: пять импортного производства и две отечественного. В 2011 году заменили первую ММС, в 2015 году — вторую. Часть из них отработали более 40 лет и имели полный физический износ. Сейчас на фабрике № 12 мы планируем увеличить объемы производства до 10,5 млн тонн руды в год в связи открытием Верхне-Мунского месторождения и развитием подземной добычи руды. Поэтому постепенная замена измельчительного оборудования является важнейшей задачей».

-

Ведущий российский производитель грузовой техники КАМАЗ Госкорпорации Ростех и компания UzAutoTRAILER, входящая в структуру АО «Узавтосаноат», подписали соглашение о создании совместного предприятия KAMAZ Asia Center. Таким образом стороны планируют расширить производство в Узбекистане газомоторных автомобилей КАМАЗ.

Совместное предприятие KAMAZ Asia Center займется развитием и контролем дилерских и сервисных центров автомобилей КАМАЗ в Узбекистане, гарантийным и сервисным обслуживанием, а также развитием экспорта продукции UzAutoTRAILER и других предприятий «Узавтосаноата» в адрес КАМАЗа.

На церемонии подписания договора, состоявшейся в Узбекистане, прошла также презентация продукции совместного предприятия — цельнометаллического автофургона на базе шасси КАМАЗ-65117, оснащенного двигателем RGK мощностью 300 л.с. На технику установлено 11 газовых баллонов типа СПГ-1 отечественного производства, вмещающих 170 кубометров природного газа и позволяющих преодолеть до 400 км.

-

Компания «ОСАТЕК» анонсировала новинку — обновленную версию моноблочного компьютера KMmITX, предназначенного для построения различных систем автоматизации.

-

Специалисты В/О «Изотоп» приняли участие в ежегодном конгрессе Европейской ассоциации по ядерной медицине (EANM-2018), который прошел с 13 по 17 октября в Дюссельдорфе (Германия).

На совместной с «Русатом Хэлскеа» выставочной экспозиции В/О «Изотоп» представило возможности изотопного комплекса Госкорпорации «Росатом» в части поставок продукции медицинского назначения производства таких предприятий, как «НИФХИ им. Л.Я. Карпова», «ГНЦ НИИАР», «ГНЦ РФ — ФЭИ», «ИРМ», «ПО ЭХЗ» и др.

В рамках мероприятия прошли переговоры как с существующими, так и с потенциальными потребителями изотопной продукции. Специалистам В/О «Изотоп» удалось достичь договоренности с заказчиками по поставкам ключевых изотопных продуктов, а именно — лютеция-177, применяемом в терапии нейроэндокринных опухолей и рака простаты, и генераторов галлия-68, который используется для диагностики раковых опухолей в ПЭТ-сканерах.

Кроме того, В/О «Изотоп» продолжит взаимодействие с новыми клиентами — зарубежными дистрибьюторами и клиниками — в части поставок йода-125 (брахитерапия), радия-223 (лечение костных метастаз), актиния-225 (производство Bi-213 генераторов и терапия рака простаты с использованием альфа-эмиттера) и других изотопов.

Добавить новость

можно всем, без премодерации, только регистрация