-

А‑КОНТРАКТ модернизирует производственную базу и расширяет свои компетенции в сложном монтаже и испытаниях электронных сборок

монтаж печатных плат © a-contract.ru А‑КОНТРАКТ, один из лидеров российского рынка контрактного производства электроники, поддерживает высокие стандарты качества выпускаемой продукции. Современное оснащение завода и высокая квалификация специалистов позволяют компании гарантировать своим заказчикам надежность и технологичность электронных блоков.

-

04 февраля

© 3dtoday.ru Москва, 4 февраля 2026 года — РУСАЛ, один из крупнейших в мире производителей алюминия, разработал композитный материал для 3D-печати. Новый металломатричный композит на 30% превосходит по прочности самый прочный алюминиевый порошковый сплав и открывает новые перспективы для аддитивного производства.

Предназначенный для 3D-печати композитный материал РС-770К разработал входящий в РУСАЛ Институт легких материалов и технологий (ИЛМиТ).Металломатричный (алюминиевая основа с интеграцией керамических частиц) композит имеет прочность 615 Мегапаскалей, это на 30% выше, чем у сплава с высоким содержанием редкоземельного металла скандия РС-553, который является самый прочным алюминиевым порошковым сплавом в продуктовой линейке РУСАЛа.

-

28 января

28 января

В России дан старт серийному производству семейства мощных дизельных двигателей с применением нового антифрикционного покрытия MODENGY 1107, разработанного компанией «Моденжи».

© modengy.ru Покрытие создано на основе графита и предназначено для работы в режиме граничной смазки, то есть в одном из самых нагруженных режимов для узлов трения в двигателях внутреннего сгорания. Материал успешно прошёл полный комплекс испытаний и был официально утверждён к применению производителем дизельных двигателей.

-

21 января

21 января

Технология Binder Jetting уже много лет служит отраслевым стандартом на европейских литейных предприятиях. Её широкое применение обусловлено рядом ключевых преимуществ: радикальным сокращением сроков изготовления оснастки, возможностью создания форм исключительно сложной геометрии и значительным снижением зависимости от ручного труда высококвалифицированных модельщиков.

1.jpg Принцип послойного склеивания песчано-полимерной смеси доказал свою высокую эффективность в условиях промышленного производства. Сегодня эта технология перестала быть исключительно зарубежным ноу-хау. Она активно внедряется в российскую промышленность, где её развитие определяется внутренними производственными требованиями и логикой технологического суверенитета, что придаёт ей уникальные отраслевые особенности.

-

12 января

12 января

Как заявляет новосибирский производитель «Faberant 3D-принтеры», они собрали первый в стране беспроводной Wi-Fi дисплей для их 3D-принтера Faberant Cube. Дисплей будет устанавливаться на новую версию принтера с прогрессивной прошивкой Klipper и может быть использован для 3D-принтеров любых производителей с этой прошивкой.

© st.faberant.ru В «Faberant 3D-принтеры» провели работу по русификации прошивки и созданию важных функций меню. У дисплея встроенный аккумулятор на несколько часов работы. Зарядка происходит на принтере или при подключении USB-C кабеля. При включении дисплей соединяется с 3D-принтером по Wi-Fi за 3 секунды. Также есть подключение через разъем сзади, когда дисплей примагничивается к корпусу принтера.

-

04 января

04 января

© proceramika.ru Компания «Ретех» (резидент «Сколково», в реестре МТК) ввела в эксплуатацию первый локализованный керамический 3D-принтер собственной разработки «Прокерамика-170». До этого подобные аддитивные установки и расходные материалы в виде паст и суспензий для них выпускали всего несколько компаний в мире (Lithoz, 3DCERAM).

-

11 декабря

© a-contract.ru Опыт применения технологии чип-бондинга на производстве.

Чип-бондинг — это процедура фиксации электронных компонентов на плате при помощи специального клея (адгезива). Её выполнение в процессе SMT-монтажа позволяет значительно повысить надёжность и срок службы электронной сборки.

Компания А-КОНТРАКТ применяет технологию чип-бондинга для создания высоконадёжных электронных блоков. Использование сертифицированных адгезивов и точных автоматизированных систем диспенсинга обеспечивает контролируемый и воспроизводимый процесс, соответствующий отраслевым стандартам.

-

08 октября

Одна из основных проблем изобретателя — долго приходится ждать, чтобы воплотить в жизнь какую-то техническую идею. Обычно, чтобы собрать рабочий прототип электронного устройства, нужно заказывать печатные платы у подрядчиков и ждать, пока их доставят. Этот процесс занимает дни, а то и недели, сильно замедляя путь к цели. Но студент «Сколтеха» (член Национальной ассоциации участников рынка робототехники) решил эту проблему, придумав гениальный проект в виде портативного комплекса «ПлатоМат».

-

08 сентября

Это первый патент предприятия в области химии, изобретение получило название «Раствор для удаления фоторезиста и концентрат для его приготовления». Состав является критически важным элементом в процессе производства печатных плат.

© t.me Автором изобретения выступил руководитель Центра научных разработок предприятия Андрей Алкаев. По его словам, работа над созданием отечественного аналога была инициирована в 2022 году после санкций, которые полностью заблокировали поставки спецхимии из Европы и США. Именно состав для удаления фоторезиста закончился на предприятии первым.

-

03 сентября

03 сентября

Он позволил увеличить мощность участка в два раза. Следом выросла и производительность.В рамках проекта участок оснастили дополнительной линией и новым оборудованием. Совсем скоро в сборочно-монтажном производстве заработает 17 единиц новой техники.

© t.me Среди них:• Автоматические оптические инспекции для контроля качества;• Конвейеры для оптимизации логистических потоков;• Установка струйной отмывки LDS-S2 — ее внедрение позволило удвоить объемы отмывки монтажной продукции;• Конвекционная печь KTR1200 для гарантированного повышения качества пайки на теплоемких и сложных платах;• Установка проверки паяльной пасты.

-

печатные платы © a-contract.ru А-КОНТРАКТ запускает третью производственную площадку, на которой будет выполняться весь спектр работ по сборке, контролю и испытаниям электронных блоков. Площадка усилит направление выводного монтажа и селективной пайки, а также даст возможность оперативно реагировать на изменения потребностей рынка.

Стремительно меняющиеся экономические условия диктуют производителям электроники свои требования: два-три года назад российский рынок ощущал рост спроса на сборку материнских плат и процессоров, сегодня нуждается в возможностях монтировать крупные партии плат с выводными компонентами, разъёмами, резисторами и термочувствительными элементами. Что будет завтра? Ответить на этот вопрос сложно, а потому эффективному контрактнику следует быть готовым ко всему.

Именно поэтому А-КОНТРАКТ расширяет свои возможности для того, чтобы соответствовать актуальным запросам заказчиков. На 1 200 м2 новых производственных площадей введены в эксплуатацию:

-

06 мая

Кто не меняется — тот безнадёжно отстаёт. Это правило работает для всех производителей электроники, а в особенности для компаний, выполняющих контрактную сборку печатных плат. Уровень сложности современных электронных устройств требует от изготовителя применения передовых технологий, а это становится возможным лишь при наличии высокотехнологичного оборудования.

лазерный реболлинг © a-contract.ru А-КОНТРАКТ специализируется на сборке сложных электронных блоков. На нашем заводе мы успешно выполняем задачи, которые оказываются не по силам другим производителям. Инженеры А-КОНТРАКТ — настоящие профессионалы, они способны найти лучшее решение в любой ситуации. И очень важно, чтобы оснащение завода позволяло эффективно и качество реализовывать все предлагаемые специалистами рекомендации. Именно поэтому А-КОНТРАКТ постоянно модернизирует парк оборудования на своей производственной площадке.

-

01 апреля

01 апреля

© rangevision.com Наш партнёр, компания 3Dtool, приняла участие в подготовке экспонатов для выставки «Редкий дар», организованной Российским фондом культуры. Специально для выставки они изготовили точные 3D-печатные реплики редких медалей, возвращенных в Россию из зарубежных коллекций.

«Редкий дар» — уникальная передвижная инклюзивная выставка

-

23 января

23 января

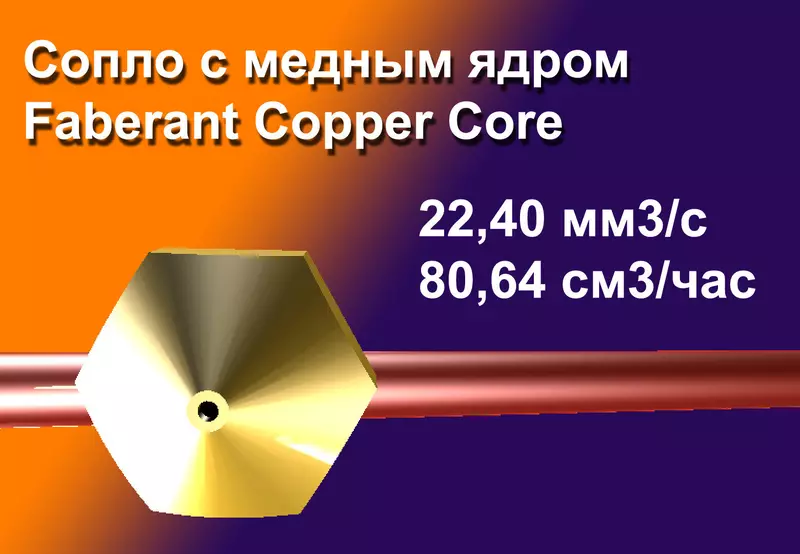

Собственную разработку — сопла с медным ядром выпускают Faberant 3D-принтеры. За счет необычного медного элемента в латунном сопле — детали, которая участвует в расплавлении пластика, удалось двукратно повысить производительности печати. Новые сопла назвали Faberant Copper Core. Они расплавляют в 2 раза больше пластика за то же время, чем обычные сопла при тех же габаритах и размерах. Это значит, что теперь тот же 3D-принтер сможет производить изделия в 2 раза быстрее!

Аналогичные разработки уже существуют — это сопла типа CHT, а также их китайские клоны с медными вставками. Стоит отметить, что китайские клоны печатают плохо, потому что текут сильнее, чем обычные сопла. Новосибирская же разработка не подтекает при печати.

-

14 января

© ria.ru Московский разработчик и производитель промышленных роботов, компонентов и программного обеспечения «ТЕХНОРЭД» начал первые отгрузки устройств, выпущенных на площадке особой экономической зоны (ОЭЗ).

Исторически Москва — город высокотехнологичной промышленности, где создают самую современную продукцию. Столица по поручению Сергея Собянина способствует инновационному развитию научной и производственной базы компаний, оказывая им всестороннюю поддержку. Так, на площадке «Печатники» ОЭЗ «Технополис Москва» один из ведущих производителей роботизированных систем наладил выпуск робототехнических комплексов для промышленности. Первые отгрузки начались в декабре: машины отправлены на предприятия Москвы, Смоленска и Самары.

-

27 декабря

© mashnews.ru В режиме пусконаладки запущены линии: поверхностного монтажа печатных плат производительностью 260 000 компонентов в час с 3D контролем нанесения паяльной пасты; линия выводного монтажа, где применятся селективная и волновая пайка с использованием современного оборудования ведущих производителей, общая производительность — до 6 000 компонентов в час; линии сборки электронных устройств.

-

19 декабря

© www.ferra.ru Специалисты Пермского национального исследовательского политехнического университета (ПНИПУ) разработали технологию, которая ускоряет строительство монолитных зданий на 10%. Основная идея новшества заключается в использовании 3D-печати для создания каркаса зданий.

-

11 декабря

© atommedia.online На Чепецком механическом заводе (АО ЧМЗ, предприятие Топливного дивизиона «Росатома» в г. Глазов, Удмуртская Республика) запущено производство титановых порошков для 3D-печати по технологии селективного лазерного плавления — SLM. Новое производство — важный этап в развитии бизнес-направления «Аддитивные технологии» в Топливном дивизионе «Росатома», оно позволит обеспечить отечественными материалами растущие мощности 3D-печати в стране.

-

27 ноября

© xn--80adahnf5bdekrm.xn--p1ai Отечественные ученые из ФИЦ ХФ РАН представили и запатентовали новую разработку в сфере аддитивных технологий — композиционный материал для 3D-печати, который позволит достичь высокой точности размеров и форм изделий.

-

14 ноября

© www.ferra.ru Учёные ПНИПУ разработали технологию лазерной проволочной наплавки для 3D-принтеров, работающих с металлом. Эта технология, уже востребованная в медицине, автомобилестроении и аэрокосмосе, позволяет изготавливать сложные и крупные детали, например, компоненты компрессоров и сопел авиадвигателей. При этом метод обеспечивает высокую точность переноса металла и снижает необходимость дополнительной обработки.

Для жаропрочных сплавов, таких как Inconel 718, команда установила параметры, обеспечивающие коррозионную стойкость и прочность.