-

На Челябинском электрометаллургическом комбинате введен в эксплуатацию комплекс по окомкованию.

До сих пор метод жесткой экструзии еще никогда не применялся на российских предприятиях. Первопроходцем стал Челябинский электрометаллургический комбинат, внедривший у себя данный метод окомкования пыли при производстве ферросиликомарганца.

До недавнего времени мощности комбината не могли обеспечить полное вовлечение отсевов руд и в больших объемах использовать мелкие руды, закупаемые из-за рубежа. Новый комплекс по окомкованию обеспечивает вовлечение в производство как накопленных мелких классов минерального сырья, так и дешевое покупное сырье.

На следующем этапе ЧЭМК приступит к рекультивации накопленных отвалов.

Переход к безотходному производству является частью масштабной программы экологической модернизации предприятия, которая реализуется с 2007 г. В программу заложено порядка 9 млрд рублей.

В начале 2017 г. ЧЭМК открыл участок по уплотнению микрокремнезема. В таком виде он превращается в ценный строительный материал, который может использоваться при производстве влагостойкого бетона и асфальта. Таким образом, комбинат превратил собственные отходы в товарную продукцию, которая пользуется большим спросом у клиентов из Японии и ОАЭ.

-

ЕВРАЗ ЗСМК (Западно-Сибирский металлургический комбинат, г. Новокузнецк) произвел опытную партию рельсов новой категории — ДТ400 ИК. Продукт предназначен для особо сложных условий эксплуатации. Ранее рельсы со столь высокими прочностными характеристиками в России не производились.

Рельс ДТ400ИК обладает повышенной износостойкостью: его предел выносливости на 8% выше, чем у предшественника — рельса ДТ370ИК, показатель циклической трещиностойкости на 30% выше, а скорость роста усталостных трещин на 10% ниже. Такой набор характеристик обеспечит повышение срока эксплуатации новых рельсов.Рельсы ДТ400ИК предназначены для особых условий эксплуатации: для тяжеловесного движения и для сложных участков пути с крутыми кривыми радиусом менее 650 метров. Новые рельсы отличаются большей твердостью на поверхности катания и по всему сечению головки; кроме того, им свойственно оптимальное соотношение прочности и пластичности.

-

В заволжском районе Ульяновска запущен цех по производству чугунного литья ООО «Сталелитейная компания «Памир». В цеху будут производить чугунно-литейные изделия высокой прочности. Продукция ориентирована на рынок комплектующих для автомобильной, строительной и станкостроительных отраслей в России и за рубежом.. Плановый объем производства составит от 6 до 10 тысяч тонн отливок в год в зависимости от номенклатуры изготавливаемых деталей.

Объем инвестиций составил порядка 400 млн рублей. «Памир» — первое в России предприятие, профинансированное по совместной программе Федерального и Регионального фондов развития промышленности.

-

В Свердловской области дан старт работе нового плавильного комплекса Кушвинского завода прокатных валков.

Инвестиционный проект стоимостью почти в 150 млн рублей реализован в рамках масштабной модернизации вальцеделательного производства предприятия, которую предполагается провести до 2020 года.

Плавильный комплекс состоит из двух индукционных плавильных печей объемом 16 тонн каждая. В стоимость проекта вошла не только покупка и установка оборудования, но и строительство линии электропередачи от подстанции Гороблагодатская. Запуск в промышленную эксплуатацию плавильного комплекса позволит увеличить объем производства предприятия до 22 тысяч тонн валков и сделать продукцию завода более конкурентоспособной за счет повышения качества расплава при применении так называемого дуплекс-процесса — процесса двойного переплава. Также после ввода нового оборудования снизится удельный расход электроэнергии.

-

Опора промышленности

Доля металлургической промышленности в ВВП России составляет около 5%, в промышленном производстве — около 12%, в экспорте — чуть больше 10%.

Более 80% объёма промышленного производства черной металлургии России приходится на 9 крупных компаний:

— «ЕвразХолдинг» (Нижнетагильский и Западносибирский металлургические комбинаты) — 14,03 млн. тонн стали (2017 год),

— «Новолипецкий металлургический комбинат» (+ «ВИЗ-Сталь» в Екатеринбурге) - 13,2 млн. тонн,

— «Магнитогорский металлургический комбинат» — 12,86 млн. тонн,

— «Северсталь» (Череповецкий металлургический комбинат, Ижорский трубный завод) — 11,65 млн. тонн,

-

Это уникальный случай, когда на портале «Сделано у нас» появляется публикация о закрытии какого-либо производства. Особенно удивительно видеть здесь такую новость, когда это производство последнее в стране. Но не переживайте, иногда и в закрытии производства есть позитив.

На самом деле с закрытием этой печи в стране подходит к концу целая эпоха, которая началась на Сормовском заводе почти 150 лет назад. Именно тогда еще в Российской Империи была построена первая печь по технологии французского инженера Пьера Эмиля Мартена. С тех пор мартеновские печи стали неотъемлемой частью черной металлургии, благодаря им проходила сталинская индустриализация, с их помощью ковалась наша победа в Великой Отечественной Войне. Все помнят знаменитые строки: «Дни и ночи у мартеновских печей не смыкала наша Родина очей».

-

АО «Северсталь — Сортовой завод Балаково» (входит в дивизион «Северсталь Российская сталь») освоило производство нового продукта — круглый сортовой прокат марки стали DC01 диаметром 10 мм.

Произведенный горячекатаный прокат марки стали DC01 полностью отвечает требованиям СТО 00186217−023. Этот вид проката используется на «Северсталь-метиз» для последующей переработки в холоднотянутый стальной профиль. В дальнейшем эта продукция используется для изготовления деталей оконной и дверной фурнитуры.

Готовый прокат сочетает высокие показатели пластичности и качества поверхности. Такие свойства достигаются благодаря выбору оптимальной технологии производства, точной настройке стана 350/200 и подбору температурных режимов горячей прокатки. Выплавка производится без вакуумирования стали, а при разливке используется защита струи аргоном с применением «сильфона» — защитной трубы из огнестойкого и мягкого материала.

«Сталь марки DС01 позволит расширить наш сортамент, увеличить поставки, а также выйти на новые рынки сбыта. Мы продолжим работу по освоению новых марок стали, которые пользуются спросом, поставляя продукцию, отвечающую всем требованиям заказчиков», — прокомментировал генеральный директор АО «Северсталь — Сортовой завод Балаково» Артем Акинфиев.

-

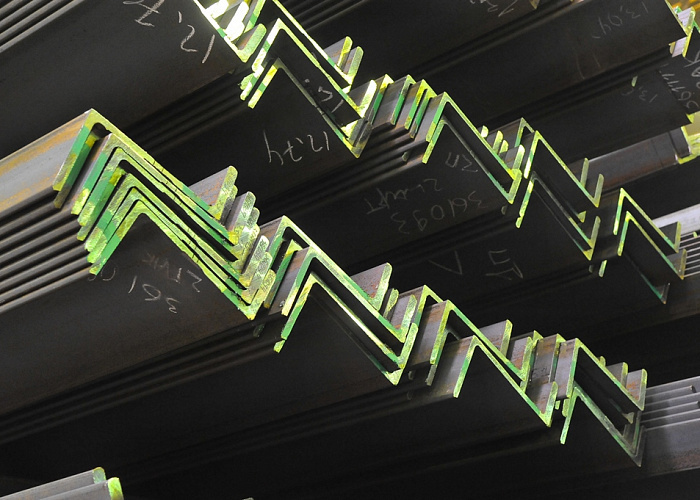

Челябинский металлургический комбинат (ПАО «ЧМК», входит в Группу «Мечел») выпустил пилотную партию зетового профиля — нового вида фасонного проката транспортного назначения Z310. Проект ориентирован на рынок вагоностроения, сообщает пресс-служба комбината.

Новую продукцию начали выпускать на рельсобалочном стане ЧМК. Зетовый профиль для вагоностроения производят из стали повышенной прочности, что гарантирует долгий срок службы вагонов и их устойчивость к нагрузкам. Особенность такого вида фасонного проката — сложная Z-образная форма. Строгое соответствие геометрии профиля обеспечивает оборудование рельсобалочного стана, который работает с применением передовых технологий прокатки, закалки, правки, отделки и контроля качества.

«Потребителями нового вида продукции ЧМК станут российские вагоностроительные и вагоноремонтные предприятия. Данный прокат широко востребован на рынке», — отметил управляющий директор ПАО «ЧМК» Анатолий Щетинин.

Фасонный прокат на ЧМК производят с 2013 года с момента запуска в эксплуатацию рельсобалочного стана. На сегодняшний день предприятие освоило производство более 50 профилей фасонного проката, а также 4 типа рельсов. Металлопродукция поставляется ОАО «РЖД», российским заводам металлоконструкций, вагоностроительным предприятиям, металлургическим комбинатам, а также на экспорт преимущественно в страны Европейского союза.

-

В феврале текущего года Кировский завод по обработке цветных металлов, расположенный в Кировской области (завод входит в Уральскую горно-металлургическую компанию), приступил к выпуску в промышленных объемах нового вида продукции — медных холоднокатаных плит, которые применяются в черной металлургии при производстве кристаллизаторов. На сегодняшний день они импортируются в Россию из Европы.

Завершив пусколанадочные работы специального оборудования (листоправильного и ленточнопильного станков), предприятие получило возможность обеспечивать повышенные требования к плоскостности и геометрическим размерам, а также выполнять отдельные требования по механическим свойствам.

-

В прокатном цехе № 1 Златоустовского электрометаллургического завода освоена новая технология — производство на стане-1150 слябов 150×450 мм из особо твёрдого жаропрочного сплава на железоникелевой основе ЭП718ИД (ХН45МВТЮБР).

ЭП718ИД (ХН45МВТЮБР) относится к категории сплавов специального назначения. Его применяют для изготовления высоконагруженных элементов силовых конструкций и прочих деталей, работающих во всеклиматических условиях при температурах до 700 °C.

Сплав широко применяется в атомной и космической отраслях.

-

На Красноярском алюминиевом заводе состоялся запуск нового высокотехнологичного литейного комплекса. На то, чтобы воплотить проект в жизнь понадобилось 2 года и более 2 млрд рублей. В планах КрАЗа — производить 10 тысяч тонн цилиндрических слитков в месяц. Уже есть конкретный покупатель на готовую продукцию.

КрАЗ производит более 27% алюминия в России, но такого вида продукции в Красноярском крае еще не выпускали. Новый комплекс позволит поддержать промышленность региона производством перспективной продукции — цилиндрических слитков диаметром 457 мм. Это рекордный для российской алюминиевой промышленности размер. Такие слитки не требуют дальнейшей переработки и востребованы сейчас во всем мире: на машиностроительных рынках и Америки, и Европы, и Азии. Таким обрзом завод уходит от технического алюминия в сторону глубокой переработки.

«Ранее на КрАЗе около 30% всей продукции шло в переработку. С запуском комплекса уже более 55% алюминия будет поставляться в виде готовых изделий. Это означает другие деньги, технологии и более качественное использование рабочей силы.» — заявили в ходе открытия.

-

В Гусь-Хрустальном на арматурном заводе «Гусар» состоялось открытие литейного производства, которое обеспечит предприятие собственной высококачественной заготовкой для выпуска любых видов запорно-регулирующей арматуры. Мощность нового подразделения предприятия — около 7-8 тыс. тонн стали в год. С его открытием планируется создать дополнительно 400 новых рабочих мест.

Завод инвестировал в запуск около 1,7 млрд рублей.

На новом производстве, площадью 20 тысяч квадратных метров, будут изготавливать отливки из стали различных марок, а также из специальных высоколегированных сталей для трубопроводной арматуры, применяемой в криогенных средах при температуре до -236 °С. Для полной экологической безопасности при процессе выплавки установлена современная система аспирации.

-

Металлопродукция — вторая по значимости товарная группа российского экспорта после топлива и одна из отраслей международной специализации России. В 2017 г. ее экспорт, в рамках стандартной группировки ФТС, исключающей драгоценные металлы, составил 37,3 млрд долл. Пик экспортной ориентации отрасли пришелся на середину 2000-х гг., с тех пор значительно вырос внутренний спрос на ее продукцию, в результате чего исторические максимумы по базовой продукции остались в прошлом. Развитие российской металлургии продолжается не столько количественно, сколько качественно, поэтому и в 2017 г. зафиксирован целый ряд интересных достижений в экспортной сфере.

Далее в обзоре рассматриваются цветные металлы.

-

Металлопродукция — вторая по значимости товарная группа российского экспорта после топлива и одна из отраслей международной специализации России. В 2017 г. ее экспорт, в рамках стандартной группировки ФТС, исключающей драгоценные металлы, составил 37,3 млрд долл. Пик экспортной ориентации отрасли пришелся на середину 2000-х гг., с тех пор значительно вырос внутренний спрос на ее продукцию, в результате чего исторические максимумы по базовой продукции остались в прошлом. Развитие российской металлургии продолжается не столько количественно, сколько качественно, поэтому и в 2017 г. зафиксирован целый ряд интересных достижений в экспортной сфере.

Далее в обзоре рассматриваются черные металлы.

-

Магнитогорский металлургический комбинат снова выбрал компанию «БАЛТКРАН» поставщиком широкопролетного козлового крана для увеличения объёмов отгрузки металлопроката и готовой продукции.

Кран с общей длиной моста более 60 метров, рационально распределяет поступающую рулонную продукцию на склад временного хранения в несколько ярусов и быстро перегружает её на все виды транспорта. Расширенная база позволяет проносить длинномерные конструкции без разворота, ускоряя работу по переносу различных типов груза на площадке.

Испытанная и зарекомендовавшая себя в длительный период эксплуатации фахверковая конструкция портала козлового крана, изготавливаемая из труб, производится компаний БАЛТКРАН более 40 лет и имеет неоспоримые преимущества:

• высокая производительность, в том числе при высокой скорости ветра;

• эффективная работа и плавность движений без раскачки груза;

• низкий расход электроэнергии и низкие затраты на техническое обслуживание;

• уменьшенные затраты на обустройство подкрановых путей.

Перечисленные преимущества существенно снижают затраты Заказчика на эксплуатацию крана и увеличат прибыль в течении всего срока службы крана.

Козловой кран 32 т фахверковой конструкции

-

В России продолжается процесс модернизации отечественной промышленности. Одним из последних ярких примеров тому может служить российское металлургическое предприятие ЕВРАЗ НТМК. Там впервые в РФ была внедрена в производственный процесс уникальная для страны технология по утилизации конвертерного пара.

Установка располагается в двухэтажном здании. На первом этаже размещены два теплообменных аппарата, трубопроводы и насосное оборудование. На втором — электрооборудование.

В результате применения новых разработок российские металлурги смогли достичь поразительного уровня экономии. Так, на предприятии, благодаря данному новшеству, смогли достигнуть значительного сокращения потребления энергоресурсов. Экономия в годовом выражении достигла значения в 20 млн кубометров газа. В свою очередь это оказало значительное влияние на снижение стоимости выплавки металла.

Установленное на Нижнетагильском металлургическом комбинате оборудование позволяет улавливать и повторно использовать пар из конвекторного цеха, который направляется на подогрев теплообменных аппаратов. Помимо экономии газа российским металлургам удалось за счет нового оборудования снизить шумность работы своего предприятия, а также сделать свое производство более экологичным.

-

В АО «ЗЭМЗ» освоено производство нового жаропрочного сплава на железоникелевой основе, который широко востребован на рынке металлопродукции.

С целью выполнения заказа для одного из ведущих предприятий космической отрасли руководством завода было принято решение об освоении нового для завода жаропрочного сплава ХН43БМТЮ-ВД (ЭП915-ВД).

Разработкой технологии производства занимались самые опытные инженеры трёх исследовательских подразделений ЦЗЛ: электросталеплавильной лаборатории, группы ЭШП, ВДП и лаборатории передельного производства, которыми были разработаны технологии на выплавку исходного металла с последующим вакуумно-дуговым переплавом в ЭСПЦ-3 и ковку слитков на готовый сорт в молотовом цехе.

Итогом слаженной работы всех заводских подразделений явилось производство жаропрочного сплава ХН43БМТЮ-ВД в круг 100 мм.

-

©Видео с youtube.com/ https://www.youtube.com/embed/J7z7GNKMLEc

-

1. Завод «Трубодеталь» модернизировал стан индукционной гибки труб

На заводе Трубодеталь (АО «Трубодеталь», г. Челябинск, входит в состав Объединенной металлургической компании, АО «ОМК «, г. Москва) на стане индукционной гибки труб PB1600 выполнен первый товарный заказ после его модернизации: партия гнутых отводов для нужд АО «Газпром».

Модернизация стана добавила к его возможностям функцию прогрева прямых участков отвода. Ранее изделие разогревалось только непосредственно в месте сгиба. Прогрев же всей поверхности детали позволяет получить равномерные …

Модернизация стана добавила к его возможностям функцию прогрева прямых участков отвода. Ранее изделие разогревалось только непосредственно в месте сгиба. Прогрев же всей поверхности детали позволяет получить равномерные прочностные свойства и полностью соответствует техническим требованиям ключевых клиентов предприятия.

-

30 января в Тольятти состоялось открытие завода по производству медной катанки. Был осуществлен «холодный пуск» печи огневого рафинирования.

Основателем предприятия является тольяттинская компания «Akron Holding», которая на протяжении 17 лет занимается заготовкой и переработкой лома цветных и черных металлов. На заводе планируется производить 24 тысячи тонн катанки в год, а также перерабатывать ее в проволоку до пяти и более различных сечений.

Сумма вложенных инвестиций в проект составила около 1 млрд рублей. Планируется, что вложения должны окупиться в течение трех лет. Основной рынок сбыта — Россия, Казахстан и Белоруссия. Всего в штате завода порядка 170 человек. 90% работников — жители Тольятти.

Добавить новость

можно всем, без премодерации, только регистрация