-

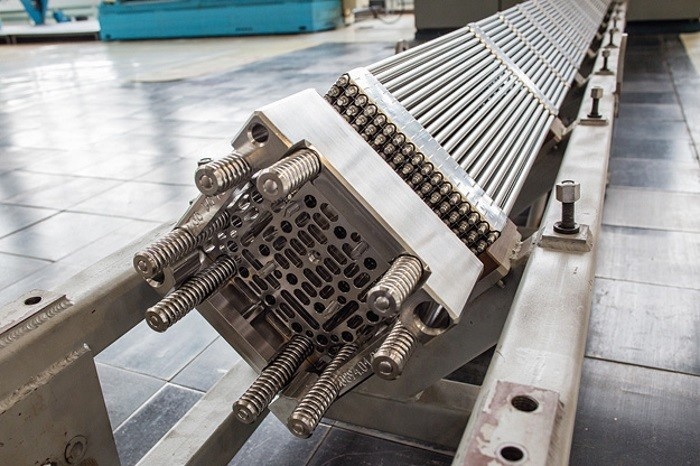

Госкорпорация «Росатом» начала производство разработанного в России ядерного топлива «ТВС-Квадрат» для реакторов АЭС, работающих в США и Швеции, сообщил РИА Новости в понедельник в кулуарах форума «Атомэкспо-2017» вице-президент топливной компании Росатома ТВЭЛ Алексей Григорьев.

«Производство уже началось», — сказал Григорьев. По его словам, производство организовано пока в тех объемах, которые необходимы для обеспечения ранее заключенных контрактов ТВЭЛ с компаниями из Швеции и США.

«Есть перспективы расширения производства. Все будет зависеть от потребностей рынка», — добавил Григорьев.

-

На строящемся энергоблоке № 4 Ростовской АЭС завершены работы по монтажу оборудования второго контура.

«Специалистами Волгодонского монтажного управления смонтированы паровые арматурные блоки. Четыре паровых арматурных блока относятся к системе безопасности АЭС, и предназначены для защиты второго контура энергоблока АЭС, в том числе и от перепада давления. Мы смонтировали всё оборудование второго контура, остался небольшой фронт работ по сварке трубопроводов», — сообщил главный инженер подрядной организации ООО «ВдМУ» Виктор Сиволапов.

-

На выставке «Уголь России и майнинг», прошедшей в Новокузнецке, реализована новая модель погрузочно-доставочной машины ПД-2Э производства Ремонтно-механического завода (РМЗ) Приаргунского производственного горно-химического объединения (ПАО «ППГХО», входит в контур управления Уранового холдинга «АРМЗ"/Горнорудный дивизион Госкорпорации «Росатом»). Это говорит о высоком интересе потребителей к новым отечественным моделям горно-шахтной техники.

-

Проектная компания «Аккую Нуклеар» (дочерняя компания «Русатом Энерго Интернешнл», входящей в международный блок госкорпорации «Росатом»), реализующая проект строительства атомной электростанции (АЭС) «Аккую» в Турции, получила от Управления по регулированию энергетического рынка (EPDK) лицензию на генерацию электроэнергии.

Об этом говорится в сообщении Росатома.

«После тщательной работы с заявочной документацией управляющий совет EPDK принял решение о согласовании заявки и выдаче „Аккую Нуклеар“ лицензии на генерацию электроэнергии сроком действия до 15 июня 2066 года (49 лет)», — отмечается в сообщении.

Кроме того, «Аккую Нуклеар» в ближайшее время планирует получить окончательное разрешение на пользование землей от министерства лесного хозяйства и министерства финансов Турции и ограниченное разрешение на строительство АЭС от турецкого агентства по атомной энергии (ТАЕК).

-

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузила комплект парогенераторов ПГВ-1000 для энергоблока № 2 Белорусской АЭС.

До специализированного причала завода на Цимлянском водохранилище комплект теплообменного оборудования, состоящий из четырех парогенераторов в сборе, доставили на автомобильном транспорте. Согласно требованиям по безопасности дорожного движения, перевозка по городу осуществлялась в ночное время суток. Операция доставки комплекта на спецпричал заняла 4 ночи.

Водным путем оборудование дойдет до Великого Новгорода. Там изделия перегрузят на железнодорожный транспортер и отправят в Белоруссию. Общая протяженность маршрута составит 3000 км

«При изготовлении комплекта ПГВ для второго блока БелАЭС мы выстроили образцовый производственный поток, работающий по принципу „Точно вовремя“, — отметил директор филиала Ровшан Аббасов. — На участке прошла компактизация: все необходимое оборудование выстроилось в одну цепочку, в шаговой доступности. Накопленный положительный опыт мы будем использовать в реализации очередного проекта, к которому приступили — это производство парогенераторов для Индийской АЭС Куданкулам».

-

8 июня 2017 г. на Ленинградскую АЭС в г. Сосновый Бор прибыл первый эшелон со свежим топливом для строящегося энергоблока № 1 ВВЭР-1200.

Его принял комплекс по обращению с топливом действующей ЛАЭС.

-

В ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) продолжается усовершенствование технологических процессов при изготовлении корпусов ледокольных реакторов. В настоящее время внедрена прогрессивная технология механической обработки разгрузочных пазов (узкопрофильных кольцевых канавок) в патрубке приварки кассет парогенераторов на корпусе реактора РУ «РИТМ-200».

Группа специалистов Научно-технического центра проблемной технологии (НТЦ ПТ) ЗиО-Подольска разработала принципиально новый инструмент для сверления отверстий — кольцевое трепанирующее сверло, которое было изготовлено силами завода. Новая оснастка применяется на расточном станке с ЧПУ SKODA HCW 3-225.

Внедрение уникального способа позволило сократить цикл изготовления узкопрофильных кольцевых канавок в 4 раза по сравнению с обработкой с помощью трепанирующей головки, созданной совместно с сотрудниками НПО «ЦНИИТМАШ», а также увеличить режимы резания.

-

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершила изготовление и отгрузку комплекта ёмкостей системы аварийного охлаждения активной зоны (САОЗ) для второго энергоблока Белорусской атомной станции.

Ёмкости САОЗ были изготовлены на Петрозаводском филиале АО «АЭМ-технологии» «Петрозаводскмаш». В процессе изготовления ёмкости подвергались тщательному контролю, включая рентгеновский, ультразвуковой контроли, цветную дефектоскопию. Ключевой контрольной операцией стали гидравлические испытания, которые все четыре ёмкости комплекта успешно выдержали.

Приёмку оборудования на территории завода-изготовителя осуществляла комиссия, в состав которой входили в том числе представители контролирующей организации АО «ВПО «ЗарубежАтомЭнергоСтрой» (АО «ВПО «ЗАЭС»), конечного заказчика Белорусской АЭС, Департамента по ядерной и радиационной безопасности Министерства по чрезвычайным ситуациям Республики Беларусь (Госатомнадзор РБ). Нужно отметить, что Петрозаводскмаш изготовил эти изделия с опережением контрактных сроков на несколько месяцев. Ёмкости отгружены заказчику железнодорожным транспортом.

САОЗ относится к пассивным системам безопасности АЭС и включает в себя 4 гидроёмкости, каждая из которых представляет собой толстостенный сосуд из двухслойной плакированной стали объёмом 60 кубических метров, весом около 75 тонн. На станции ёмкости заполнят водным раствором борной кислоты. При падении давления в первом контуре ниже определённого уровня происходит автоматическая подача жидкости в реактор и охлаждение активной зоны.

-

Сегодня Россия занимает первое место в мире по строительству атомных электростанций за рубежом. На этот день в разной стадии реализации находятся проекты по сооружению 34 энергоблоков в двенадцати странах мира: в Европе, на Ближнем Востоке, в Северной Африке, в Азиатско-Тихоокеанском регионе.

Портфель зарубежных заказов на десятилетний период, по словам гендиректора «Росатома» Алексея Лихачева, сейчас превышает 133 млрд долларов.

-

«Арктический туризм — лучшая реклама работы атомных ледоколов „Росатомфлота“, — отметил генеральный директор ФГУП „Атомфлот“ Вячеслав Рукша. — Туристы из разных уголков планеты своими глазами видят безопасность атомной энергии и надежность атомного ледокольного флота. Атомоходы работают, как часы, доставляя на Северный полюс туристов со всего мира, что когда-то казалось немыслимым».

15 июня атомный ледокол «50 лет Победы» ФГУП «Атомфлот» отправится в первый в 2017 году круизный рейс на Северный полюс. На борту атомохода к самой северной точке планеты отправятся 125 туристов из Азии и Европы. Продолжительность круиза — Мурманск — Северный полюс — Мурманск составит 11 суток.

-

АО «ЦКБМ» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузило уникальное оборудование участка сборки и герметизации твэлов, которое будет использоваться для изготовления ядерного топлива в рамках проекта «Прорыв».

Разработанная в ЦКБМ установка станет частью модуля фабрикации-рефабрикации (МФР), который создается в г. Северск Томской области на площадке АО «Сибирский химический комбинат» и предназначен для снаряжения тепловыделяющих элементов. Сложнейшие роботизированные линии позволят без участия человека помещать топливные таблетки в стальные трубки (твэлы), причем для изготовления таблеток будут применяться ядерные материалы, извлеченные из отработавшего ядерного топлива.

-

В марте 2017 года нашими специалистами совместно с профессиональной съемочной командой был подготовлен видеоматериал о достижениях АО «Институт «Оргэнергострой» в части реализации контрактных обязательств по сооружению объектов инфраструктуры АЭС «Руппур».

-

В Сайда-Губе завершился 12-летний российско-германский проект по ее реконструкции. Здесь сданы в эксплуатацию пункт долговременного хранения реакторных отсеков утилизированных АПЛ и центр кондиционирования и долговременного хранения радиоактивных отходов. Это мощный современный высокотехнологичный комплекс, который отвечает всем требованиям безопасности. Он находится в ведении Северо-Западного центра по обращению с радиоактивными отходами (СевРАО), входящего в структуру госкорпорации «Росатом».

-

1 июня 2017 года в Санкт-Петербурге, в ходе XVIII Ежегодного российско-индийского саммита, Группа компаний ASE и Индийская корпорация по атомной энергии подписали генеральное рамочное соглашение по строительству третьей очереди АЭС «Куданкулам» в штате Тамил Наду (Индия), а также межправительственный кредитный протокол, необходимый для реализации проекта. Соглашение предусматривает возведение по российскому проекту энергоблоков № 5 и № 6 АЭС «Куданкулам». Документы, необходимые для начала строительства третьей очереди атомной станции, определяют обязательства сторон, стоимость и другие существенные условия сотрудничества.

-

На Московский НПЗ отправлено очередное крупногабаритное оборудование, изготовленное компанией «АЭМ-технологии» (входит в «Атомэнергомаш» — машиностроительный дивизион ГК «Росатом»). Колонна атмосферной перегонки войдёт в состав блока первичной переработки нефти современной комбинированной установки «Евро+". Новый аппарат предназначен для отбора светлых фракций — бензиновой, дизельной и керосиновой — из предварительно подготовленной нефти. Доставка колонны в Москву осуществляется на грузовой барже из Петрозаводского филиала «АЭМ-технологии».

Длина колонны превышает 66 метров, масса — 385 тонн. От цеха до причала колонна транспортировалась на специальном грузовом трале. Для беспрепятственного перемещения груза в городе было временно приостановлено движение транспорта, включая троллейбусное сообщение. В соответствии с требованиями безопасности транспортировка такого габаритного оборудования осуществляется в разобранном виде: две секции массой около 110 и 190 тонн и внутрикорпусные устройства.

Это вторая колонна, изготовленная компанией «АЭМ-технологии» для Московского НПЗ, ранее с Волгодонского филиала предприятия в Москву направлена вакуумная колонна.

-

Создание новых моделей горно-шахтной техники продолжают в Забайкальском крае машиностроители ремонтно-механического завода (РМЗ) Приаргунского производственного горно-химического объединения (ПАО «ППГХО», входит в контур управления Уранового холдинга «АРМЗ"/Горнорудный дивизион Госкорпорации «Росатом»). С конвейера сошли первые образцы погрузочно-доставочной машины ПД-2ЭЭ.

ПД-2ЭЭ предназначена, в первую очередь, для работ в подземных условиях. Она оснащена установкой силового электропривода и гидравлическим тормозом, что позволит преодолевать уклоны до 16 град. «В новой модели также усовершенствованы силовая трансмиссия, редуктора и применена новая компоновка. Мы увеличили емкость кабельного барабана до 150 м, установили систему централизованной смазки. Управление джойстиком позволит улучшить удобство и быстроту манипуляций машины, следовательно, и ее производительность», — рассказал руководитель проекта по выпуску ПДМ Григорий Горячий.

-

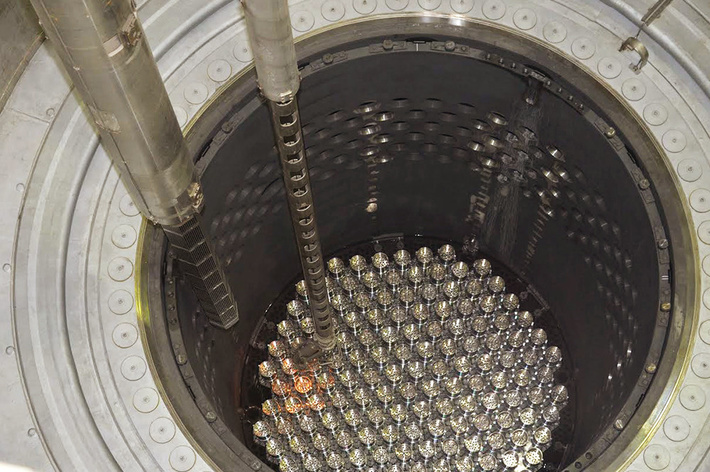

На строящемся энергоблоке № 4 Ростовской АЭС специалисты цеха централизованного ремонта (ЦЦР) атомной станции, АО «Атомтехэнерго», АО «Сезам» начали загрузку имитаторов тепловыделяющих сборок (ИТВС) в реактор.

Имитаторы ТВС являются точной копией тепловыделяющих сборок, полностью повторяя их конструкцию, но, в отличие от ТВС, не содержат ядерного топлива. Поэтому имитаторы используют вместо штатных ТВС в период пуско-наладочных работ.

Данный этап имеет важнейшее значение — это не только генеральная репетиция загрузки ядерного топлива в реактор, но и проверка реакторной установки на соответствие проектным характеристикам и требованиям безопасности.

-

Презентация нового самосвального автопоезда из тягача ТОНАР-45252 и двухзвенного прицепного состава ТОНАР-95405 типа B-Train состоялась в конце августа прошлого года. Эта уникальная машина не имеет аналогов в СНГ. Она была разработана специально для алмазодобывающей промышленности, поэтому имеет такие внушительные размеры: габаритная ширина 3 м, а длина достигает 28 м.

Первый «алмазовоз» уже направлен в Усть-Кут, где машина пройдет практические испытания на АТТ № 3 УГОК. Если автопоезд себя зарекомендует, начнутся переговоры о дальнейших закупках.

-

11 мая 2017 г. на строящемся энергоблоке № 1 Ленинградской АЭС-2 успешно завершились испытания системы герметичного ограждения здания реактора. Гермооболочка признана готовой к эксплуатации, сообщает пресс-служба Ленинградской атомной станции.

В течение четырех суток при помощи сверхмощного компрессора в гермообъем здания поэтапно подавался сжатый воздух для создания испытательного давления 4,6 кгс/см². На протяжении всего процесса проводился мониторинг напряженно-деформированного состояния защитной оболочки.

-

В АО «Уральский электрохимический комбинат» (УЭХК, предприятие топливной компании Росатома «ТВЭЛ») успешно завершились измерения технических характеристик опытно-промышленной партии модернизированных газовых центрифуг 9-го поколения, эксплуатирующихся в составе штатных разделительных блоков технологического цеха. Об этом сообщает пресс-служба предприятия.

В ходе измерений новые центрифуги подтвердили свою ресурсную надежность и главный параметр — стабильность разделительной характеристики. На сегодняшний день все контролируемые характеристики центрифуг нового поколения стабильны и соответствуют заявленным в конструкторской документации.

По оценке технического директора УЭХК Евгения Лобова, положительные результаты проводимых измерений являются основанием для уверенности в безотказной работе модернизированных газовых центрифуг 9-го поколения на разделительных предприятиях «ТВЭЛ».

На комбинате продолжается программа модернизации, одним из ключевых этапов которой является замена центрифуг. В 2017 году на ее исполнение будет направлено 12 млрд рублей. Производительность центрифуг 9-го поколения примерно в 4 раза выше, чем у машин 8-го. Сохранение производственных мощностей с одновременным снижением издержек позволяет предприятию удерживать доли на российском и мировом рынках.

Добавить новость

можно всем, без премодерации, только регистрация