-

22 июня

«Газпром нефть» одной из первых компаний промышленного сектора начала использование национальной Системы передачи финансовых сообщений Банка России (СПФС) при проведении платежных операций. 20 июня компания отправила первое платежное поручение через СПФС, минуя систему «банк-клиент».

Использование единой системы, к которой подключены все российские кредитные организации, вместо множества локальных банк-клиентов позволяет значительно повысить скорость, надежность и безопасность проведения финансовых операций и оптимизировать издержки.

-

19 июня

19 июня

«Газпром нефть» начала практическую отработку методов воздействия на ледовые образования в районе платформы «Приразломная». Впервые, помимо собственного флота ледокольных судов, к манёврам привлечён один из самых современных и мощных российских дизель-электрических ледоколов — «Владивосток».

-

Gazprom Neft Middle East B.V., дочка Газпром нефти, добыла 1 млн т нефти на месторождении Garmian в Иракском Курдистане. Об этом Газпром нефть сообщила 15 июня 2018 г.

Месторождение Garmian уникально высоким пластовым давлением и температурой. Но качество нефти очень хорошее — нефть легкая, без содержания воды и серы с API 39.

-

15 июня

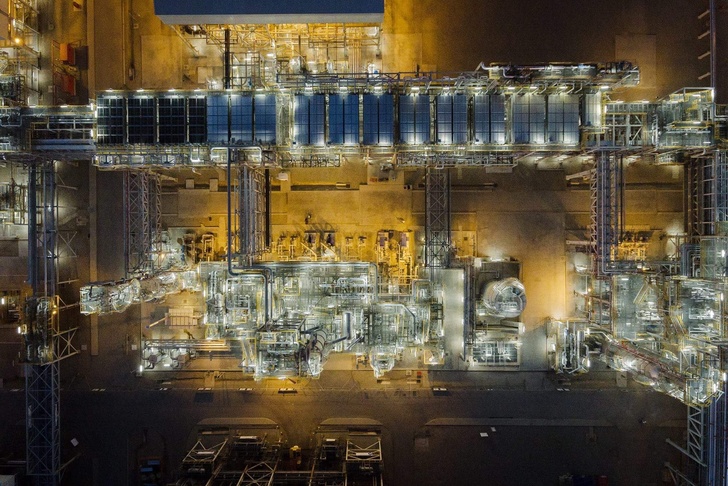

На площадке строительства комбинированной установки переработки нефти «Евро+" Московского НПЗ выполнено 89% работ, в том числе завершен монтаж всех крупногабаритных объектов. Одним из финальных этапов стала установка самого высокого элемента блока каталитического риформинга,обеспечивающего производство высокооктанового бензина экологического класса Евро-5.

Установленная конструкция, ставшая самой высокой точкой «Евро+" МНПЗ, состоит из пяти высокопрочных стальных модулей. Общая масса собранного элемента — 91 тонн, высота — 87 метров. Операция по подъему и монтажу заняла в общей сложности 14 часов. Подъем оборудования осуществлялся кранами грузоподъемностью 750 и 350 тонн каждый. Более 20 специалистов по высотно-монтажным работам принимали участие в установке сегмента.©Видео с youtube.com/ https://www.youtube.com/embed/C80By4ZrbiI

-

Компания получила лицензии на Южно-Новопортовском и Суровом участках недр

Газпром нефть получила от Минприроды РФ лицензии на право поиска и оценки месторождений полезных ископаемых в пределах Южно-Новопортовского и Сурового участков недр на полуострове Ямал.

-

09 июня

09 июня

«Газпром нефть» увеличила проектный уровень добычи на Новопортовском месторождении до 8,6 млн тонн в год, заявил глава «Газпром нефти» Александр Дюков в ходе годового собрания акционеров компании в Санкт-Петербурге.

«Мы пересмотрели полку добычи в Новом порту, новая полка составит 8,6 млн тонн в год», — отметил он.

-

19 мая

19 мая

«Газпром нефть» завершила сезон сейсморазведочных работ, исследовав в зимнем сезоне2017-2018 с помощью 3D-сейсморазведки 900 кв. км Западно-Зимнего лицензионного участка и Западно-Покурской площади в Ханты-Мансийском автономном округе, а также Западно-Воргенской площади в Ямало-Ненецком автономном округе.

Кроме того, досрочно была завершена трехлетняя программа сейсморазведочных работ на Отдаленной группе месторождений в ЯНАО, которая включала исследование 1270 кв. км территории нового актива.

-

15 мая

«Газпром нефть» начала продажи нового высокотехнологичного премиального топлива G-Drive 100 на автозаправочных станциях в Москве, Санкт-Петербурге и Нижнем Новгороде. До конца года топливо G-Drive с октановым числом 100 появится на АЗС сети «Газпромнефть» в других регионах России.

Выпуск топлива с октановым числом 100 без использования октаноповышающих присадок стал возможен благодаря реализации крупного проекта масштабной модернизации Омского НПЗ — строительства автоматизированной станции смешения бензинов. Технологии, заложенные в проект, позволяют гибко и в кратчайшие сроки переключаться на изготовление бензинов с разными рецептурами.

Высокооктановое топливо G-Drive 100 предназначено для современных двигателей с требованиями по октановому числу не менее 95 пунктов. Характеристики бензина G-Drive 100 были подтверждены ведущим отраслевым институтом ВНИИ НП, а его соответствие европейским стандартам качества топлив — крупнейшей международной лабораторией SGS. Топливо G-Drive 100 испытано во время тестовых заездов гоночной команды G-Drive Racing.

-

Концерн «Русэлпром» произвел «малошумные» двигатели по инновационной технологии.

-

07 мая

В Научно-техническом центре «Газпром нефти» впервые в России реализуется инновационный технологический проект по созданию мобильных модульных комплексов для подготовки попутного нефтяного газа. Проект осуществляется совместно с МГТУ им. Н.Э. Баумана. Применение каждой такой установки на объектах системы подготовки нефти и газа компании позволит сократить технологические потери при добыче нефти, повысит уровень полезного использования газа и снизит расходы на эксплуатацию газопотребляющего оборудования.

Уникальность новой системы заключается в использовании эффективного цикла охлаждения газа, позволяющего при низком энергопотреблении добиваться высокой холодопроизводительности. В установке используются компактные узлы и оборудование, новые инженерные решения по модульной сборке блоков. Это сокращает затраты и упрощает доставку системы в труднодоступные места, экономит время на монтаж и запуск.

На текущий момент создана математическая и трехмерная модель установки, разработаны технические решения, общие и компоновочные чертежи, техническое задание на её изготовление. Сейчас совместно с «Газпромнефть-Хантосом» ведутся работы по выбору изготовителя и поставщика установки. Опытно-промышленные испытания запланированы на 2019 год на Южно-Киняминском месторождении, расположенном в Ханты-Мансийском автономном округе.

-

В пруд возле Московского НПЗ вернулись белые лебеди после зимовки в теплом вольере. Это уже четвертое поколение птиц, которые живут в заводском пруду. Две пары полудомашних, «парковых» лебедей не улетают на зиму и требуют особого ухода.

-

26 апреля

Gazprom Neft Middle East B.V., дочерняя компания «Газпром нефти» ввела в эксплуатацию вторую скважину Sarqala-2 на месторождении Sarqala (блок Garmian), расположенном в Курдском регионе республики Ирак. На текущий момент дебит новой скважины составляет 11000 баррелей в сутки, при потенциале увеличения до 15000 баррелей. Совокупный суточной объем нефтедобычи на месторождении увеличен более чем в 2 раза и превысил 21000 баррелей в сутки.

-

30 марта

Научно-технический центр «Газпром нефти» совместно со «Сколковским институтом науки и технологий» реализует проект по созданию новых сверхтвердых материалов для резцов бурового долота. Отечественная разработка сможет составить конкуренцию импортным продуктам, снизив стоимость производства буровых долот на 10-30%, а также станет прорывом для других отраслей — строительства, горной промышленности, приборостроения. Уже получены первые перспективные образцы новых сверхтвердых материалов

В феврале были получены первые перспективные образцы новых сверхтвердых материалов. После проведения исследований их свойств наиболее перспективные варианты будут изготовлены в Институте физики высоких давлений РАН (г.Троицк). Проведение первых скважинных испытаний долот с новыми материалами пройдет до конца 2018 года.

-

На Омском НПЗ «Газпром нефти» завершена реконструкция железнодорожной эстакады для отгрузки светлых нефтепродуктов в вагоны-цистерны. Проект реализован в рамках масштабной программы модернизации Омского нефтеперерабатывающего завода, которую «Газпром нефть» продолжает с 2008 года. Современные системы автоматизации и герметизации налива препятствуют попаданию в атмосферу углеводородных паров наливаемых продуктов, позволяя обеспечить значительный экологический эффект и повысить безопасность технологического процесса. Инвестиции «Газпром нефти» в данный проект составили 1,2 млрд рублей.

Новое оборудование позволяет превратить пары бензина, дизельного топлива и авиационного керосина в жидкий конденсат, который затем вновь вовлекается в производственный цикл переработки. Кроме того, каждый узел налива оснащен высокоточной системой контроля с функцией измерения количества отгружаемого продукта и защиты от перелива.

Реконструированная эстакада обеспечивает одновременную постановку под налив 72 железнодорожных цистерн. В рамках проекта, разработанного отечественной компанией, использовано передовое российское оборудование.

Ранее на сайте Сделано у Нас сообщалось о том, что Омский НПЗ завершил строительство системы налива нефтепродуктов. Инвестиции компании в проект составили более 3 млрд рублей.

-

22 февраля

22 февраля

В Белграде состоялась торжественная церемония открытия мозаичного убранства купола храма Святого Саввы.

Создание убранства купола храма Святого Саввы стало одним из самых масштабных проектов мозаичного декорирования в мире. Общая площадь мозаики составила 1248 кв. м. На реализацию проекта у 70 российских и сербских мастеров под руководством народного художника РФ Николая Мухина ушло три года.

-

30 января

На площадке строительства установки замедленного коксования Омского НПЗ «Газпром нефти» выполнены работы по подъему и монтажу сверхгабаритного колонного оборудования.

Масса смонтированного оборудования превышает 1 200 тонн. Такие сверхгабаритные аппараты были впервые изготовлены в России специалистами отечественного предприятия «Волгограднефтемаш». Доставка оборудования в Омск прошла через Балтийское, Северное и Норвежское моря, частично по Северному морскому пути.

На постаменты установлены две коксовые камеры и фракционирующая колонна. Смонтированное оборудование обеспечит производство востребованных светлых нефтепродуктов из гудрона и других тяжелых остатков. В результате ОНПЗ увеличит выпуск бензина и дизельного топлива с каждой тонны переработанной нефти. Ввод в работу установки замедленного коксования запланирован на 2020 год и входит в число ключевых проектов модернизации ОНПЗ, которую с 2008 года продолжает компания «Газпром нефть».

Новая установка замедленного коксования (УЗК) станет одним из самых крупных объектов такого типа в России.

Мощность установки по сырью составит 2 млн тонн в год, она также увеличит производство высококачественного сырья для алюминиевой промышленности — нефтяного кокса. Вместе с другими проектами второго этапа модернизации Омского нефтеперерабатывающего завода УКЗ повысит глубину переработки до 97% и до 80% — выход светлых нефтепродуктов.

-

27 декабря

На Омском НПЗ «Газпром нефти» завершилось строительство новой автоматической установки тактового налива (АУТН-1) производственной мощностью 1,2 млн тонн в год. Строительство производственного объекта входит в периметр масштабной программы модернизации Омского НПЗ, которую с 2008 года продолжает «Газпром нефть». Инвестиции компании в проект составили более 3 млрд рублей.

АУТН-1 позволит отгружать потребителям 11 видов продукции сразу на двух железнодорожных путях. Современная система высокоточного взвешивания оценивает наполнение цистерн в реальном времени, а также сокращает время погрузки. Двойная система угольных фильтров улавливает все отходящие пары и направляет их обратно в технологический процесс предприятия. Новая установка заменит открытые галерейные железнодорожные эстакады товарно-сырьевой базы нефтеперерабатывающего завода. Благодаря технологии герметичного налива светлых нефтепродуктов будет обеспечено снижение воздействия производства на атмосферу. В настоящее время на объекте ведутся пуско-наладочные работы.

-

27 декабря

На площадке строительства новой установки первичной переработки нефти ЭЛОУ-АВТ Омского НПЗ «Газпром нефти» завершена уникальная операция по подъему и монтажу крупногабаритного оборудования. Две колонны, предназначенные для атмосферной* и вакуумной** перегонки нефти,увеличат глубину переработки и выход светлых нефтепродуктов. Строительство ЭЛОУ-АВТ входит в число основных проектов второго этапа крупномасштабной модернизации Омского НПЗ, которую с 2008 года продолжает компания «Газпром нефть».

Оборудование изготовлено в Волгограде и Волгодонске специалистами «Волгограднефтемаш» и вологодонского филиала «АЭМ-технологии» (входит в машиностроительный дивизион государственной корпорации «Росатом»). Общая масса смонтированных колонн превышает 1 тыс. тонн. На площадке продолжаются работы по установке внутриколонного оборудования.

Новый комплекс ЭЛОУ-АВТ, строительство которого началось в 2016 году, позволит вывести из эксплуатации установки первичной переработки нефти предыдущего поколения. На сегодняшний день на строительной площадке смонтировано около 14 тыс. м³ металлоконструкций, поставлено 78% оборудования, смонтировано 100% крупногабаритного оборудования. Мощность комплекса составит 8,4 млн тонн нефти в год.

-

В начале декабря на Омском заводе полипропилена — совместном предприятии ГК «Титан», СИБУРа и «Газпром нефти» — запущен газофазный реактор. Планируется, что в результате его включения в технологическую схему будет достигнуто увеличение объема производства товарной продукции.

Газофазный реактор, предназначенный для выпуска сополимеров, входит в комплекс установки полимеризации. Техническое решение, примененное специалистами ООО «Полиом» совместно с компанией-лицензиаром LyondellBasell в рамках реализации данного инвестпроекта, предполагает запуск и использование реактора для выпуска гомополимера.

В настоящее время специалисты «Полиома» уже опробовали выпуск нескольких марок полипропилена, в том числе трех специальных. По данным лаборатории производственного контроля, физико-механические свойства продукта, полученного по новой технологии, соответствуют нормативам. Первые партии полипропилена были отгружены переработчикам.

-

06 декабря

«Газпром нефть Бадра», дочерняя компания «Газпром нефти», начала промышленную эксплуатацию установки комплексной подготовки газа (УКПГ) мощностью 1,6 млрд куб. м в год на месторождении Бадра в Ираке.

Сухой товарный газ, подготовленный на месторождении Бадра, транспортируется по 100-километровому трубопроводу на электростанцию Аз-Зубайдия, которая снабжает электроэнергией несколько провинций Ирака, в том числе столицу государства — Багдад. Кроме того, газ используется для собственных нужд проекта Бадра в качестве топлива для газотурбинной электростанции. Пять ее агрегатов в сумме способны производить 123,5 мВт электроэнергии, которая поступает на комплексы подготовки нефти и газа, буровые станки и добывающие скважины. 10 мВт электроэнергии по воздушной линии электропередач вскоре начнут поступать в жилой комплекс «Газпром нефть Бадра», в город Бадра и прилегающие населенные пункты.