-

10 августа

10 августа

В Бангладеш из России доставлены корпус реактора ВВЭР-1200 и четыре парогенератора для второго энергоблока строящейся АЭС «Руппур» (генподрядчик строительства АЭС — АО АСЭ, Инжиниринговый дивизион Росатома).

Тяжеловесное оборудование реакторного отделения второго энергоблока АЭС (вес корпуса реактора — 333,6 тонны, парогенератора — 340 тонн) было изготовлено на заводе Атоммаш в Волгодонске, филиале компании «АЭМ-технологии».

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) полностью завершено производство первого парогенератора для второго энергоблока строящейся в Турции АЭС «Аккую».

-

Волгодонский филиал «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовил комплект колен главного циркуляционного трубопровода (ГЦТ) для блока № 7 АЭС «Тяньвань».

После штамповки специалисты завода проведут визуально-измерительный контроль, разрушающие и неразрушающие методы контроля и механическую обработку.

-

29 апреля

Волгодонский филиал АО «АЭМ-технологии» — «Атоммаш» (входит в машиностроительный дивизион Росатома «Атомэнергомаш») изготовил и отгрузил внутрикорпусные устройства (ВКУ) первого атомного реактора для энергоблока № 1 АЭС «Аккую», строящейся в Турции. ВКУ включают в себя 11-метровую шахту внутрикорпусную, выгородку и блок защитных труб. Общий вес внутрикорпусных устройств превышает 210 тонн.

С площадки «Атоммаша» оборудование было отправлено автомобильным транспортом до заводского спецпричала. Затем изделия были погружены на баржу с помощью козлового крана грузоподъемностью 650 тонн и направлены на площадку строительства АЭС «Аккую». Водный путь составит около 3000 километров.Реактор представляет собой вертикальный цилиндрический корпус с эллиптическим днищем, внутри которого размещается активная зона и внутрикорпусные устройства. Сверху реактор герметично закрывается крышкой с помощью шпилек главного разъема.

-

Волгодонский филиал АЭМ-технологии (входит в машиностроительный дивизион Росатома — Атомэнергомаш) приступил к отгрузке оборудования реакторной установки. В адрес заказчика отправился — корпус атомного реактора ВВЭР-1200 и первые два парогенератора для второго энергоблока строящейся в Республике Бангладеш АЭС «Руппур».

-

27 марта

Закуплено 196 единиц дорожной техники для ремонта и содержания автомобильных дорог общего пользования Республики Крым и 393 единицы техники для коммунальных хозяйств муниципальных образований для содержания местной сети дорог и улиц, на общую сумму свыше 2,2 млрд руб. Закуплены комбинированные дорожные машины, автогрейдеры, экскаваторы- погрузчики, оборудования для ямочного ремонта, мусоровозы и др.

Для использования в зимний период приобретены комплексы оборудования для приготовления, хранения и заправки жидких противогололёдных материалов, в том числе автоматическая универсальная станция для приготовления солевых растворов на основе хлористого натрия и хлористого кальция, шнековый транспортер загрузочным бункером, заправочная станция для хранения и загрузки жидких противогололедных материалов.

-

05 февраля

В ПАО «Уралхиммаш» (входит в Группу ОМЗ) прошла финальная отгрузка гидроемкостей для энергоблоков № 3 и 4 АЭС «Куданкулам» (Индия).

-

Волгодонский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовил и отгрузил внутрикорпусные устройства (ВКУ) атомного реактора для первого энергоблока строящейся в Республике Бангладеш АЭС «Руппур».

ВКУ включают в себя 11-метровую шахту внутрикорпусную, выгородку и блок защитных труб. Общий вес внутрикорпусных устройств превышает 210 тонн.

С площадки Волгодонского филиала АЭМ-технологии оборудование отправилось автомобильным транспортом до порта в г. Новороссийск, далее водным путем изделия направят до атомной станции в Республику Бангладеш. Водный путь составит порядка 14 000 км.

-

21 декабря

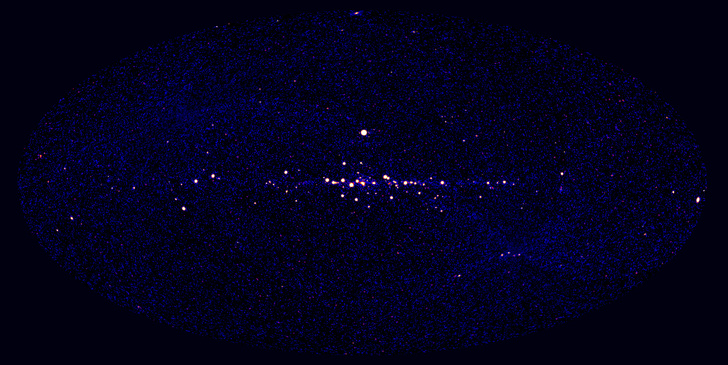

Телескоп ART-XC им. М.Н. Павлинского обсерватории «Спектр-РГ» повторно осмотрел все небо

15 декабря 2020 года, спустя год после начала сканирования неба, телескоп ART-XC им. М.Н. Павлинского обсерватории «Спектр-РГ» завершил свой второй обзор всего неба.

Карта всего неба, полученная по результатам двух обзоров телескопом ART-XC им. М. Н. Павлинского, обсерватория «Спектр-РГ», декабрь 2020 г. © hea.iki.rssi.ru

Карта всего неба, полученная по результатам двух обзоров телескопом ART-XC им. М. Н. Павлинского, обсерватория «Спектр-РГ», декабрь 2020 г. © hea.iki.rssi.ruКарта всего неба, полученная по результатам двух обзоров телескопом ART-XC им. М. Н. Павлинского, обсерватория «Спектр-РГ», декабрь 2020 г.

-

18 декабря

ООО «Вакууммашэлектро» запустил в Сарапуле Удмуртской Республики серийное производство датчиков давления и температуры. Локализация производства выросла с 50% до 85%.

Мощность нового производства составляет более 4000 изделий в год.

На текущий момент, по данным компании, около 70% российского рынка датчиков давления и температуры для нефтегазовой и химической отрасли занимают зарубежные производители, в основном китайские и немецкие. Создание нового производства датчиков и комплектующих к ним позволит снизить долю импорта.

Потенциальными потребителями продукции являются «Роснефть», «Газпром», «Лукойл», КАМАЗ, «Сибур-Химпром», «Мечел» и другие предприятия.

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в эксплуатацию новую установку лазерной резки листового проката с числовым программным управлением (ЧПУ).

Основное ее назначение — порезка деталей внутрикорпусных устройств (ВКУ) парогенераторов без дополнительной механической обработки кромок. Данное оборудование предназначено для фигурной резки листовых заготовок из углеродистой и нержавеющей коррозионно-стойкой стали, медных и алюминиевых сплавов. Максимальная скорость резки — до 190 м/мин. Точность позиционирования — ±0,05 мм. Максимальная длина обрабатываемой заготовки — до 6000 мм. Благодаря новой установке производственный процесс ускорится в несколько раз.

-

08 декабря

Волгодонский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») изготовил и отгрузил коллекторы пара для первого энергоблока строящейся в Республике Бангладеш АЭС «Руппур».

Изделия отправлены автомобильным транспортом до порта Санкт-Петербурга, далее оборудование перегрузят на баржу и транспортируют на площадку АЭС. Морской путь составит порядка 14 000 километров.

-

Уральская Сталь (Оренбургская обл.,входит в компанию «Металлоинвест») совместно с НПО «ЦНИИТМАШ» впервые в России разработала и произвела уникальный прокат из криогенной стали для изготовления оборудования, эксплуатируемого при температурах до -196 оС. По своим характеристикам он превосходит существующие аналоги российского и зарубежного производства.

Металлургические качества, сварочно-технологические и служебные характеристики опытной партии проката были подтверждены расширенными исследованиями и испытаниями, которые провели ученые АО «НИИхиммаш» и ПАО «Криогенмаш».

-

30 ноября

30 ноября

В Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») завершено изготовление крышки реактора для строящегося первого блока АЭС «Аккую».

Крышка реактора является одним из основных узлов верхнего блока и предназначена для уплотнения главного разъема реактора и удержания внутрикорпусных устройств реактора от всплытия. Вес изделия — 93 тонны, диаметр — 4,5 метра.

Изготовление крышки реактора — длительный процесс и занимает до полутора лет.

-

10 ноября

На площадку строительства АЭС «Аккую», преодолев расстояние в 3000 километров, прибыл корпус реактора — важнейшее оборудование первого энергоблока. Корпус реактора представляет собой крупногабаритное оборудование, в котором на этапе эксплуатации АЭС помещается ядерное топливо и где под высоким давлением протекает ядерная реакция с выделением большого количества тепла.

Корпус реактора, вес которого составляет 330 тонн, диаметр — 4,5 метра, а высота — 12 метров, был изготовлен почти за три года на заводе АО «АЭМ Технологии» (филиал АО «Атоммаш») в Волгодонске.

-

10 ноября

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») завершили изготовление первого из четырех парогенераторов типа ВВЭР-ТОИ для Курской АЭС-2.

Парогенератор представляет собой горизонтальный цилиндрический сосуд с двумя эллиптическими днищами, в средней части которого расположены коллекторы для подвода и отвода горячего теплоносителя. Диаметр — более 4 метров, длина аппарата составляет около 15 метров. Вес одного парогенератора — 340 тонн. Отличие от традиционной конструкции аппарата состоит в том, что коллектор пара отсутствует, а пар отводится через один патрубок. Равномерность подачи пара обеспечивается за счет конструкции.

В настоящее время оборудование прошло этап зачистки, покраски и подготавливается к процессу транспортировки.

-

23 октября

23 октября

ПАО «Уралхиммаш» (входит в Группу ОМЗ) подписало второй контракт с ООО «Арктик СПГ — 2» на поставку сепарационного оборудования для обустройства Салмановского (Утреннего) нефтегазоконденсатного месторождения.

-

10 сентября

10 сентября

Уникальное производство запущено на территории опережающего социально-экономического развития (ТОСЭР) «Ясный». В индустриальном парке «Оренбургские минералы» ввели в эксплуатацию новую автоматическую линию по выпуску огнезащитного картона. Оборудование, которое прежде в России не производилось, разработало и изготовило предприятие «УралПромМаш» — резидент ТОСЭР.

Новая линия позволяет выпускать в год до 5000 тонн продукции суммарной стоимостью порядка 250 млн рублей. Стоимость проекта, реализованного ясненскими машиностроителями, — миллион евро. Следует отметить, что на этом оборудовании без значительных переделок можно изготавливать также современные кровельные и отделочные материалы.

Владельцем уникальной линии отечественного производства стала компания «МастМастер» — также резидент ТОСЭР «Ясный». Предприятие специализируется на выпуске огнезащитных материалов, красок и мастик. Недавно здесь зарегистрировали новую огнезащитную мастику и краску для повышения безопасности металлических конструкций. Новое производство позволит создать не менее 50 рабочих мест.

-

23 августа

23 августа

«Атоммаш» — волгодонский филиал компании АО «АЭМ-технологии» (входит в дивизион Росатома — АО «Атомэнергомаш») отгрузил оборудование для строящейся в Турции АЭС Аккую, передает корреспондент ТАСС с предприятия.

«Эти парогенераторы, это первая отгрузка на первую атомную станцию „Аккую“ в Турцию. В этом году наша задача — отгрузить еще в Бангладеш, в Индию, на Курскую АЭС. Огромное количество работы, огромное количество заказов», — сообщил в ходе отгрузки оборудования генеральный директор АО «Атомэнергомаш» Андрей Никипелов.

Парогенераторы предназначены для энергоблока № 1. В ближайшие дни четыре парогенератора весом 355 тонн каждый уйдут в дальнее плавание. Им предстоит преодолеть по воде 3000 км на пути к строительной площадке «Аккую» — первой атомной электростанции в Турции.

-

11 августа

11 августа

ООО «Курганхиммаш» завершил изготовление вертикальных автоклавных аппаратов для крупного металлургического предприятия в Свердловской области. Оборудование относится к автоклавам колонного типа и будет эксплуатироваться в технологической линии заказчика в составе автоклавных батарей, предназначенных для выщелачивания бокситов при производстве глинозема.