Блог «Производство»

Производство в России. То чем мы можем гордиться.

-

03 октября

Как же появился на свет один из крупнейших и важных заводов в нашей стране? В Ижевске неподалеку от Ижевского пруда с 1954 года строилась швейная фабрика, которая очень приглянулась нашему военному руководству. А как иначе, ведь Западные партнёры всегда старались держать нас в тонусе. Тем более к началу 60-х годов стало очевидно, что нашей стране просто необходимо иметь специализированные зенитные средства для борьбы с низколетящими целями. Так вот, 20 июня 1957 года (этот день и считается официальным днём рождения завода) Постановлением Совета Министров СССР № 698-339 было предписано перепрофилировать эту строящуюся швейную фабрику в завод по производству аппаратуры наведения ракет типа «воздух-воздух», присвоив ему название «завод № 444 Совета народного хозяйства Удмуртской АССР».

-

03 октября

03 октября

Десятитысячной деталью, выпущенной компанией LARTE Design, стал передний бампер из нового тюнинг-комплекта LR5 для Infiniti QX80.

«Мы очень гордимся тем, что LARTE Design — не просто установочный центр, а полноценное тюнинг-ателье, со своим дизайн-бюро и собственными мощностями для изготовления деталей тюнинг-комплектов», — говорит Дмитрий Полунин, директор по производству LARTE Design.

-

02 октября

Холдинг «Росэлектроника» начал серийное производство и поставки уникального нейротренажера ReviVR с технологией виртуальной реальности для медицинских учреждений. Комплекс, разработанный Самарским государственным медицинским университетотом, поможет в реабилитации пациентов, перенесших инсульт, травмы спинного мозга и ряд заболеваний.

Массовый выпуск оборудования организован на базе московского АО «Инженерно-маркетинговый центр Концерна «Вега». Это первый в России опыт передачи разработки медицинского вуза в серийное производство предприятию крупной госкорпорации.

Комплекс состоит из очков виртуальной реальности, пневмоманжетов и специализированного программного обеспечения. Нейротренажер ReviVR погружает пациента с нарушением двигательной функции в виртуальную среду и, совмещая визуальное, слуховое и тактильное воздействие, имитирует процесс ходьбы. За счет стимуляции мозговой активности нейронные связи восстанавливаются, человек «привыкает» к вертикальному положению, что благоприятно сказывается на состоянии пациента.

-

28 сентября

Завод порошковой металлургии «ПОЛЕМА» (г. Тула, входит в Промышленно-металлургический холдинг) ввел в эксплуатацию оборудование для производства металлических порошков для наплавки, напыления и аддитивных технологий.

Оборудование приобретено в рамках проекта, реализуемого при поддержке Фонда развития промышленности. Инвестиции в проект составили более 450 млн рублей.

Порошки, полученные на новом оборудовании, используются при изготовлении изделий для высокотехнологичных отраслей промышленности: авиакосмической, медицинской, инструментальной и др.

Полема стала первым предприятием в России, выпускающим порошки с высокой степенью сферичности частиц и чистоты материала. Новое оборудование позволит полностью заместить импорт порошков для 3D-печати, MIM технологий и покрытий. Предприятие способно выпускать порошки сферичной формы на Fe, Ni, Co, Mo, W-основах.

-

В сентябре 2018 года стало известно о 29 реализованных проектах импортозамещения. Всего с июня 2015 года, по данным сайта «Сделаноунас» и иных ресурсов, в России реализованы более 1059 проектов импортозамещения!

-

Калининградский завод АВТОТОР расширяет производство коммерческих автомобилей.

Отныне калиниградский завод начал выпуск тяжёлых грузовиков Hyundai Xcient. Как сообщает пресс-служба предприятия, сейчас ведётся пилотное производство первой партии. При этом отдельно отмечается, что ранее крупнотоннажные модели Hyundai серии Xcient на территории России не выпускалась.

-

Первая партия узлов для кабин К5, изготовленная в цехе прессово-рамного завода КАМАЗа, проходит проверку на качество. Серия из пяти наименований будет отправлена на завод каркасов кабин для сборки автомобиля.

Для контроля новых деталей технологи и служба качества разработали специальные чек-листы с указанием допустимых величин толщины металла. После этого детали были отштампованы на прессовом участке цеха, а «собраны» на машинах контактной сварки.

Здесь же, на прессово-рамном заводе, начался монтаж роботизированной линии для сварки каркаса панели приборов. Сборка ячеек должна быть закончена до конца года, а серийное производство деталей кабин начнется в 2019 году. Для перспективной модели КАМАЗа в цехе будут выпускаться детали и узлы 64 наименований.

-

24 сентября

Специалисты ижевского конструкторского бюро «СЭГЗ — Электромаш» (КБ «Электромаш») подготовили серийное производство ветроэнергетических установок (генераторов), разработанных в Ижевске.

Они позволяют обеспечить электричеством удалённые и передвижные объекты там, где нет доступа к стационарной электросети.

-

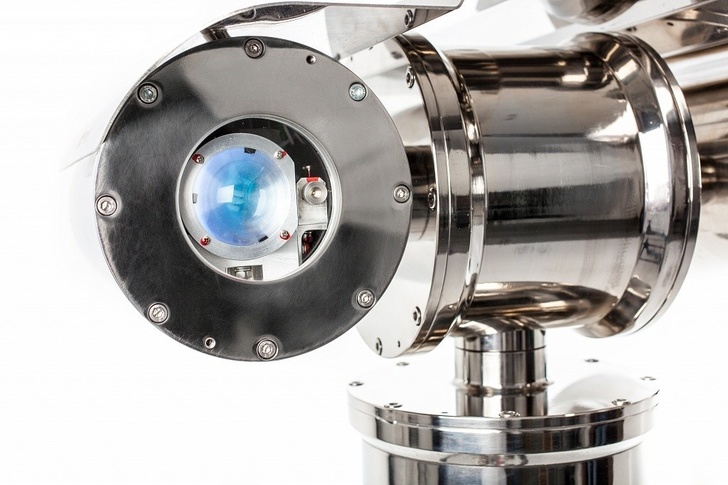

Компания ПЕРГАМ продемонстрировала на выставке в Барселоне российские разработки. Gastech — одна из крупнейших нефтегазовых выставок, работает с 1972 года и проходит в разных регионах мира. Выставка и конференция Gastech 2018 в этом году прошла с 17-20 сентября 2018 года в Барселоне, Испания.

-

23 сентября

Автоцистерны от «Уральского завода спецтехники» поедут к лидеру нефтяной отрасли и крупнейшей нефтегазовой корпорации мира. Так, «Роснефть» уже по традиции каждый год заказывают технику производства"Уральского завода спецтехники".

Все цистерны оснащены горловиной, насосными установками и оборудованием для слива самотеком. Для их обслуживания реализована специальная площадка с перилами и противоскользящей поверхностью. Для грамотного наполнения имеется уровень налива, для обеспечения герметичности крышка люка оснащена уплотненной прокладкой. Благодаря дыхательному клапану обеспечивается защита от образования вакуума либо избыточного давления внутри емкости.

-

23 сентября

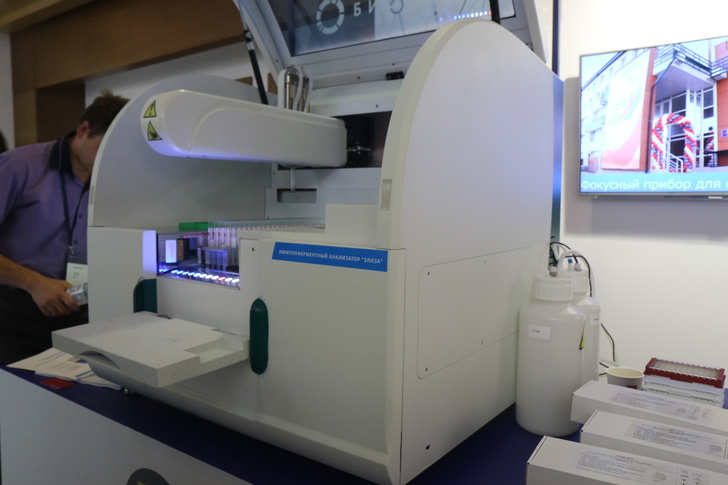

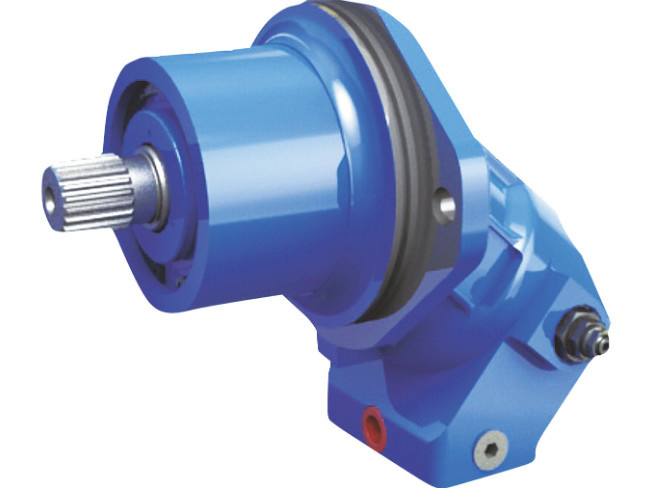

Новая серия насосов и моторов запущена в производство на заводе «Пневмостроймашина» в Екатеринбурге. 410.1.45 — это гидромашины картриджного типа, со смещенным фланцем и односторонним расположением рабочих портов (перпендикулярно оси вала).

Лидер в отрасли сельскохозяйственного машиностроения Индии завод Shaktiman отдал предпочтение новому гидромотору серии 410.1.45 производства ООО «Пневмостроймашина». Ранее предприятие закупало продукцию известного немецкого производителя.

Данный мотор предназначен для приводов рабочих органов комбайна. Индийские машиностроители планируют ставить гидроизделие на комбайны для уборки тростника. На заводе Shaktiman таких агромашин производится несколько сотен в год. Потребность на внутреннем рынке Индии в подобных гидроизделиях очень велика.

-

23 сентября

Одна из ключевых особенностей нового автомобиля в том, что автогидроподъёмник производства АЗ «Чайка-Сервис» оснащен двухрядной 7-местной кабиной «Тайга» с увеличенными размерами, которая также является собственной разработкой. Кабина оснащена четырьмя дверьми, что делает ее более комфортной для эксплуатации, а широкий дверной проём позволяет осуществлять незатруднительную посадку и высадку бригады рабочих. Также для доступа в кабину автомобиль оснащен широкими травмобезопасными подножками.

Такой автомобиль будет комфортным средством для перевозки небольшой бригады рабочих и сопутствующего инструмента.

-

22 сентября

Модельный ряд разработок SPECPRICEP дополнил рекордно низкий полуприцеп для строительства метро. Поскольку индивидуальный подход является главным принципом и отличительной чертой работы организации, в основу конструкции легли, прежде всего, пожелания клиента.

Модель 994273 — спецразработка SPECPRICEP на основе трехосного низкорамного полуприцепа. Заказчиком выступила крупная транспортная компания из Санкт-Петербурга, которая обслуживает строительный комплекс всего города. Непосредственно данная модель (в количестве нескольких экземпляров) была взята под перевозку бетонных колец для «Метрополитена».

-

21 сентября

20 сентября 2018 года на Ульяновском автомобильном заводе началось производство обновлённого внедорожника УАЗ Патриот. За сборкой первого автомобиля 2019 модельного года в прямом эфире мог наблюдать любой желающий.

-

20 сентября

Пеллетное производство в обеспечение полного цикла переработки биомассы древесного сырья введено в эксплуатацию на флагмане деревянного домостроения Segezha Group (входит в АФК «Система») — Сокольском деревообрабатывающем комбинате в Вологодской области. Проект реализован совместно с компанией «Пелпром Вологда».

Мощность производства пеллет 10-12 тыс. тонн в год. Партнеры планируют обеспечивать российских потребителей и клиентов в странах ЕС биотопливом для автоматизированных котельных для отопления общественных зданий и индивидуальных домов.

С вводом в эксплуатацию пеллетной линии, весь образующийся в процессе производства объем сухих опилок и стружки будет использован для изготовления прессованных гранул — пеллет, являющихся эффективным и экологически-чистым топливом.

По словам руководителя предприятия, теплотворность пеллет, изготавливаемых под высоким давлением без добавления химических связующих, практически равна теплотворности каменного угля. А по сравнению с другими видами топлива (легкое масло, уголь-антрацит, кокс, природный газ) они в процессе горения выделяют значительно меньший объем серных соединений. Так что речь идет и о заметном снижении одного из ключевых факторов, ведущих к негативным изменениям климата, — парниковой эмиссии.

-

20 сентября

В Томске разработали энергосберегающую светодиодную лампу с газовым охлаждением и сферическим светораспределением, адаптированную к традиционной технологии производства ламп накаливания. Это совместный проект Томского университета систем управления и радиоэлектроники (ТУСУР) и местного предприятия «Руслед».

Лампы, произведённые по новой технологии полностью повторяют привычные лампы накаливания как по цветовой температуре, так и по габаритам, только вместо вольфрамовой нити используются тончайшие металлические ленты, с чипами, покрытыми люминофором.

Учёные НИИ светодиодных технологий ТУСУР на протяжении нескольких лет занимаются исследованиями, направленными на оптимизацию тепловых и электрических режимов чипа, на увеличение теплопроводности применяемых материалов и элементов конструкции.

-

20 сентября

19 сентября в индустриальном парке «Грабцево» Калужской области состоялся официальный запуск производства инсулинов «Ново Нордиск» (изготовление готовых инъекционных форм препаратов инсулина с использованием оригинальной субстанции «Ново Нордиск»).

Завод инсулина в Калуге был построен с нуля в 2015 году. Ранее на предприятии осуществлялся лишь процесс заполнения и упаковки картриджей, а также выпуск самих шприц-ручек для удобного введения инсулина. Теперь оригинальная субстанция в Калугу завозится из Дании, здесь уже готовится раствор инсулина и им заполняются картриджи. После этого, осуществляется сборка одноразовых шприц-ручек.

Во все производство компания инвестировала более 8 млрд рублей. Здесь создано около 300 рабочих мест. Калужское предприятие является одним из самым современных заводов по производству инсулина в мире.

-

19 сентября

19 сентября

С 2.04.2018 для удовлетворения возросшего спроса клиентов электромонтажный участок, цех фрезерных и цех токарных станков переведены на работу в 2 смены.

Токарные станки с ЧПУ

ТС16К20Ф3 — теперь задняя бабка с электромеханическим приводом ЭМГ-51 (опционально) .

-

19 сентября

19 сентября

14 сентября в Кузбассе состоялась официальная презентация новинки этого года — внедорожного самосвала ТОНАР-7501. Первый российский 60-ти тонный самосвал был представлен крупнейшим угледобывающим компаниям России.

Самосвал грузоподъемностью 60 тонн нового поколения успешно работает на разрезе «Шестаки» компании «Стройсервис». Ранее здесь уже приобрели 25 машин марки ТОНАР грузоподъемностью 45 тонн.

-

17 сентября

17 сентября

Принимая участие в крупном нефтегазовом проекте компания «Курганхиммаш» в целях соблюдения директивных сроков строительства 1-го этапа «Установки мембранного выделения гелиевого концентрата» в кратчайшие сроки завершила изготовление 8-ми кожухотрубных теплообменных аппаратов Т-1 «Газ-Газ» Lotus для Чаяндинского НГКМ.

Теплообменники Т-1 LOTUS изготовленные на ООО «Курганхиммаш» предназначены для нагрева газа осушенного за счёт подвода тепла газа очищенного и представляют собой горизонтальные аппараты на седловых опорах с длинной корпуса 13м, диаметром кожуха 1,2м с толщиной стенок 52мм. Площадь поверхности теплообмена в процессе эксплуатации будет составлять 456м2 каждого аппарата, а масса в готовом виде составляет более 52 тонн.