Блог «Производство»

Производство в России. То чем мы можем гордиться.

-

25 апреля

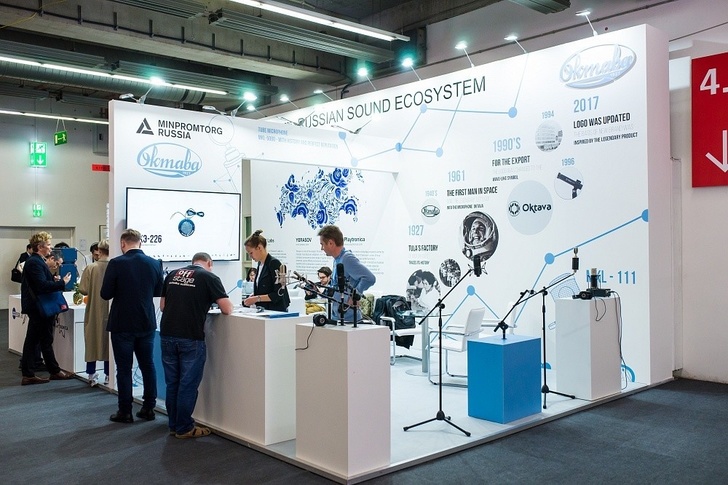

Тульский завод «Октава» принял участие в международной специализированной выставке музыкальных инструментов, технического обеспечения и аксессуаров, которая прошла с 11 по 14 апреля во Франкфурте-на-Майне. Предприятие представило свои лучшие разработки.

Помимо производителей музыкального оборудования в Musikmesse принимают участие профильные ассоциации, учебные заведения, продюсерские центры, звукозаписывающие студии и другие компании, работающие в музыкальной индустрии и шоу-бизнесе. Участие в масштабных и ключевых для отрасли мероприятиях — один из важных результатов маркетинговой работы новой команды предприятия.

В составе экспозиции «Октавы» — вся линейка выпускаемых микрофонов: конденсаторные, ламповые, ленточные, динамические, электретные. Особый интерес традиционно вызвали флагманские модели, в том числе премиальный ламповый микрофон МКЛ-112. Его производство начнется в ближайшее время. За счет модернизации технологии конструкторам удалось снизить себестоимость производства, не потеряв характерной теплоты звучания, свойственной микрофонам этого класса.

-

Тольяттинская компания «ВИС-Авто» начала производство фургонов и универсалов LADA Largus в модификации с высокой крышей. Напомним, что грузовой фургон LADA Largus с повышенной крышей впервые был показан публике осенью 2017 года на выставке Comtrans в Москве. Универсалы на выставках официально не демонстрировали.

-

Компания «АЭМ-технологии» (входит в Росатом) отгрузила партию свай для строящейся в каспийском море платформы блок-кондуктор. Заказчик — ООО «Каспийская гидротехническая компания». Всего на площадке в Волгодонске изготовили 16 морских свай общим весом 1200 тонн. Каждая свая в диаметре более 2 метров и длинной свыше 33 метров. Об этом сообщает пресс-служба Атомэнергомаша.

-

Компания «Добурз» разработала мобильную циркуляционную систему МСЦ-180 для одного из своих заказчиков.24 апреля

Система включает все необходимые модули поэтапной очистки бурового раствора, установленные на быстромонтируемом каркасе: вибросита БУРЗ, ситогидроциклонный сепаратор СГС БУРЗ, насосы ДГШМ, перемешивали МИКЗ.

МСЦ на 80% укомплектована оборудованием собственного производства, а также резиновыми компенсаторами, муфтовыми соединениями, трубопроводной арматурой производства компаний, входящих в Холдинг «Компенз».

Данная система находится на техническом аудите у Заказчика и в ближайшее время должна быть согласована.

-

24 апреля

24 апреля

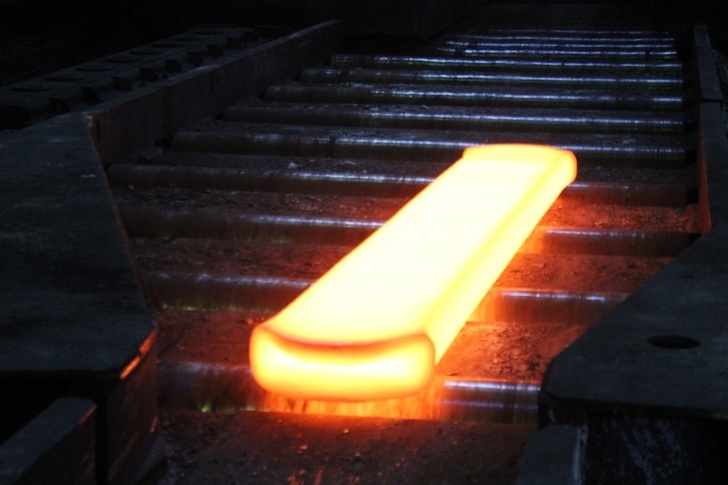

В прокатном цехе № 1 Златоустовского электрометаллургического завода освоили производство новой металлопродукции — слябов из нержавеющего хромоникелевого сплава ЭИ-878.

Прокат слябов сечением 150*500 мм был осуществлён на стане «1150» из круглого слитка диаметром 630 мм, отлитого в третьем электросталеплавильном цехе. Ранее из указанного сплава завод производил лишь кованый сортамент и передел слитка на прокатном стане был осуществлён впервые.

Получить требуемую ширину удалось благодаря специально подобранному режиму деформации и нагреву слитков, которые в сжатые сроки были разработаны техническими службами завода. Металл успешно прошёл все контрольные испытания — его качество соответствует требованиям ГОСт и ТУ.

Полученные слябы будут направлены заказчику, где и осуществят их дальнейший передел на листопрокатном стане.

Сплав ЭИ-878 применяется для производства изделий, работающих в атмосферных условиях при температуре до 350 0С, он широко востребован в авиационной и химической промышленности.

-

23 апреля

Производство деталей для нефтегазовой промышлености запустили на заводе «Профмодуль». Об этом сообщили в департаменте по общественным связям, коммуникациям и молодежной политике Тюменской области.

«Местные специалисты успешно освоили производство деталей со смещенным центром и кабель-каналом, необходимых для эксплуатационных колонн буровых скважин», — отметил немецкий партнер завода Клаус Шольц.

По его словам, в нефтегазовой промышленности до сих пор велика доля импортных деталей и технологий. Опыт «Профмодуля» показывает, что их вполне по силам делать в Тюмени.

На заводе принята программа технического перевооружения, результатом чего стало появление линейки самых современных станков.

Благодаря новому оборудованию «Профмодуль» существенно расширил свои возможности, что позволяет постепенно заменить, а затем и полностью отказаться от поставки продукции для нефтяников из-за рубежа.

-

23 апреля

Октябрьский электровагоноремонтный завод (ОЭВРЗ, входит в состав ЗАО «Трансмашхолдинг») в партнерстве с ОАО «Метровагонмаш» (также входит в состав холдинга) приступил к освоению сборки вагонов модели 81-765/766/767 «Москва».

Для организации выпуска новой для ОЭВРЗ продукции выполнена подготовка производства: установлено необходимое технологическое оборудование, изготовлена оснастка для подвески подвагонных агрегатов и перекатки вагонов, доработан комплект конструкторской и технической документации.

Специалистами завода выполняется весь спектр работ по сборке новых вагонов — окраска кузовов, монтаж подвагонного и иного оборудования, систем кондиционирования воздуха, установка сидений и обшивки салона, а также дождевание и ходовые испытания перед сдачей поездов заказчику.

Первый поезд «Москва» из восьми вагонов должен быть выпущен на ОЭВРЗ в июне 2018 года.

-

20 апреля

Холдинг «Швабе» Госкорпорации Ростех показал новые российские фотообъективы на международной выставке «Фотофорум» — об этом сообщает пресс-служба Ростех.

Всего было представлено около 30 моделей среди которых новые модификации популярных мануальных объективов «Зенитар».

-

20 апреля

20 апреля

Ярославский моторный завод приступил к выпуску дизель-генераторных установок под собственной маркой. До настоящего времени выпускались так называемые моторо-комплекты, которые сторонние предприятия оснащали пультами управления и монтировали под капот, в шумоизолирующий кожух или контейнер.

Сейчас завод выпускает дизельные генераторы ЯМЗ мощностью: 60, 100, 150, 200, 315 и 400 кВт в открытом исполнении и первой степени автоматизации (ручной запуск). Вскоре планируется выпуск дизельных электростанций указанной мощностной линейки со второй степенью автоматизации (установка с постоянным подключением к сети и автоматическим включением при падении напряжения). Изготовление собственных капотов и контейнеров типа Север также дело ближайшего времени.

Полный цикл производства в рамках одного предприятия позволит конечным потребителям получать продукцию по гораздо более низкой, чем в настоящее время, стоимости.

-

19 апреля

Новый ломовоз на базе шасси КАМАЗ-65115 изготовлен на заводе компании «Транслес» в г. Нелидово Тверской области. Ломовозный кузов нового поколения выполнен по технологии Half-pipe из высокопрочной стали S500 с соблюдением самых жестких отраслевых требований.

Благодаря методу продольной гибки цельного листа в основе конструкции, кузов имеет минимальное количество сварных швов. Это позволило повысить показатель прочности на 25% и снизить снаряженную массу кузова на 300 кг в сравнении с аналогичными показателями у предыдущего модельного ряда.

Снижение массы ломовозного кузова особенно актуально в условиях ограничения нагрузок на ось на весовом контроле. Внесенные в конструкцию кузова ломовоза Half-pipe изменения позволят значительно продлить его жизненный цикл.

Теперь эксплуатация автомобиля на протяжении всего его срока службы обойдется в меньшую сумму, а остаточная стоимость техники будет выше, чем у других моделей.

-

19 апреля

Проектная компания Наноцентра «Дубна» и Центра трансфера технологий РАН и РОСНАНО «МаксПауэр» завершила разработку технологической линии производства активированного угля для электродов суперконденсаторов и изготовила пилотную установку на выработку 500 килограммов углей в год. Также произведена первая партия проектного активированного угля.

Команда проекта «МаксПауэр» успешно выполнила поставленную задачу, повысив удельные электрохимические характеристики электродов суперконденсаторов на основе проектных материалов.

В ходе проекта были созданы и отработаны лабораторные и пилотные технологии синтеза активированных углей с высокими показателями эффективности. В настоящее время опытные партии проходят испытания на производствах основных потребителей: Элеконд, Махwell и др.

-

18 апреля

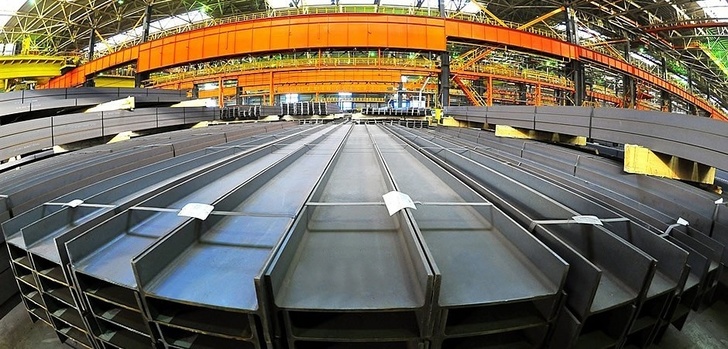

Челябинский металлургический комбинат (ПАО «ЧМК», входит в Группу «Мечел») начал производство двух новых видов фасонного проката — широкополочной балки. Потребителями продукции станут европейские заводы металлоконструкций и строительные предприятия.

Новые профилеразмеры металлопроката — широкополочную балку HEA220 и HEB220 — начали выпускать на рельсобалочном стане ЧМК. Продукция ориентирована на строительный рынок Европейского союза и широко применяется в изготовлении металлоконструкций и строительстве разнообразных сооружений.

Балочные профили изготовлены в соответствии с техническими требованиями европейского стандарта DIN EN 10025-2. Первая партия новой продукции будет отгружена до конца апреля. Предполагаемый объем поставок в 2018 году — до 5 тыс. тонн.

Фасонный прокат на ЧМК производят с 2013 года с момента запуска в эксплуатацию рельсобалочного стана. На сегодняшний день комбинат освоил производство более 50 профилей фасонного проката, а также 4 типа рельсов. На стане применяются передовые технологии прокатки, закалки, правки, отделки и контроля качества.

«Освоение производства новых профилей по европейскому стандарту укрепит позиции ЧМК на рынке Евросоюза. Сегодня для строительной и железнодорожной отраслей Европы мы производим 17 видов балки и рельсов», — отметил управляющий директор ПАО «ЧМК» Анатолий Щетинин.

-

Российская компания «КИТ» из Владимира наладила производство вертикальных и формованных промышленных респираторов. Первая продукция уже отгружена оптовым заказчикам из Владимира и Рязани.

-

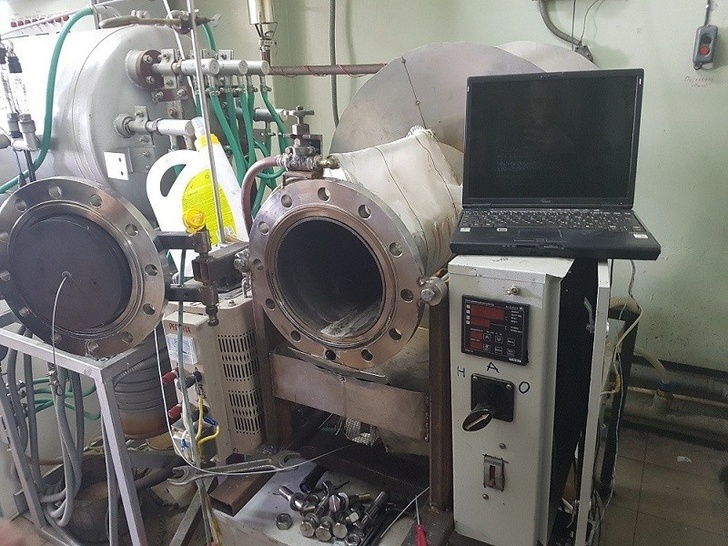

«ТУЛА-ТЕРМ» является одним из ведущих поставщиков вакуумного термического оборудования в нашей стране. В этом году компании исполняется 10 лет. Мы постоянно работаем над усовершенствованием термического оборудования, основываясь на многолетний опыт компании и отзывы наших покупателей.

В нашем обзоре мы кратко расскажем о некоторых наших новинках за прошедший год.

-

12 апреля

©Видео с youtube.com/ https://www.youtube.com/embed/qpl4KDGonvg?rel=0&controls=0&showinfo=0

Ротомолдинг «молодая» и активно прогрессирующая отрасль переработки пластмасс в России. Изделия ротационного формования нашли применения во всех отраслях деятельности от декора до промышленности. Используя эту технологию, впервые в нашей стране компанией ООО АСПЛАСТ были реализованы проекты: пластиковый модульный понтон 2FLOAT, позволяющий собирать плавучие площадки разного назначения, детская разборная песочница 2KIDS, уникальный крупногабаритный конструктор и дизайнерский набор детской мебели, за которыми последовали десятки успешных и интересных проектов.

-

В сезоне 2017/18 произошло знаменательное событие, к которому наша страна шла с 2010 года — Россия не использовала в качестве сырья для производства сахара тростниковый сахар-сырец. Об этом сообщает «Агроинвестор».

Еще в сезоне 2010/11 годов российские заводы выпустили 2,4 млн т тростникового сахара-песка и 13 тыс. т рафинада (2,7 млн т — свекловичного сахара). То есть практически половину сахара в нашей стране делали из привозного сырья.

-

Калининградский завод «Автотор» в соответствии с программой локализации производства начал выпуск рефрижераторов на шасси Hyundai HD35. Первая партия автомобилей, произведенных на предприятии в Калининграде, отгружена потребителям.

При производстве изотермических фургонов для данных автомобилей используются комплектующие ведущих российских производителей. Производство фургона повышенной изотермичности, как и монтаж холодильной установки осуществляется АВТОТОР непосредственно на предприятии в Калининградской области.

Начиная со второго полугодия 2018 г. автомобили HD35 планируется производить на предприятии АВТОТОР в режиме полного цикла (с применением технологии сварки и окраски). Кроме того, проектом планируется наращивание объемов производства и повышение уровня локализации.

-

Магнитогорский метизно-калибровочный завод (ММК-МЕТИЗ) совместно с Магнитогорским Государственным техническим университетом им. Г.И. Носова в течение трех лет (с 2016 по 2018 г.) реализует проект по созданию импортозамещающих наноструктурированных арматурных канатов.

Арматурные стабилизированные канаты используются в качестве напрягаемой арматуры в предварительно напряженных железобетонных конструкциях. Обычно их применяют в производстве струнобетона при строительстве: многоэтажных зданий, автомобильных дорог, виадуков, многоуровневых парковок, развлекательных центров, нефтедобывающих платформ, атомных электростанций, аэропортов, тоннелей метро

и т. д. Применение арматурного каната при изготовлении железобетонных конструкций повышает их эксплуатационные параметры, увеличивает надежность и долговечность конструкции без значительного увеличения количества и площади сечения используемой стальной арматуры. Благодаря термомеханической обработке механические характеристики арматурных канатов значительно увеличиваются.

-

В Ставрополе имеется уникальное для России предприятие — Группа компаний «Стилсофт». Уникальность состоит в номенклатуре производимых изделий. Так, компания явялется разработчиком и производителем комплексных систем безопасности, специальных решений и БЛА для решения задач по комплексной защите стратегических, критически важных и особо опасных объектов от различных угроз, разработке и адаптации специальных решений для стратегической инфраструктуры в России и за ее пределами, обеспечения безопасности граждан в рамках реализации программ «Безопасный город». Компания была создана «с нуля» в 2002 году и в настоящее время численность ее сотрудников составляет 500 человек.

Автономный пост видео- и тепловизионного наблюдения (АПВТН) «Видеолокатор Дозор» -

11 апреля

11 апреля

Не смотря на то, что главной компетенцией ООО «ЗТИ» является производство сварочного оборудования EVOSPARK, Завод берется и за решение нестандартных задач, связанных с управляемыми источниками тока различной мощности.

Так, Заводом был реализован проект по модернизации установки 833Д для дуговой плавки титана на одном из предприятий Санкт-Петербурга (ООО «Технолит»)

Новый источник тока на 16кА пришел на смену полупроводниковому выпрямителю ИППС. Для сравнения: габариты нового источника вдвое меньше, а масса — почти в 5 раз. Для охлаждения старого источника использовалась вода повышенной чистоты (потребление — 10 куб. м. в час), новый источник использует воздушный тип охлаждения.