-

22 сентября

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) принял в эксплуатацию новое технологическое оборудование — мобильный станок для обработки отверстий в трубных узлах главного циркуляционного трубопровода (ГЦТ) АЭС.

Специализированный мобильный комплекс был спроектирован в соответствии с техническим заданием Петрозаводскмаша. Он предназначен для обработки труб внешним диаметром 990 мм и может выполнять операции точения, растачивания, сверления, фрезерования.

-

20 августа

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») отгрузила ключевые элементы реакторного отделения первого блока АЭС «Руппур», первой в истории Бангладеш атомной электростанции.

На стройплощадку АЭС отправились корпус реактора ВВЭР-1200 и парогенератор, изготовленные на заводе «Атоммаш» в Волгодонске — крупнейшей на постсоветском пространстве производственной площадке атомного машиностроения.

-

24 июля

Волгодонский филиал «Атоммаш» компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») отгрузил последний аппарат из комплекта теплообменного оборудования, изготавливаемого заводом для четвертого энергоблока АЭС «Куданкулам» в Индии.

-

20 июля

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — «Атомэнергомаш») отгрузил первые два корпуса коллектора парогенератора, предназначенные для энергоблока № 2 АЭС «Аккую» (Турция).

-

09 июля

АО «ОКБМ Африкантов» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) разработало, изготовило и отгрузило в адрес заказчика — ОАО «Ямал СПГ» первый отечественный насос для перекачивания сжиженного природного газа.

Насосное оборудование предназначено для крупнотоннажных производств СПГ и будет использоваться для отгрузки сжиженного природного газа на танкеры — газовозы.

Благодаря разработкам специалистов ОКБМ и созданию первых отечественных СПГ- насосов Россия обретает независимость от импорта данного оборудования.

-

В Петрозаводском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — Атомэнергомаш) успешно прошли приёмо-сдаточные испытания первого мобильного токарного станка.

Станок представляет собой компактное устройство для токарной обработки внутренней поверхности патрубка главного циркуляционного насоса (ГЦН). Применение мобильного станка в 4 раза повысит производительность труда на этой операции и, соответственно сократит цикл изготовления корпуса ГЦН.

-

29 июня

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершено изготовление комплекта парогенераторов ПГВ-1000 МКО для первого энергоблока строящейся в Турции АЭС «Аккую».

-

04 июня

04 июня

В Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) построили новый участок сборки внутрикорпусных устройств (ВКУ) атомного реактора.

Участок предназначен для сборочно-сварочных работ на внутрикорпусных изделиях корпуса реактора: 11-метровой шахты, выгородки и блока защитных труб, а также для проведения различных метрологических измерений этих элементов. Ранее такие операции проводились в цехе. Создание нового участка обусловлено современными требованиями и нормами технической документации.

-

29 мая

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) запущен в эксплуатацию уникальный горизонтальный фрезерно-расточной станок с ЧПУ компании «ŠKODA».

Оборудование такого типа запускается на Атоммаше впервые за 40 лет. Совместно с использованием уже имеющихся обрабатывающих центров — Атоммаш сможет обеспечить максимальную загрузку производства.

В рамках инвестиционной программы продолжается модернизация производственных мощностей. Только за последние два года ввели в эксплуатацию около 15 обрабатывающих центров и сварочных установок. В течение этого года программа продолжит свою реализацию. На завод должно поступить еще 11 видов оборудования.

-

22 мая

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) введен в эксплуатацию новый токарно-револьверный обрабатывающий центр с числовым программным управлением.

Данное оборудование предназначено для изготовления малогабаритных крепежных деталей — метизов, входящих в состав парогенераторов и верхнего блока.

Обрабатывающий центр совмещает в себе возможности выполнения таких операций как точение цилиндрических поверхностей, резьбонарезание и фрезерование, сверление отверстий. Ранее для этих операций приходилось задействовать несколько станков. Новое оборудование оснащено револьверной головкой на 12 приводных позиций, что позволяет выполнять обработку деталей с одной установки в автоматическом режиме.

-

20 мая

20 мая

В Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовили корпус внутрикорпусной шахты атомного реактора.

Шахта один из трёх основных элементов внутрикорпусных устройств реактора. Корпус шахты состоит из шести обечаек и эллиптического днища. Высота изделия составляет около 11 метров, вес — 63 тонны.

-

18 марта

В волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) обновлен участок по изготовлению коллекторов первого контура.

Сегодня на Атоммаше в активной фазе изготавливают 20 парогенераторов для российских и зарубежных АЭС. Для эффективного изготовления составных частей теплообменников участок изготовления коллекторов оснастили дополнительными сварочными установками, роликоопорами. Теперь на участке одновременно могут располагаться сразу 8 изделий. Кроме того, этапы изготовления деталей расположены в одном пролете, это сокращает время на перемещение заготовок для зачистки и последующих неразрушающих контролей, а также для наплавки антикоррозионного покрытия на разных сварочных установках.

-

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — Атомэнергомаш) проводит реконструкцию и перевооружение термического участка. В эксплуатацию вводится новое оборудование — лабораторная печь для отпуска камерного типа.

В новой лабораторной печи используются современные термоизоляционные материалы с низкой теплопроводностью, что способствует быстрому нагреву. Если имеющиеся печи необходимо предварительно прогревать около 20 часов, то новое оборудование из холодного состояния на максимальный режим 700 градусов выходит в течение 2 часов. Ещё одно преимущество новой печи — автоматизированная система управления.

Цель реконструкции — высвободить основное оборудование для обработки крупных деталей, таким образом организовать параллельные производственные потоки и повысить эффективность термообработки.

-

Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) введен в эксплуатацию высокопроизводительный токарно-фрезерный обрабатывающий центр с числовым программным управлением MULTICUT 630.

Станок предназначен для обработки деталей оборудования АЭС, в частности он производит комплексную обработку фасонных деталей без дополнительных переустановок посредством различных режимов: точение, нарезание резьбы, прорезка, сверление, расточка, фрезерование.

Благодаря полной обработке заготовок на одном станке механический участок повысит производительность более чем в два раза.

-

26 января

26 января

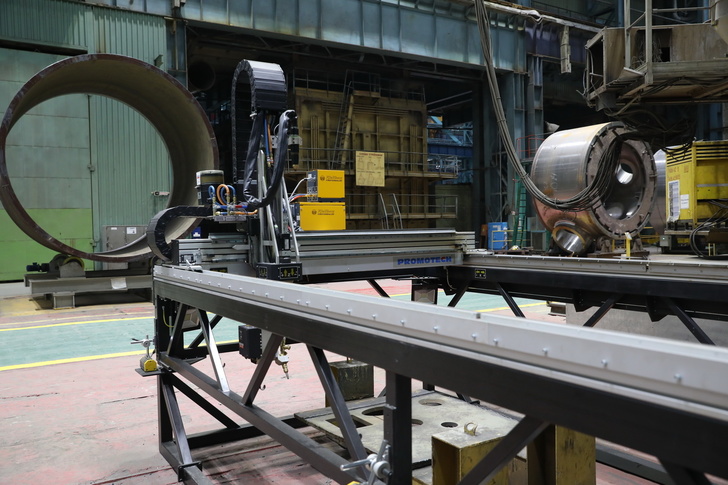

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в эксплуатацию новую установку для вырезки отверстий на цилиндрических поверхностях под приварку патрубков парогенераторов фирмы Promotech. При этом данное оборудование может применяться при изготовлении других корпусных изделий, в том числе для газонефтехимической отрасли.

Благодаря современной установке машинное время вырезки отверстий на патрубках парогенераторов сократится на 20%, причем вся операция может производиться как в автоматическом режиме, что позволит ускорить процесс в 4 раза по сравнению с ручной резкой, так и с ручной корректировкой оператором, — что позволяет установке быть универсальной и расширяет номенклатуру обрабатываемых изделий.

-

21 января

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — «Атомэнергомаш») изготовил трубные узлы главного циркуляционного трубопровода (ГЦТ) для энергоблока № 4 АЭС «Куданкулам» (Индия). Комплект ГЦТ состоит из 16 трубных узлов.

«Петрозаводскмаш» изготавливает ГЦТ из трубных заготовок собственного производства: на предприятии на внутреннюю поверхность труб наносят антикоррозионное плакирующее покрытие методом электрошлаковой наплавки. Завод первым в России освоил технологию изготовления бесшовных плакированных труб ГЦТ для АЭС.

-

15 января

Волгодонский филиал «Атоммаш» компании «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — АО «Атомэнергомаш») завершил изготовление комплекта парогенераторов для четвертого энергоблока АЭС «Куданкулам» в Индии.

Три теплообменных аппарата были отгружены на строящуюся АЭС в 2019 году, а четвертый будет отгружен на площадку заказчику в апреле 2020 года, при открытии навигации.

Парогенератор относится к изделиям первого класса безопасности. Корпус парогенератора представляет собой горизонтальный цилиндрический сосуд с двумя эллиптическими днищами, в средней части которого расположены коллекторы для подвода и отвода горячего теплоносителя. Диаметр — более 4 метров, длина аппарата составляет порядка 15 метров. Вес одного парогенератора — 340 тонн.

-

13 января

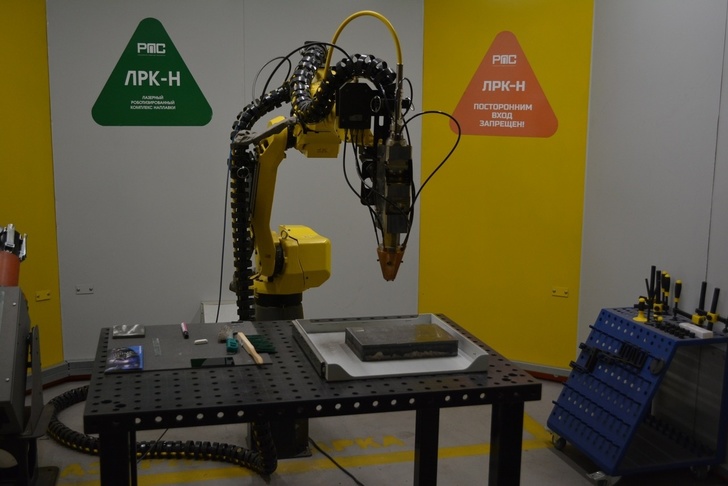

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в эксплуатацию лазерный роботизированный наплавочный комплекс. И это первый опыт использования такой установки в Северо-Западном федеральном округе. Робот изготовлен в России с использованием комплектующих ведущих мировых производителей.

Новинка предназначена для наплавки антикоррозийных и твёрдосплавных покрытий с помощью лазерной технологии. Пока на заводе используется только плазменная. Новый способ позволит в разы уменьшить толщину наплавки, снизит температуру предварительного подогрева основного металла и обеспечит необходимую твёрдость покрытия уже на первом слое.

-

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») изготовил комплект корпусов главных циркуляционных насосов (ГЦН) для энергоблока № 1 Курской АЭС-2.

Акт приёмки был подписан приёмочной инспекцией в составе представителей заказчика — атомной станции, генерального проектировщика и генподрядчика — АО ИК «АСЭ» и разработчика ГЦН — АО «Центральное конструкторское бюро машиностроения» (АО «ЦКБМ»).

В комплект поставки для одного энергоблока входят четыре корпуса насосов с элементами подвески — проставками. Масса одного корпуса составляет более 31 тонны при высоте 3,5 метра и ширине свыше 3 метров. В сборе с проставкой вес изделия достигает 48 тонн.Тем временем «Петрозаводскмаш» уже приступил к изготовлению комплекта корпусов насосов для энергоблока № 2. Все заготовки прошли входной контроль и пущены в работу, в высокой стадии готовности находятся направляющие аппараты для корпусов ГЦН.

-

27 ноября

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») завершил изготовление трубопроводной арматуры для третьего и четвертого энергоблоков АЭС «Куданкулам» (Индия). Шесть обратных затворов и двенадцать клиновых задвижек с диаметром проходного сечения от 80 до 400 мм изготовлены на специализированном участке трубопроводной арматуры «Петрозаводскмаша». Оборудование предназначено для оснащения машинного зала АЭС в условиях работы под давлением до 12 МПа и температурой до 350 градусов Цельсия.

Комплект поставки готов к отгрузке.