-

Объединенная металлургическая компания, второй по величине производитель труб в России, приобрела завод TTS в Техасе. Об этом говорится в официальном пресс-релизе ОМК. Сумма сделки не разглашается.

TTS производит финишную отделку обсадных и насосо-компрессорных труб (OCTG) в объеме 150 тонн в год. Российская компания планирует обеспечивать завод сырьем с Литейно-прокатного комплекса в городе Выкса.

Как отмечает газета "Коммерсантъ", ОМК вышла на американский рынок еще в 2005 году, но заводов в этой стране у нее не было: компания занималась исключительно поставками труб. Кроме того, ОМК начала строить в Техасе завод по производству труб.

Российские металлурги регулярно покупают производственные мощности в США. Так, "Северсталь" до распродажи зарубежных активов, которая началась в 2010 году, была четвертым по величине производителем стали в Соединенных Штатах. У Новолипецкого металлургического комбината в американский дивизион входят NLMK Indiana, NLMK Pennsylvania (ранее - Duferco Farrell) и Sharon Coating.

Объединенная металлургическая компания контролируется председателем совета директоров Анатолием Седых и его партнерами. Она известна, в частности, тем, что является единственным российским поставщиком труб для газопровода "Северный поток", который соединяет Россию и Германию по дну Балтийского моря. -

На екатеринбургском Уралхиммаше запущен уникальный гидравлический пресс для холодной штамповки элементов шаровых резервуаров:

Инвестиции - 230 млн руб

Масса пресса - 182 т, усилие - до 1600 т, запущен в комплекте с круговым и крановым манипуляторами. Толщина штампуемого листа - до 150 мм, диаметр плоской круглой заготовки - до 5,9 м. На оборудовании можно производить штамповку заготовок массой до 18 т, грузоподъемность каждого крана составляет 12 тонн. При помощи данного оборудования завод наладил выпуск шаровых резервуаров объемом от 1000 м3 и до 6600 м3 с толщиной стенки до 80 мм.

Уралхиммаш является единственным предприятием России и СНГ, имеющим подобное оборудование.

На нашем сайте можно прочитать, сколько нового сделано за заводе всего за год: https://sdelanounas.ru/sphinxsearch/?s=%D1%83%D1%80%D0%B0%D0%BB%D1%85%D0%B8%D0%BC%D0%BC%D0%B0%D1%88

По материалам http://ekb.ru/event/133 и http://www.schleifstein.de/index.php?id=70

-

Уникальный и современнейший на сегодня цех электролиза меди в России и странах СНГ открылся 29 февраля в Верхней Пышме на заводе компании УГМК - ОАО "Уралэлектромедь".

фоторепортаж

-

Применение в производстве монолитных огнеупорных изделий с использованием наноматериалов увеличит сроки эксплуатации агрегатов и снизит расходы при производстве продукции, — передает пресс-служба ОАО «Северсталь».

«Использование наноогнеупоров в производстве может увеличить период работы металлургических агрегатов, а также их производительность, — комментирует директор по производству-главный инженер дивизиона Андрей Луценко. — Таким образом компания сможет снизить потребление огнеупорной продукции и повысить эффективность своего бизнеса — а именно это и является главной задачей всех предприятий дивизиона, которые участвуют в цепочке производства металла и создают стоимость готовой продукции».

-

Компания ПРОМКО приступила к монтажу центра по обработке листового проката KALTENBACH KF 2506 (производство ГЕРМАНИЯ). Приобретение станка, стоимость которого оценивается в 28,2 млн. рублей, является одним из этапов модернизации цеха металлоконструкций.

Центр по обработке стального листа монтируется на промышленной площадке Лебяжинская г. Нижний Тагил Свердловской области. Его назначение - изготовление стальных полуфабрикатов методами плазменной резки, раскроя, сверления и др. для дальнейшего изготовления и сборки металлоконструкций.

В России на сегодняшний день функционирует всего несколько установок подобного типа. Оборудование отличается высокой точностью, большим рабочим диапазоном, экономичностью резки и оптимизацией отходов.

Производительность Центра обработки листового материала составляет 300 тонн в месяц, запуск в эксплуатацию ожидается к середине февраля.

-

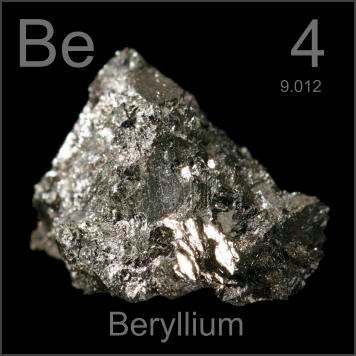

РОСНАНО и «Корпорация «Металлы Восточной Сибири» инвестируют в производство высокотехнологичных материалов из бериллия

ОАО «РОСНАНО» и ООО «Корпорация „Металлы Восточной Сибири”» объявили о начале инвестирования в проект создания вертикально-интегрированной компании полного цикла по добыче и переработке бериллия. Общий бюджет проекта составит порядка 7 млрд рублей, включая софинансирование РОСНАНО в размере 3,5 млрд рублей.

Бериллий — стратегический металл, необходимый для ядерной и аэрокосмической промышленности и используемый в производстве телекоммуникационного оборудования. В настоящее время имеющиеся потребности России в бериллии удовлетворяются за счет импорта. Продукция проектной компании сможет покрыть весь отечественный спрос, что позволит обеспечить 100% выполнение государственных заказов и коммерческих поставок для всех отраслей промышленности в России, в том числе для космической отрасли в рамках Федеральной космической программы (рост 7–8% в год), гражданской и военной авиации (рост 6–7% в год), развивающегося автомобилестроения (рост 2–3% в год), телекоммуникационной отрасли (рост 10% в год).

К 2015 году объем мирового рынка бериллия в количественном выражении достигнет 465 тонн. Планируется, что доля проектной компании к этому моменту, в пересчете на чистый бериллий в металлическом эквиваленте, будет составлять порядка 24%. Основные драйверы роста — увеличение спроса на бериллий со стороны телекоммуникационной и оборонной отраслей.

-

17 февраля 2012 г на Петрозаводскмаше, Карелия, введен в строй обрабатывающий центр OKUMA MA800HB:

Подписан акт ввода в эксплуатацию. Новое оборудование – это горизонтально-фрезерный обрабатывающий центр, который позволяет в полуавтоматическом режиме обрабатывать корпусные детали из разных материалов, в том числе и сложнообрабатываемых. На Петрозаводскмаше OKUMA установили в корпусе механосборочного производства.

По оценке исполнительного директора ЗАО «Петрозаводскмаш» Николая Шаколина, все службы завода сработали успешно: строители в короткие сроки выполнили фундамент, монтажники чётко справились с поставленной задачей в установленные сроки. Одновременно станочники прошли обучение по работе на новом центре, обслуживающий персонал – по ремонту.Обрабатывающий центр установлен в рамках масштабной модернизации и расширения предприятия общей стоимостью в 5 млрд руб.

Предприятие производит промышленное оборудование в т.ч. для атомной и нефтегазовой отраслей, является ядром машиностроительного дивизиона Госкорпорации «Росатом».

По материалам http://pzm.su/about/publication/news/mini_foot11/

-

К концу этого года металлурги Новокузнецка планируют осуществить проект, который станет новым словом в российской рельсопрокатной промышленности и позволит заметно ускорить темпы экономического роста не только в Кузбассе, но и во всей России. Сейчас металлурги получают новое оборудование и, в рамках программы промышленной модернизации, уже в этом году будет выпущена первая партия высокопрочных рельсов стометровой длины. Продукция, которая позволит значительно ускорить железнодорожные перевозки, еще только в планах, а заказы на нее уже есть. С ходом строительства сегодня познакомился заместитель губернатора по промышленности Сергей Кузнецов.

-

В портфеле заказов цеха отделки проката ОЭМК появилась новая строчка: первая пробная партия — 240 т обточного проката, произведённого на Оскольском электрометаллургическом комбинате, была отправлена в Аргентину для компании «Фольксваген». К этому заказу в цехе отнеслись очень ответственно и выполнили его в срок и качественно, отправив металлопродукцию адресату.

Цех отделки проката уже больше года выполняет производственную программу, отгружая в адрес потребителей высококачественный металлопрокат и из месяца в месяц наращивая темпы производства. За это время уровень квалификации персонала подразделения заметно вырос, люди хорошо освоили новое оборудование, и сегодня без особых усилий справляются с производственным заданием. На проектную мощность (25 тысяч тонн проката в месяц) здесь ещё не вышли, но стремятся к этому. -

Коллективом аглофабрики №2 в январе 2012 года было выпущено 457 274 тонн агломерата, что на 10% больше показателя соответствующего периода предыдущего года и является абсолютным производственным рекордом с момента её ввода в эксплуатацию. Достижение такого показателя во многом стало возможным благодаря мероприятиям по модернизации АГП, реализуемым в рамках утвержденной программы ЧМК по наращиванию годового производства агломерата до 5,25 млн тонн в год с повышением его качества.

Перевыполнение производственной программы четвертого квартала прошлого года и января текущего года было достигнуто за счёт своевременной подготовки работы устройств и агрегатов к работе в зимнее время, а также благодаря согласованным действиям технологов и ремонтных служб цеха шихтоподготовки и аглоцеха. Эти меры позволили снизить уровень текущих простоев по сравнению с плановыми показателями более чем в два раза.

Аглофабрика №2 является современным производственным комплексом, введенным в эксплуатацию в 2005 году. Столь масштабные обновления агломерационного производства не велись на металлургических предприятиях России на протяжении последних 30 лет. При строительстве новой аглофабрики в проект были включены затраты на природоохранные цели, которые предусматривали оснащение всех агломашин современными пылегазоочистными установками и электрофильтрами Alstom. В результате пуска в эксплуатацию аглофабрики №2 у ЧМК появилась возможность вывести из эксплуатации устаревшую аглофабрику №1 с менее прогрессивными системами очистки, после чего выбросы в атмосферу на тонну производимой продукции снизились в 8-10 раз. -

ООО "Петропавловск - черная металлургия" (100% принадлежит компании IRC Ltd, выделенной из состава металлургического альянса ГК "Петропавловск") установила средний пролет путепровода над Транссибирской магистралью, завершив тем самым ключевой этап в создании инфраструктуры Кимкано-Сутарского горно-обоготительного комбината.

Монтаж пролетного строения путепровода был проведен на перегоне между станциями Известковая и Кимкан в Облученском районе Еврейской АО. С возведением путепровода завершается строительство технически наиболее сложной части подъездного пути от площадки Кимкано-Сутарского ГОКа к железнодорожной магистрали. По подъездным путям будет осуществляться транспортировка металлургической продукции комбината, строящегося в непосредственной близости от станции Известковая, на железную дорогу для дальнейшей доставки потребителям.

Работы по монтажу 34-х метрового пролета весом около 100 тонн сопровождались перекрытием Транссиба на семь часов, отключением и демонтажем контактной сети, линии продольного электроснабжения, оптико-волоконной связи. После выполнения работ, завершенных благодаря слаженной работе мостостроителей и железнодорожников в срок, движение и коммуникации на участке полностью восстановлены, говорится в сообщении.

-

Достижения группы ММК за 2011-й год: производство стали +7%, производство товарной продукции - так же +7%, концентрат коксующихся углей +9%, и так далее (все цифры в конце статьи) .

Состояние реализации ключевых инвестиционных проектов Группы ММК:

Стан 2000

Для освоения развивающегося рынка высокопрочных сталей и с целью замещения импортируемого в Россию высококачественного автомобильного листа на ММК ведётся строительство нового комплекса по производству высококачественного холоднокатаного и оцинкованного проката по самым передовым технологиям. Прокат будет использоваться для производства внешних и внутренних деталей автомобилей, производства бытовой техники и в строительной отрасли. Общая производительность комплекса составит 2 млн тонн в год готовой продукции, в том числе 700 тыс. тонн оцинкованного проката.

15 июля 2011 г. была введена в строй первая очередь комплекса холодной прокатки – линия непрерывного травления, соединенная с прокатным станом. Всего в 2011 г. на стане было прокатано более 370 тыс. тонн холодного проката. Параллельно ведется процесс акцептации продукции стана автопроизводителями. Пуск второй очереди – агрегата непрерывного горячего цинкования, агрегата непрерывного отжига и агрегата инспекции полосы – запланирован на июль 2012 г. Поставщиком оборудования комплекса стана 2000 холодной прокатки является немецкий машиностроительный концерн SMS-DEMAG.

Выход на внешние рынки

Проект ММК Metalurji в Турции был реализован в рамках стратегии по укреплению позиций ММК на рынках Ближнего Востока. 15 июля 2011 г. был введен в строй агрегат непрерывного горячего цинкования (АНГЦ) на производственной площадке MMK Metalurji в Стамбуле (Турция). Запуск АНГЦ знаменовал завершение строительства металлургического комплекса MMK Metalurji, возведенного на двух промышленных площадках – в Искендеруне и Стамбуле. Строительство комплекса в Искендеруне было завершено в мае 2011 г. Производственные мощности металлургического комплекса MMK Metalurji рассчитаны на ежегодный выпуск 2,3 миллиона тонн товарной металлопродукции: горячекатаного проката, оцинкованного проката и проката с полимерным покрытием. По своему технологическому оснащению комплекс является одним из самых современных в Турции. Его производственные мощности позволят удовлетворить растущие потребности турецкого рынка в различных видах металлопродукции, а также экспортировать продукцию предприятия на зарубежные рынки, в частности на Ближний Восток, страны Средиземноморья и Европы.

-

ЗАО «Карабашмедь» и ЗАО «КМЭЗ» в числе предприятий Русской медной компании, показавших максимальные результаты за весь период своей деятельности. Таковы предварительные итоги работы в 2011 году.

Карабашские металлурги за минувший год произвели более 80 тыс. тонн черновой меди. По сравнению с 2010 годом этот показатель вырос на 21%. Также увеличился выпуск попутной продукции: произведено 2,6 тонны золота и более 70 тонн серебра. Рост составил 6 и 26% соответственно.

-

На предприятии введена в строй установка по абразивной зачистке слябов для толстолистового стана 5000.

Запуск установки повысит качество толстолистового проката ММК. Ранее поверхность предназначенных для его производства слябов зачищалась вручную или при помощи газовых резаков. Новая технология позволит высвободить рабочие руки, обеспечит равномерность снятия, позволит обнаруживать скрытые дефекты при первом съеме.

-

На Златоустовском металлургическом заводе в рамках стратегии, направленной на увеличение доли производства дорогостоящих марок сталей, успешно освоена новая технология производства высоколегированной стали ЭП836ВД для нужд военно-промышленного комплекса.

-

Златоустовский металлургический завод (ЗМЗ) в рамках стратегии, направленной на увеличение доли производства дорогостоящих марок сталей, успешно провел опытную выплавку и прокат высоколегированной марки стали ЭП836ВД для нужд военно-промышленного комплекса.

В процессе освоения технологии специалисты Златоустовского металлургического завода заменили вакуумно-индукционный переплав на вакуумно-дуговой переплав, прокатали опытную партию сложнодеформируемой стали на среднесортном стане «400», произвели окончательную механическую обработку в термокалибровочном цехе. В результате был получен сортовой прокат с профилеразмером 41 мм в круглом сечении. Контрольные испытания и анализ качества подтвердили, что полученный металл соответствует требованиям технических условий и потребителя.

-

По итогам 2011 г. уровень производства готового проката в России оценивается в объеме около 59,3 млн т. То есть рост по сравнению с 2010 г. составит 2,2%. Производство готового проката практически достигло уровня 2007 г. (59,6 млн т) — 99,5%.

Столь низкий темп роста производства в минувшем году по сравнению с 2010 г. при увеличении внутреннего потребления на 25,9% обусловлен высоким темпом роста импортных поставок (на 20%), в основном из стран Азиатско-Тихоокеанского региона (+43%). По сравнению с 2007 г. внутреннее потребление в 2011 г. возросло на 8,6% (40,3 млн т против 37,1 млн т).

Главным в росте внутреннего потребления готового проката стало увеличение потребления в стройиндустрии, машиностроении и ТЭКе.

Производство сортового проката в 2011 г. по отношению к 2010 г. выросло на 11,1% — до 20 млн т, листового проката — на 3,3%, до 28 млн т. -

Наш сайт уже писал о расширении ассортимента продукции (производство обсадных труб) и ведущейся модернизации на Таганрогском металлургическом комбинате.

И вот — новое сообщение:

28 декабря на Тагмете, входящем в состав Трубной Металлургической Компании (компания — в тройке лидеров мирового трубного бизнеса), запущены новые производственные линии.

В составе запущенного комплекса — линия обезжиривания поверхности труб, комплекс поштучного измерения длины и веса трубы, оборудование для маркировки, покрасочная линия, комплекс упаковки готовой продукции и оборудование по вводу и обработке информации. Работа нового комплекса оборудования позволит увеличить пропускную способность линии по сдаче готовой продукции, а использование УФ-лака в покрасочной машине обеспечивает равномерность и повышение качества наружного покрытия.

Тагмет выпускает более 700 тысяч тонн труб в год. Около трети выпускаемой продукции направляется на экспорт.

По материалам http://www.metalinfo.ru/ru/news/53619 и http://www.tmk-group.ru/tagmet_powers.php -

НЛМК изготовил универсальный стан продольной прокатки и два мини-стана винтовой прокатки по заказу научно-производственного внедренческого предприятия, созданного на базе Московского института стали и сплавов.

Прокатное оборудование предназначено для производства небольших объемов стального листа, сложных профилей и круглых заготовок из различных марок сталей и сплавов. Оно позволяет получать готовый прокат с высокими требованиями к точности и чистоте поверхности, дает возможность организовать как самостоятельный выпуск товарной продукции, так и проведение научно-исследовательских и опытно-конструкторских работ по новым материалам.

Ранее ремонтным производством компании уже выполнялись аналогичные заказы: изготовлено 8 мини-станов, которые нашли свое применение на ряде российских и зарубежных предприятий, а также в научно-исследовательских институтах. (сюжет Вести-Липецк)

-

ОАО «Северсталь» объявило о том, что Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали в мире (входит в состав дивизиона «Северсталь Российская Сталь»), запустил второй агрегат полимерных покрытий металла (АПП-2).

Запуск второго агрегата позволит «Северстали» вдвое увеличить выпуск продукции с высокой добавленной стоимостью, что является одним из приоритетов компании.

АПП-2 рассчитан на выпуск горячеоцинкованного проката с покрытием, толщиной от 0,3 до 2,0 мм, шириной до 1650 мм в объеме 200 тыс.т в год.

Стоимость проекта 2,55 млрд руб.

Реализация проекта позволила создать 50 рабочих мест в Череповце.

Цех полимерных покрытий на Череповецком МК:

Добавить новость

можно всем, без премодерации, только регистрация