-

Кольчугинский «Электрокабель» (Владимирская обл.,входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) инвестировал в развитие производства кабелей для подвижного состава и авиастроения около 90 млн рублей.

Приобретение четырех лакошахт позволило расширить номенклатурный ряд кабельно-проводниковой продукции (КПП). Новое оборудование предназначено для нанесения лакового покрытия на текстильные оплетки кабелей и проводов.

Производительность нового оборудования в 1,7 раза выше, чем у предшественника, за счет дополнительной функции конвекции воздушного потока внутри печи лакошахты. Благодаря этому уменьшается время и улучшается качество сушки лакового покрытия, от чего зависит прочность текстильной оплетки и срок службы КПП. У продукции для подвижного состава он составляет не менее 30 лет, у бортовых проводов — не менее 15 лет.

-

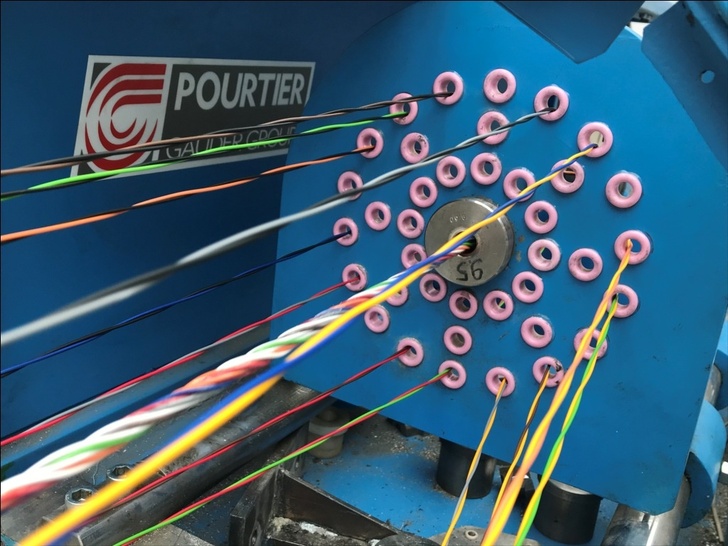

Кольчугинский завод «Электрокабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) смонтировал пять новых оплеточных машин в двух цехах. Сумма контракта составила более 30 млн рублей.

В цехе № 4 установлены три машины, которые предназначены для оплетки медными проволоками полуфабрикатов контрольных кабелей и кабелей управления. Такого вида экран защищает кабель от электрических помех и обеспечивает срабатывание автоматики в случае короткого замыкания.Еще две машины установлены в пятом цехе, где оплетка будет осуществляться синтетическими нитями. Они служат дополнительной защитой кабеля от механических повреждений, при этом сохраняют гибкость изделия, что важно при его использовании в стесненном пространстве, например, в подвижном составе.

-

Кольчугинский «Электрокабель» (Владимирская обл.,входит в Холдинг Кабельный Альянс, объединяющий кабельные активы УГМК) установил новый 16-тонный мостовой кран в цехе по производству кабелей для большой энергетики. Стоимость подъемного механизма превышает 7 млн рублей.

Еще один такой кран работает в этом цехе с момента его основания — уже 16 лет. С его помощью барабаны с кабелем перемещаются с производственных линий на участок сдачи готовой продукции.

Приобретение нового крана — еще один шаг в реализации программы по расширению производства кабелей среднего и высокого напряжения до 110 кВ. В ближайшем будущем в цехе № 3 будет смонтирована вторая наклонная линия для изолирования кабелей. Инвестиции в новое оборудование превысят 320 млн руб.

-

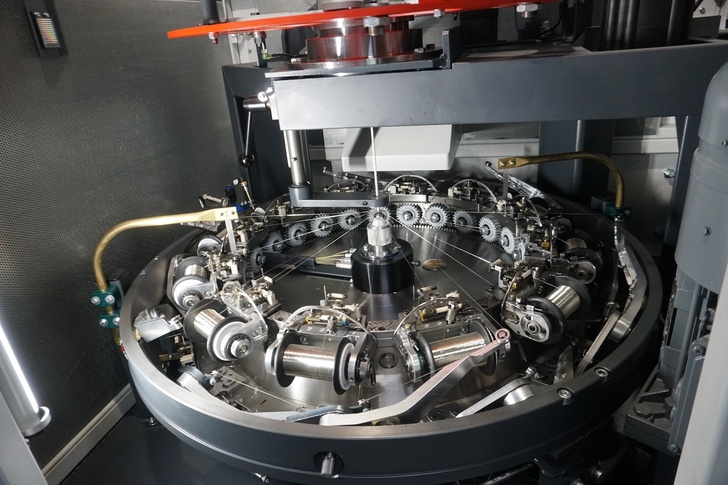

Кольчугинский завод «Электрокабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) приобрел гибридную крутильную машину для скрутки токопроводящих жил. Ее стоимость превышает 30 миллионов рублей.

Новое оборудование смонтировано в цехе № 2, где производятся гибкие кабели в резиновой изоляции и оболочке для судостроения, подвижного состава, стройиндустрии. Его возможности позволяют скручивать в токопроводящую жилу до 91 проволоки одновременно.

-

Кольчугинский завод «Электрокабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) получил пятнадцатый сертификат на кабели, производимые для атомных электростанций.

На этот раз обязательную процедуру, установленную приказом Ростехнадзора, успешно прошли силовые кабели на напряжение 1 кВ с изоляцией из сшитого полиэтилена.

«Одни из важнейших характеристик этой продукции — огнестойкость и нераспространение горения. Кроме того, оболочка выполнена из безгалогенных полимерных композиций — в случае пожара они не выделяют газы галогеновых кислот, которые могут вывести из строя микропроцессорное оборудование. Такие кабели могут использоваться в гермозоне АЭС, то есть непосредственно внутри здания реактора», — подчеркнул главный технолог АО «ЭКЗ» Анатолий Баринов.

-

С начала 2020 года кольчугинский «Электрокабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) вложил в модернизацию основного производства около 250 млн рублей.

Упор был сделан на обновление и увеличение мощностей по изготовлению кабелей управления, контрольных и судовых кабелей. Для этого в цехе № 4 на всех существующих линиях для наложения изоляции и оболочки были заменены основные узлы. Появились новые производительные экструдеры, которые в том числе позволят расширить перечень перерабатываемых материалов. Более совершенной стала система управления оборудованием.

На подходе — новая наклонная линия для изолирования кабелей, которая будет смонтирована в цехе № 3 рядом с существующей. Программа по расширению производства кабелей среднего и высокого напряжения до 110 кВ, основой которой станет новая линия, — самая масштабная на предприятии за последние несколько лет.

В планах завода на обозримую перспективу — глобальная реновация, модернизация не только существующего производства, но и создание нового. Затраты предположительно составят 3 млрд рублей.

-

Кольчугинский завод «Электрокабель», расположенный во Владимирской области, модернизировал линию для наложения изоляции на токопроводящую жилу в цехе № 4. Стоимость новых узлов, включая монтаж, составила около 30 млн руб.

За счет новых узлов скорость линии повысится на 20% — до 2 тыс. м в минуту, что увеличит производительность. Большую часть номенклатуры продукции цеха № 4 составляют кабели управления торговой марки НИКИ. Они используются везде: от пожарной сигнализации до контрольно-измерительных приборов на крупных заводах.

Маркоразмеров кабелей НИКИ — более 10 млн, поскольку под каждый конкретный объект уникальные требования к конструкции. За последние пять лет объем выпуска кабелей НИКИ вырос более чем в 3,5 раза. Модернизация экструзионной линии расширит производственные возможности цеха.

Кроме того, новый экструдер позволит использовать более широкий спектр изоляционных материалов, включая полиэтилен высокой и низкой плотности, сшиваемый полиэтилен, поливинилхлоридный пластикат, в том числе повышенной пожарной безопасности, безгалогенные композиции.

-

Кольчугинский завод «Электрокабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) модернизировал участок для проведения испытаний кабелей связи и управления. Объем инвестиций в реализацию проекта составил порядка 7 млн рублей.

В процессе реконструкции испытательной станции площадью 168 м2 были организованы две отдельные зоны. В одной из них разместится существующее оборудование, в другой — новая установка, предназначенная для проведения испытаний кабелей повышенным переменным напряжением.

«У нас возникла необходимость увеличить мощности по испытанию напряжением. В первую очередь это связано с изменением номенклатуры выпускаемой продукции. Объем заказов на кабели управления торговой марки НИКИ растет, а для них испытание напряжением является обязательным пунктом при сдаче готовой продукции», — отметила начальник отдела технического контроля АО «ЭКЗ» Марина Киселева.

Модернизацию провели в сжатые сроки — за 3 недели. Более 1 километра силовых и контрольных кабелей ушло на замену электропроводки и создание новых цепей управления. Заменено освещение в операторской, что позволило улучшить условия труда контролеров ОТК. Ограждение вокруг испытательных зон сделает процесс проведения испытаний более безопасным.

-

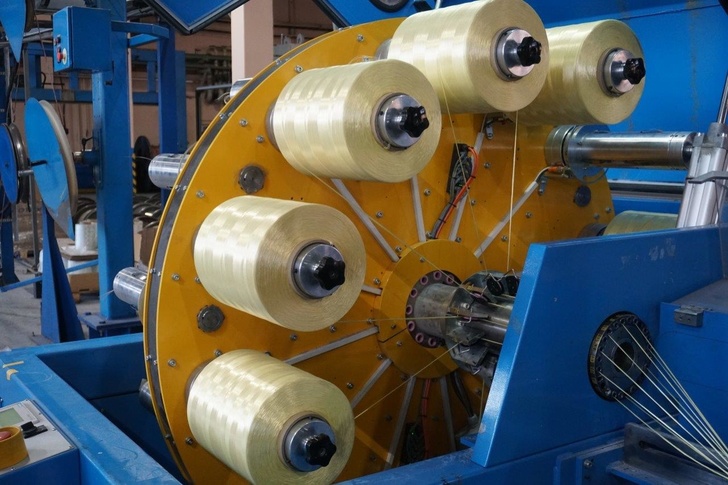

Кольчугинский «Электрокабель» (Владимирская обл., входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) приобрел шесть новых оплеточных машин общей стоимостью более 90 млн рублей.

Новое оборудование будет установлено в цехе № 5, где производят кабели управления, контрольные и судовые кабели. По подсчетам специалистов, после его выхода на проектную мощность объемы выпуска данных видов изделий вырастут на 10-15%.

Благодаря функции «два в одном» снижается трудоемкость производственного процесса и сокращаются сроки изготовления кабельных. изделий. В состав комплекта оборудования также входят две полуавтоматические намоточные машины, которые предназначены для подготовки медных проволок к оплетке.

-

Кольчугинский «Электрокабель» (Владимирская обл., входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) освоил производство силовых и контрольных кабелей повышенной огнестойкости, востребованных в нефтехимии, металлургии, машиностроении, авиа- и судостроении.

Изделия торговой марки «Кольчуга» имеют изоляцию и оболочку из полимерной композиции на основе высокомолекулярного метилвинилсилоксанового каучука (кремнийорганическая резина). Они способны поддерживать работоспособность оборудования при пожаре в течение 4 часов (у большинства огнестойких кабелей этот показатель не превышает 3 часов).

Под воздействием пламени кремнийорганическая резина превращается в защитный керамический слой. Благодаря ему токопроводящие жилы кабеля не соприкасаются, следовательно, исключается риск короткого замыкания. Кроме этого, материал при горении имеет низкое дымо- и газовыделение. Продукты горения не содержат соединений хлора, что снижает риски для человека и вычислительной техники.

-

Кольчугинский завод «Электрокабель» (Владимирская область, входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) модернизировал участок производства кабелей для большой энергетики. Общая сумма инвестиций на реализацию проекта превысила 60 млн рублей.

Осенью 2018 года в цехе № 3 была установлена линия для наложения оболочки, а ближе к Новому году там появился новый транспортер для перемещения барабанов с кабелем.

-

Кольчугинский «Электрокабель» расширил ассортимент продукции до 100 000 маркоразмеров. На начало 2018 года их насчитывалось 75 000.

Стотысячным в номенклатуре продукции завода стал контрольный кабель марки КПоПЭнг(А)-HF, который предназначен для подключения оборудования на АЭС. Поскольку одним из требований атомщиков является высокая пожаробезопасность кабельных линий, для изоляции и оболочки изделия, разработанного специалистами ВНИИКП, используется специальная полимерная композиция, не содержащая химически активных веществ — галогенов. Кроме этого новыми маркоразмерами пополнилась линейка контрольных кабелей, сохраняющих работоспособность в открытом огне до 3 часов.

Расширить ассортимент кабельных изделий предприятию позволил запуск в середине 2018 года технологии электронно-лучевого модифицирования изоляции (ЭЛМИ).

-

В цехе № 3 завода «Электрокабель» в г. Кольчугино Владимирской области установлена новая экструзионная линия, предназначенная для наложения полимерной оболочки на силовые кабели. Стоимость оборудования — более 120 млн рублей.

Запуск экструзионной линии позволит расширить номенклатуру и увеличить объемы выпуска силовых кабелей, в том числе с повышенной износостойкостью. На новом оборудовании специалисты смогут эффективно перерабатывать современные тугоплавкие материалы, из которых изготавливаются изоляции и оболочка кабеля.

Установка новой линии проводилась в рамках масштабной модернизации производства на кольчугинском заводе. Ее монтажу предшествовала масштабная работа по переносу уже существующего оборудования. Кроме того, для освобождения площадки были разобраны некоторые административно-бытовые помещения.

-

На заводе «Электрокабель» (Владимирская обл., входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) завершен очередной этап масштабной модернизации производства. В цехе № 20 установлен комплекс оборудования стоимостью порядка 50 млн рублей для изготовления волочильного инструмента (фильер или волок).

Волочильный инструмент используется на начальном этапе выпуска кабельной продукции. В процессе волочения медная или алюминиевая катанка диаметром 8 мм, проходя через волоки, вытягивается в тонкую проволоку, из которой делают токопроводящую жилу кабеля.

Раньше «Электрокабель» приобретал импортные волоки. Новое оборудование в перспективе даст возможность обеспечивать волочильным инструментом не только собственное производство, но и другие предприятия. Таким образом, будет решен вопрос импортозамещения.

«На этом оборудовании мы планируем воссоздать весь цикл изготовления волок. Комплекс включает в себя 44 единицы оборудования, в том числе токарно-револьверный, шлифовальный станки, систему контроля геометрии волоки

и т. д. Это позволит четко соблюдать геометрические параметры инструмента при его реконструкции и изготовлении, что, в свою очередь, положительно скажется на качестве проволоки и готовой продукции», — отметил руководитель фильерного производства АО «ЭКЗ» Павел Кожин.Волока представляет собой цилиндр с синтетическим или натуральным алмазом. Внутри минерала высверлено отверстие, размер которого зависит от необходимого диаметра проволоки. Алмаз защищает металлическую конструкцию от быстрого изнашивания, однако со временем он тоже стареет. Тогда волоку реконструируют, а когда это уже невозможно, — меняют.

-

©Видео с youtube.com/ https://www.youtube.com/embed/1ZpGAf1izhk

На Кольчугинском заводе «Электрокабель», входящем в кабельный холдинг УГМК, завершилась модернизация оборудования для производства безгалогенных кабелей.

Модернизация линий на кольчугинском заводе «позволит увеличить выпуск пожаробезопасных кабелей в полтора раза. Это почти 4 с половиной тысячи километров в год. В перспективе — дальнейшее увеличение мощностей и рост объемов производства.

-

АО «Электрокабель» Кольчугинский завод" (Владимирская обл., входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) выпустило новый кабель для питания оборудования насосных станций, рассчитанных на перекачку большого объема воды. Кабель изготовлен для систем водоснабжения и водоотведения жилого квартала «Мурино 2019», строящегося во Всеволожском районе Ленинградской области.

Новый кабель на напряжение 6 кВ имеет три алюминиевые токопроводящие жилы секторной формы с сечением 240 кв. мм. Особенностью конструкции является наличие специального слоя из водоблокирующей синтетической ленты с порошковым покрытием. Во влажной среде покрытие набухает и не дает жидкости просочиться внутрь, к токопроводящим жилам. Поэтому такое изделие можно использовать даже в воде. А оболочка из полиэтилена высокой плотности надежно защищает кабель от механических повреждений.

-

На заводе «Электрокабель» входящем в кабельный холдинг УГМК, освоили производство кабелей связи торговой марки Holdcom. Они обеспечивают высокое качество сигнала и при возгорании не выделяют в воздух опасные вещества.

-

«Холдинг Кабельный Альянс» (объединяет кабельные активы УГМК) в 2016 году поставил почти 1000 километров высококачественного силового кабеля крупнейшим электросетевым компаниям Московского региона. Об этом сообщают в пресс-службе Уральской горно-металлургической компании.

В структуре поставок основное место заняли кабели на среднее напряжение, которые производятся в цехе № 3 АО «Электрокабель» Кольчугинский завод" (АО «ЭКЗ»). Цех был построен по современным европейским стандартам. Выпускаемые там кабели и провода обеспечивают энергоснабжение крупных городов, ключевых инфраструктурных объектов (сред них — аэропорт Шереметьево, олимпийские объекты в Сочи, различные электростанции, включая атомные, железнодорожный вокзал в Астане и другие).

-

Производственные мощности АО «Электрокабель» Кольчугинский завод" (входит в «Холдинг Кабельный Альянс», консолидирующий кабельные активы УГМК, расположен в г. Кольчугино; свою деятельность здесь также осуществляет ЗАО «Кольчугцветмет», входящее в ООО «УГМК-ОЦМ», объединяющее активы УГМК в сфере металлообработки) позволяют полностью удовлетворить потребности российского рынка в кабелях дальней связи.

Благодаря оборудованию, установленному на предприятии весной текущего года, объем выпуска низкочастотных кабелей дальней связи с кордельно-бумажной изоляцией (марка ТЗГ) увеличился в два раза. Главным преимуществом новых станков является их высокая производительность (42 м/мин).

В прошлом году на ЭКЗ были также модернизированы машины, предназначенные для наложения на высокочастотные кабели дальней связи кордельно-полистирольной изоляции (марка МКСГ). Таким образом, на сегодняшний день завод способен выпускать до 5 000 километров кабелей дальней связи в год.

-

Парк изоляционного оборудования АО «Электрокабель» Кольчугинский завод" (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК, расположен в г. Кольчугино; свою деятельность здесь также осуществляет ЗАО «Кольчугцветмет», входящее в ООО «УГМК-ОЦМ», объединяющее активы УГМК в сфере металлообработки) пополнился 12 новыми машинами. Их запуск позволит существенно сократить сроки изготовления кабелей дальней связи с кордельно-бумажной изоляцией и еще более оперативно реагировать на запросы клиентов.

«В январе текущего года проектно-технологическому отделу и техническим службам завода была поставлена задача спроектировать и изготовить обмоточные машины для наложения кордельно-бумажной изоляции. Мы с ней успешно справились. В максимально сжатые сроки спроектировали машины и рассчитали сметную стоимость их изготовления. Она составила около 4,8 миллиона рублей», — рассказал начальник бюро проектно-технологического отдела АО «ЭКЗ» Алексей Багаев.

Добавить новость

можно всем, без премодерации, только регистрация